矿用带式输送机跑偏分析及纠偏装置应用

2020-04-12薛治东

薛治东

(大同煤矿集团雁崖煤业有限公司,山西 大同037031)

引言

带式输送机主要是通过柔性皮带对物料进行承载及运输,同时在两滚筒间做无限循环往复运动,与井下工作面使用的转载机、破碎机等重型设备相比,带式输送机只能对小直径的破碎物料进行运输,而且运输巷道都处于水平或有轻微的倾斜。带式输送机具有结构简单、维护方便、成本低廉、运输距离长、工作时间久、占地面积小等优点,随着PLC技术的不断发展,带式输送机的运输效率得到了显著的提升,然而由于输送机长时间的运转会出现皮带跑偏的情况,这也制约了矿井的高效发展[1-2]。

1 工作面概述

大同煤矿集团雁崖煤业公司8312机械化回采工作面位于三盘区西翼,工作面回采长度为1 100 m,切巷长度为220 m,工作面回采煤层为山西组4号煤层,平均厚度为3.5 m。

于8312运输巷(2312巷)内安装一部DTL型带式输送机,输送机带宽为1.0 m,电机功率为400 kW,运输量为2 000 t/h,主要担负着8312工作面回采期间煤矸运输任务[3]。

截止2019年12月,8312工作面已回采520 m,工作面在前期回采过程中共计发生7次带式输送机运输事故,主要包括电机烧毁、断带、撕带等,通过现场观察发现,其中90%的运输事故主要由输送带跑偏造成,造成工作面直接经济损失达70元万元,输送机维修费用达32万元,不仅增加工作面回采成本费用,制约着工作面煤矸高效运输,而且威胁着工作面回采安全。

2 带式输送机跑偏机理及危害分析

2.1 跑偏机理

通过对8312工作面带式输送机运行现状以及现场观察发现,带式输送机发生跑偏主要由以下几方面原因造成的:

1)皮带运行时,当宽度方向的外力合大于一定值时,输送带就会发生跑偏。假设皮带宽度方向的外力为FX,皮带宽度方向位移的静摩擦力为FX′,当FX≤FX′时,皮带位移会在静摩擦力作用下恢复到平衡位置,这是因为皮带在宽度方向的合力归零,皮带不会发生跑偏;当FX>FX′时,皮带在宽度方向失去平衡,皮带在FX的作用下发生位移,皮带由于失去平衡发生跑偏[4-5]。

2)皮带在运行时,当皮带在宽度方向上的拉应力一侧大、一侧小时,皮带由于失去平衡发生跑偏。皮带由于一侧紧、一侧松,在经过转向辊时,皮带会从松边向紧边侧移动,皮带便发生跑偏。

2.2 带式输送机跑偏危害

1)皮带发生跑偏后,皮带会呈现一边高、一边低的状态,皮带上的物料会由皮带高处涌向皮带低处,导致物料从皮带低处撒出,不仅造成物料的浪费,还会增加工作人员的劳动强度。

2)皮带发生跑偏后,皮带两侧会发生不同程度的磨损,皮带单侧磨损严重也会造成皮带发生撕裂、漏煤的情况。

3)工作人员对跑偏较大的皮带进行矫正时需要停机,影响工作面的正常生产。

3 有源式纠偏装置应用分析

为了进一步提高带式输送机运行稳定性,降低输送机跑偏事故率,决定对8312工作面带式输送机安装一套有源式纠偏装置。

3.1 结构组成

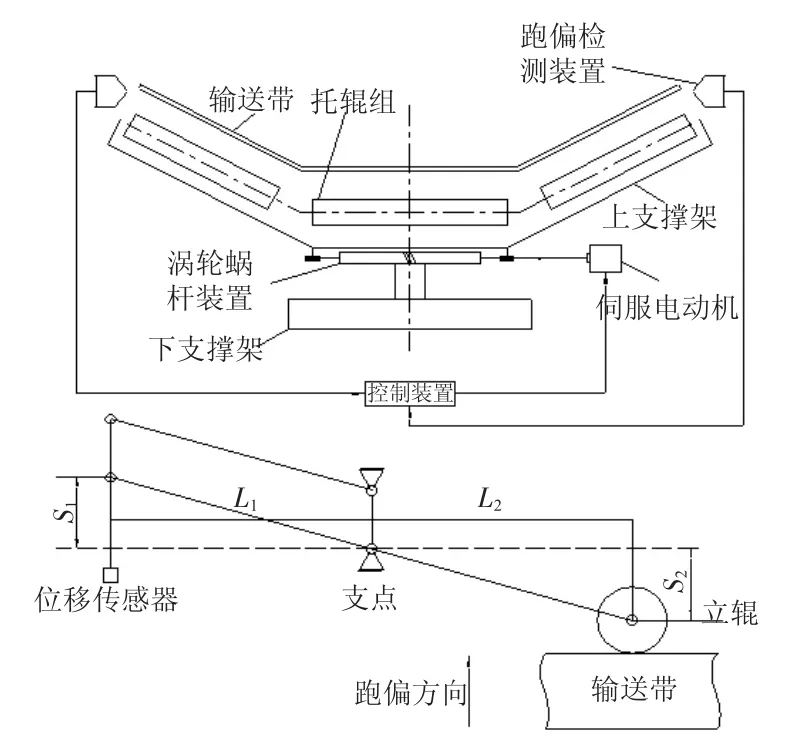

8312工作面带式输送机安装的有源式纠偏装置,主要由以下部件组成:下支撑架、上支撑架、伺服电机、托辊组、跑偏监测机构、控制器、蜗轮蜗杆装置,如图1所示。皮带在运行时一旦发生跑偏,跑偏监测机构会立即进行监测,同时将监测数据传递到控制器,控制器对数据进行处理,判断是否跑偏、是否启动纠偏程序以及纠偏的具体距离,当伺服电机受到纠偏信号后,蜗杆蜗轮装置在电机的作用下运行带动托辊组旋转。

图1 有源式纠偏装置结构示意图

3.2 工作原理

1)该装置的原理主要是在皮带两侧安装立辊,立辊需安装在四连杆装置的一端,一旦皮带发生跑偏就会带动立辊移动,从而导致连杆机构摆动,连杆另一端的位移传感器就会监测到位置移动,位移量与跑偏量对应变化。与无源式监测装置不同,该立辊只是用来监测数据,不改变皮带的受力。

2)输送机发生跑偏时,跑偏量的监测数据直接关系到跑偏装置纠偏的准确性,对其监测可防止皮带发生纠偏过度。合理测量皮带的跑偏量和跑偏速率能为后期程序精准计算提供原始数据。

3.3 装置结构特点

1)结构简单。该装置结构相对简单,便于安装以及检修维护,整套装置成本费用为1.2万元,成本费用相对较低;而且该装置在实际应用中故障率低。

2)纠偏效果好。该装置动作灵敏可靠,当输送机发生跑偏时可及时进行纠偏保护动作,保护动作时间在1~3 s范围内,特别是当带式输送机发生跑偏量大于0.4 m时纠偏效果好。

3)应用区域广。该装置实用性强,可用于采掘工作面各类型号带式输送机中,而且该装置还可用于建筑、化工等领域中,应用区域广。

4 应用效果

2019年12月14日,对8312工作面DTL型带输送机安装了一套有源式纠偏装置,截止2020年3月27日工作面已回采到位。通过3个月实际应用效果观察发现,该装置安装后可有效控制带式输送机跑偏现象,工作面在后期回采过程中未发生因输送带跑偏导致输送机电机烧毁、断带、撕带等事故,大大提高了带式输送机使用寿命,带式输送机跑偏事故率由原来的17%降低为3%,全年可降低带式输送机维修成本费用达22万元,保证了综采工作面安全高效运输,取得了显著应用成效。