SGZ800/800型刮板输送机链轮的结构性能研究

2020-04-12张鹏举

张鹏举

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉045000)

引言

矿用刮板输送机作为煤矿运输的关键设备,由于其经常会因使用环境的恶劣、超负载运行以及超长时间作业而出现链轮、链条打滑、开裂及断裂、电机烧坏等现象。由于链轮是刮板机上的关键部件,优化其结构性能,减少其结构的故障失效现象,对提高设备的工作效率和煤矿产量至关重要[1]。因此,结合当前先进的有限元分析技术,通过理论分析方法,对SGZ800/800型刮板输送机上链轮的结构性能分析研究。

1 链轮常见失效形式分析

矿用刮板输送机结构主要由机头、机尾、动力部、尾部过渡槽、垫架等部件组成,通过各部件的相互配合,可实现对采煤工作面中煤矿的运输、装载、卸载等操作,实现对煤矿的清理及运输作用。传动方向为:通过液力耦合器和减速器的相互配合,将动力传递至链轮组合件上,由此带动刮板链进行循环往复的运转作用[2]。

链轮作为刮板输送机上的关键部件,在其工作运转过程中,经常会出现磨损严重、轮齿压溃、轮齿开裂或断裂等失效现象。其中,链轮的磨损主要是链轮表面的疲劳磨损和磨粒磨损,由于链轮在运转过程中,会受到较大的外部接触压力,并作用在链轮的表面,随着循环力的不断深入,裂纹将逐步向链轮内部进行移动,最终使得零件表面发生凹坑现象,形成了链轮的疲劳磨损失效。磨粒磨损则主要是由于外部的较多杂质夹杂在链轮与链条的受力接触面中,杂质被挤到链窝表面内,在较大的外界拉力作用下,会使得接触面发生较大的相互摩擦作用,最终造成链轮出现磨粒磨损失效现象[3]。另外,链轮的压溃失效主要是由于链轮在生产过程中未按标准的生产工艺进行生产,省略了必要的工序,或选用了不合格材料等引起,加上链轮长时间受到较大的载荷作用,特别是设备的过载启动瞬间,导致链轮发生了不同程度的塑形变形现象,进而使链轮出现了稳定磨损现象[4]。链轮的失效图如图1所示。

图1 链轮断裂失效图

2 链轮与链条模型建立

2.1 链轮与链条接触模型建立

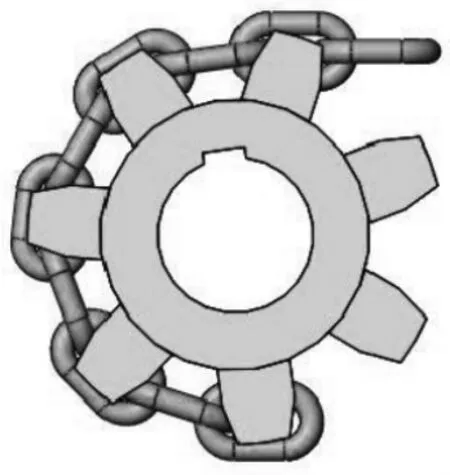

结合SGZ800/800型刮板输送机的零部件特点,采用SolidWorks软件,对设备中的链轮和链条进行了三维模型建立。经查阅资料,可知链轮的外径为253 mm,力环槽直径为164 mm,齿厚为46 mm,齿数为7,链轮关键尺寸如下页表1所示,链条为标准成熟件,其尺寸与链轮轮齿相匹配。为减少链轮和链条上非关键圆弧及过渡圆角对整个结果的分析精度,提高仿真结果的准确性,在模型建立过程中,对链轮和链条进行了模型简化,仅保留了零件上的关键特征,并对链轮上的定位销孔也进行了特征简化,由此,完成了刮板输送机链轮与链条的三维模型,如下页图2所示。

2.2 模型材料确定

经查阅资料,链条采用的是23MnCrNiMo材料,链轮采用的是30GrMnTi材料,两种零件具有相近的材料性能[5],其主要性能参数如下页表2所示。采用此材料在使用过程中会产生一定程度的弹性形变,零件之间的磨损程度会相对较小。故在模型建立过程中,将对两种零件进行此种材料设置。

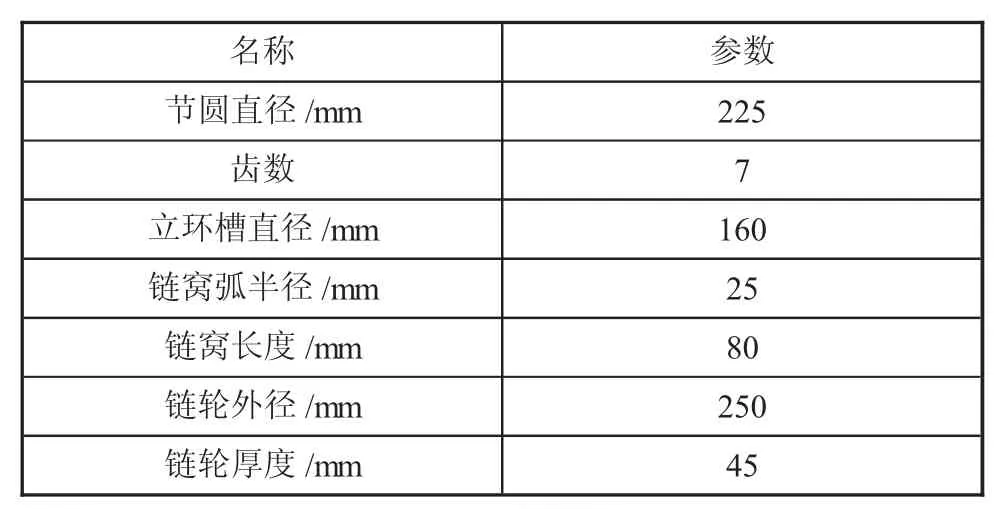

表1 链轮关键尺寸表

图2 链轮与链条三维模型图

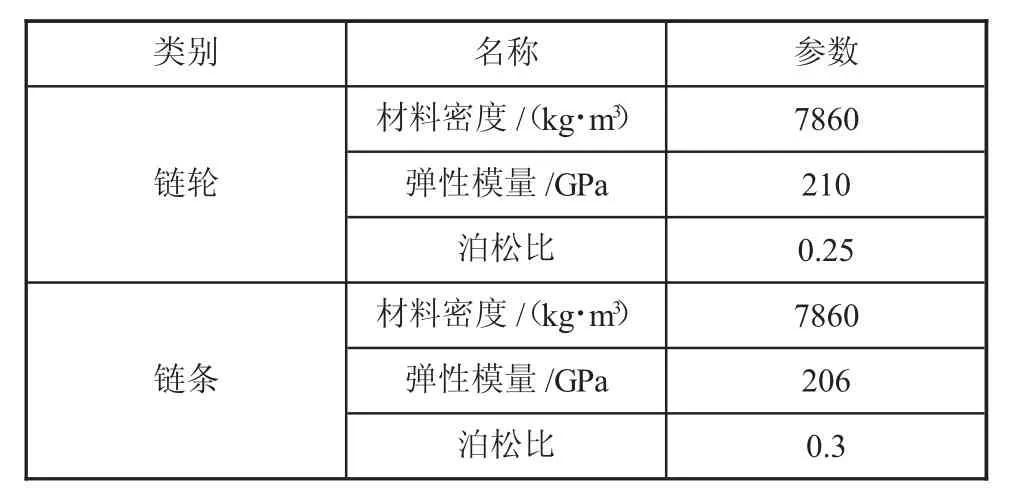

表2 链轮和链条材料主要性能参数

2.3 仿真模型建立

结合建立的链轮与链条三维模型,将其倒入ABAQUS软件中,进行了仿真模型建立。在软件中,采用了布尔运行,对模型进行了切割划分,并对模型进行了四面体网格自动切割,网格大小设置为12 mm。由于链窝、轮齿、圆环链等接触部位为受力关键部位,故对其进行了网格加密处理,网格大小设置为5 mm。链轮与链条的网格划分图如图3所示。由于链轮与链条之间存在一定摩擦接触,在软件中设置了静摩擦系数为0.3,动摩擦系数0.2,并将链条上的拉力设置为8 kN,仿真时间为0.12 s,键槽处设置为固定约束。由此,完成了链轮与链条的仿真模型建立。

图3 链轮与链条网格划分图

3 结构应力分析

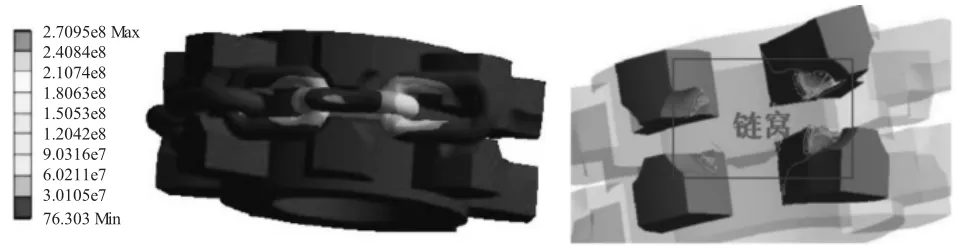

结合建立的链轮与链条仿真模型,得到了其结构应力变化图,如图4所示。由图可知,链轮与链条在受力过程中出现了不同程度的结构应力集中现象。由于本文研究的重点为链轮,故隐藏了链条结构,得到链轮的链窝部位出现了较大的应力集中现象,在链窝与链条接触的内侧面和链轮底部的中间立环槽部位的应力值则相对最大,最大应力达到270 MPa,其他部位的应力值则相对较小。链轮在时间的较大外界作用力情况下,极容易率先在链窝内侧面出现结构开裂或断裂现象,此部位成为整个结构的薄弱部位,一旦出现失效现象,将极容易造成设备的停机检修,给设备及工作环境的作业安全也将构成重要影响。因此,有必要对链轮结构进行优化改进设计。

图4 链轮与链条应力(Pa)分布图

4 结构优化分析

4.1 链轮结构优化定型

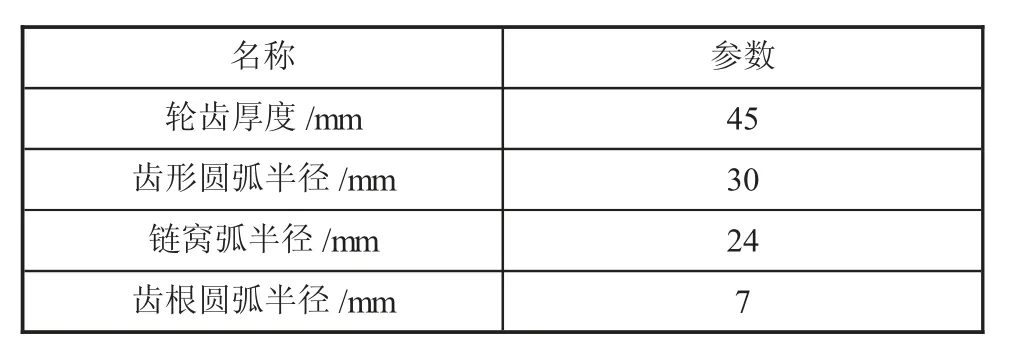

结合前文对链轮与链条啮合时的受力情况分析可知,链轮的链窝部位是整个结构的薄弱部位,极容易出现结构失效现象。为此,采用了当前成熟的正交优化设计方法,对链轮的轮齿厚度、齿形圆弧半径、链窝弧半径、齿根圆弧半径等结构参数进行正交优化分析[6],即:主要改变此四组试验元素的结构参数值,进行9组试验参数的组合优化试验分析。最终得出了最优的轮齿结构参数值,如表3所示。

表3 优化后链轮关键参数

4.2 优化后链轮结构性能分析

按照最优的链轮参数,采用SolidWorks软件,建立了优化后的链轮结构模型,通过设置相同优化参数,开展了优化后链轮的结构性能研究,结构的应力分布图如下页图5所示。由图可知,优化的链轮与链条之间的应力集中现象得到明显降低,最大应力值也从原来的270 MPa降低至192 MPa,链窝处的应力值也相应减少。由此可知,优化后的链轮结构具有更高的结构性能,不仅提高了链轮的使用寿命及设备的正常运行效率,而且具有一定的应用价值。

图5 优化后链轮结构应力(Pa)分布图

5 结语

采用当前先进成熟的有限元分析方法,开展链轮的结构性能提升研究,已成为当前的重要的研究手段。有效保障链轮的结构性能,减少其结构磨损程度和故障发生率,不仅能有效延长链轮的使用寿命,也能提升链轮及刮板输送机的工效率,提升煤矿产量。本文的研究成果对减少企业的研发费用投入、保障产品性能具有重要意义,也为刮板输送机上其他部件的结构性能研究提供指导思路。