综采工作面放顶煤液压支架设计

2020-04-12祖海军

祖海军

(大同煤矿集团同发东周窑煤业有限公司,山西 大同037003)

引言

煤矿综合机械化开采极大地提升了工作面生产效率,继而大力推动我国煤炭行业的发展,其也是未来提升煤炭行业现代化的重要战略举措。煤矿综合机械化开采的实现离不开采煤机、刮板输送机以及液压支架等综采设备的配合。液压支架作为支护工作面顶板和侧帮的关键设备,是实现综采工艺必不可少的设备[1]。液压支架不仅需与采煤机和刮板输送机相配套,还需对连杆及顶梁进行综合设计以提升其支护强度、控顶能力。本文着重针对综采工作面放顶煤液压支架进行设计,具体阐述如下。

1 放顶煤液压支架的选型设计

近年来,综采放顶采煤工艺被广泛应用于我国煤矿生产中,对应的低位放顶液压支架被广泛应用。低位放顶煤液压支架一般属于四柱支撑掩护式液压支架,根据其稳定结构形式的不同可分为单摆杆液压轻型放顶煤液压支架、正四连杆机构放顶煤液压支架和反四连杆机构放顶煤液压支架。

为确保所设计液压支架可适应多种围岩类型的需求,且其支护能力满足实际生产需求,由于单摆杆液压支架支护能力不足,一般选用四连杆结构低位放顶煤支架[2]。综合对比正四连杆机构放顶煤液压支架与反四连杆机构放顶煤液压支架在行人方便以及操作方式方面,最终确定正四连杆机构放顶煤液压支架为综采工作面放顶煤液压支架的主要结构性。

2 放顶煤液压支架尺寸的确定

2.1 四连杆尺寸的确定

液压支架架型为其设计的首要步骤,综合考虑各种架型液压支架的开采效率、支护成本以及适应煤层、岩层特性,初步确定正四连杆机构放顶煤液压支架的架型为支撑掩护式。正四连杆机构放顶煤液压支架的核心为四连杆机构,本节将着重对四连杆机构进行确定。

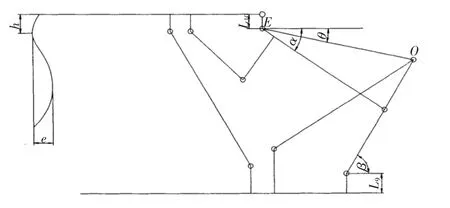

四连杆机构作为放顶液压支架的关键机构,其主要作用为可适当减小液压支架前端距离煤壁的距离,从而提高整机对顶板的控制性能;其次,四连杆机构可承受外部载荷,从而保证了整机刚度,进而保障了液压支架在水平方向和垂直方向的稳定性[3]。正四连杆液压支架的整体简化结构如图1所示。

图1 正四连杆放顶煤液压支架结构简图

正四连杆放顶煤液压支架最终结构及尺寸的确定,需对图1中各个尺寸进行确定。

1)根据液压支架在最高位置和最低位置对应顶端梁的位置,要求顶端梁运动轨迹不超过70 mm;

2)α为液压支架顶梁与掩护梁之间的夹角,β为液压支架后连杆与底平面之间的夹角。当液压支架处于最低位置时,综合考虑到顶板矸石可顺利通过掩护梁下滑至液压支架后方,要求tanα≥f(f为矸石与掩护梁之间的摩擦系数,一般取0.3),则对应α=17°,一般取α为12°~18°;为防止下落的煤矸石卡住后连杆,导致液压支架不能正常下降,一般取β≥25°-30°。当液压支架处于最高位置时,一般要求α≤52°-62°,β≤75°-85°。

3)如图1中掩护梁与顶梁铰接点E与中心点O连接线与水平线之间的夹角为θ,一般要求tanθ≤0.16;

4)图1中L10的尺寸需根据液压支架的工作阻力并结合整机结构的合理性最终确定。一般的液压支架L10的取值范围为150~200 mm,对于重型液压支架L10的取值范围为210~260 mm。针对综采工作面放顶煤液压支架的支护特点,取L10=250 mm。

5)图1中L9的尺寸需结合液压支架在最低位置时的高度进行确定,而且该数值与所应用煤层厚度相关。一般的,当支护薄煤层时L9的取值范围为150~250 mm,当支护中厚煤层时L9的取值范围为250~450 mm,当对于采高较大的工作面L9的取值范围为450~600 mm。针对综采工作面放顶煤液压支架的支护特性和工作面条件,取L9=450 mm。

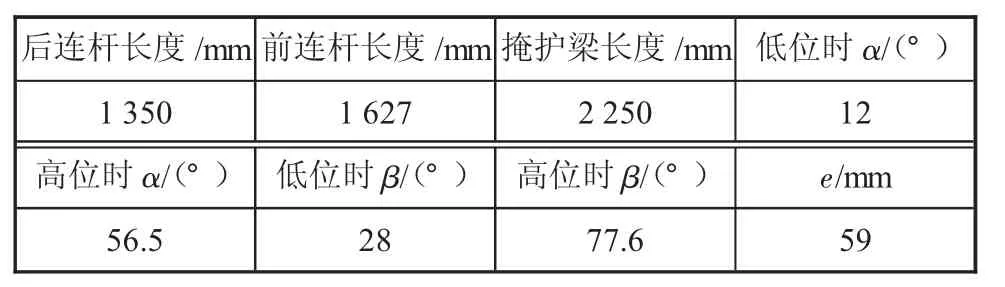

结合液压支架的相关理论计算,得出液压支架机构四连杆机构的尺寸如表1所示。

表1 四连杆机构尺寸

2.2 放顶煤液压支架顶梁尺寸的确定

液压支架顶梁尺寸的确定需综合考虑支架类型、支架工作方式、配套长度等。

其中,当液压支架为支撑掩护式时一般要求顶梁长度较长;当液压支架为掩护式时应尽可能限制顶梁长度。本文所研究液压支架为支撑掩护式,因此其顶梁长度较长[4]。

液压支架的工作方式可以分为及时支护方式和滞后支护方式。一般的,及时支护方式液压支架对应顶梁长度较长,滞后支护方式对应顶梁方式较短。本文所设计液压支架的工作方式为及时支护方式,对应顶梁长度较长。

此外,顶梁尺寸还需结合液压支架顶端与煤壁之间的距离。综合考虑,放顶煤液压支架对应顶梁长度的计算公式如式(1)所示:

式中:Lp为液压支架的配套尺寸,该尺寸需结合与所设计液压支架相配套采煤机和刮板输送机予以最终确定,本文中Lp=2 037 mm;Ld为液压支架底座长度,取Ld=2 900 mm;e为液压支架在最高位和最低位时顶梁位置的距离,取e=59 mm;A为液压支架后连杆的距离,取A=1 350 mm;β1为液压支架处于高位时后连杆与底平面之间的夹角,取β1=77.6°;α1为液压支架处于高位时顶梁与掩护梁之间的夹角,取α1=56.5°;Lk为液压支架顶端梁与煤壁之间的距离,取Lk=400 mm;Lh为液压支架掩护梁与顶梁铰接位置与顶梁后端点之间的距离,Lh=100 mm。

经计算可得,液压支架顶梁长度为3 626 mm。

2.3 其他关键参数的确定

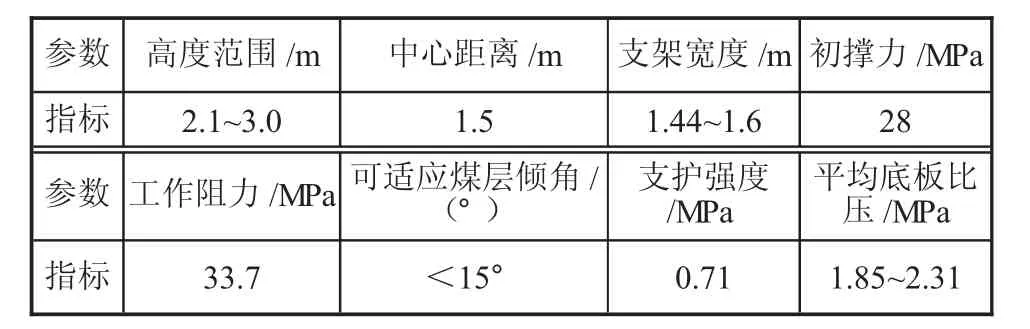

1)液压支架高度的确定。液压支架的最大高度需根据采煤机的最大采高确定,其最小结构高度与工作面顶板的下沉量和伸缩比相关。结合上述两项因素最终确定液压支架的最大结构高度为3 m,最小结构高度为2.1 m。

2)液压支架宽度的确定。液压支架宽度参数与其配套的采煤机和刮板输送机的相关尺寸有关。目前,我国普遍应用液压支架的中心距包括有2.05 m、1.75 m、1.5 m和1.25 m。结合工作面的现场参数,最终选用中心距为1.5 m的液压支架,其对应的最小宽度为1.44 m,最大宽度为1.6 m。

鉴于篇幅有限,此处不对液压支架各个部件尺寸确定进行详细说明,所涉及液压支架的关键参数如表2所示。

表2 液压支架关键参数

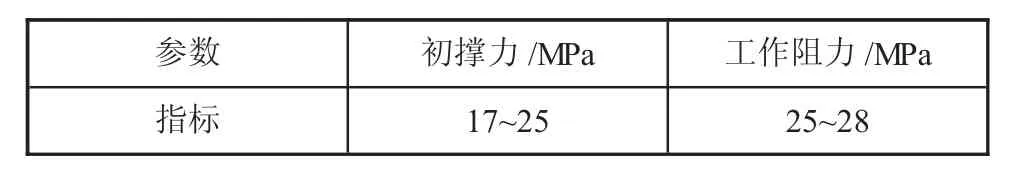

3 液压支架的应用效果

为验证所设计液压支架的支护效果,将其应用于正在开采的工作面中,并为其配置型号为MG200/500-AWD采煤机和SGZ730/400的刮板输送机。对当前支护条件下液压支架的实际初撑力和工作阻力进行测量,验证所设计液压支架的相关参数是否满足要求,试验结果如表3所示。

表3 液压支架实际支护参数

如表3所示,液压支架的实际初撑力和工作阻力均略低于其相关参数的设计指标,即所设计液压支架可应用于实际生产中。

4 结语

液压支架为煤矿工作面实现综合机械化开采的基础,是保证工作面安全生产的关键设备,是保证采煤机、刮板输送机适用性运行的核心[5]。尤其是如今煤矿工作面采用放顶采煤工艺的案例众多,为其配置高支护强度、高稳定的性放顶煤液压支架对提升煤矿生产效率和安全性具有重要意义。针对放顶煤采煤工艺,本文选用正四连杆机构放顶煤液压支架为其核心支护设备,并根据该采煤工艺特点和工作面条件完成对四连杆机构和顶梁机构尺寸的确定。经实践表明,所设计液压支架的初撑力和工作阻力均可满足实际生产需求。