预湿骨料技术对桥梁用混凝土性能影响的应用实践

2020-04-12

1 前言

砂石是工程建设中最基本且不可或缺的建筑材料。长期以来,砂石主要由区域市场就近供应,供需总体平衡,价格基本稳定。经过多年大规模地开采,天然砂石资源逐渐减少,且近年来国内主要江河来沙量大幅度下降,加之一些地方对砂石基础性重要性认识不足,行业整治工作简单粗放,机制砂石企业数量明显减少,造成了区域性短期供不应求,价格大幅度上涨,低质砂石进入市场,在增加基建投资和重大项目建设成本的同时,影响了工程建设进度,并给施工带来了质量安全隐患。劣质砂石对混凝土工作性、强度等性能指标控制造成了较大影响,亟须采取综合措施,促进行业健康有序发展。本文通过试验,在不改变混凝土拌合用水量的情况下,将混凝土拌合用水的一部分用于混凝土骨料湿润,而其他部分用于拌合混凝土胶凝材料,研究了预湿骨料用水量、预湿时间对混凝土工作性及强度发展的影响。

2 混凝土预湿骨料基本概念及应用现状

混凝土骨料中的砂石含泥或石粉对混凝土配合比有较大影响,因此在实际拌合过程中,混凝土的工作性较差。同时,劣质砂石存在较多的裂缝及毛细孔,本身的吸水率较高;在混凝土搅拌结束后,砂石吸收了部分的拌合用水,从而导致混凝土流动性很快降低,坍落度损失大。混凝土预湿骨料技术通过对混凝土骨料在拌合前进行湿润,使混凝土骨料中砂石含泥、石粉饱和,同时粗集料的裂缝湿润及毛细孔水压力要达到平衡状态;在加入拌合水后,拌合水可以完全用于混凝土拌合,并避免外加剂随拌合水进入骨料中而无法完全在胶凝材料中发挥作用的情况[1]。

混凝土预湿骨料技术相对于传统的混凝土生产而言,不仅会对新拌混凝土的工作性、硬化混凝土内部结构产生重要影响,还会对混凝土的力学及收缩性能等产生较大影响。但是,由于目前对混凝土预湿骨料技术的研究不全面,结论也并不一致,给混凝土预湿骨料技术在同行业的推广使用造成了困难。对于混凝土拌合中出现的坍落度损失较大等问题,目前的常规思路有单独加水、单独加外加剂以及同时加水和外加剂的方法,但此类方法对混凝土强度、经济性等均有不利影响,且在无专业人员指导下,常常会导致混凝土质量不符合设计要求。

3 工程概况

福建普通国省干线公路联十一线(莆田境)涵江江口至仙游枫亭段工程,是福建省“八纵十一横十五联”的重要组成部分。A11-1 合同段位于莆田市仙游县枫亭镇,起点桩号为K43+560,终点桩号为K45+200,路线平面走向与S201 省道基本一致,路线全长1.64km,左右辅路起点接规划兴园路(滨海大道辅路设计终点),设计起点ZFK43+930=YFK43+930=K43+930,终点与主线桩号一致,铺路路线长1.27km。全线桥梁2座,其中大桥1座(兴园路高架桥),中桥1座(岐下中桥),涵洞1座(RC 排洪箱涵),与规划兴园路、岐下路、山海大道形成交叉[2]。路线主要控制点为软基处理、兴园路高架桥。

桥梁使用的混凝土主要有C50混凝土、C40混凝土、C35混凝土、C30混凝土。其中C50混凝土主要用于预制30mT梁;C40混凝土主要用于桥墩墩身、盖梁、台身、耳背墙、桥台帽梁;C35混凝土主要用于承台、系梁、搭板。C30混凝土主要用于护栏。本文以C40混凝土现浇墩身应用实例,进行了混凝土预湿骨料技术研究。

4 混凝土预湿骨料技术在项目的应用实践

新拌混凝土的工作性包括混凝土初始坍落度、坍落度经时损失量等,不仅对混凝土现场施工有影响,而且对混凝土的力学性能和使用寿命也有重要影响,因此对新拌合混凝土工作性的质量控制是混凝土施工质量的重要保证。干燥骨料在拌合过程中以吸收拌合水为主;而饱和的湿润骨料在拌合过程中主要为胶凝材料的湿润返水,有利于胶凝材料的拌合和外加剂均匀分散,并对混凝土的性能产生影响。

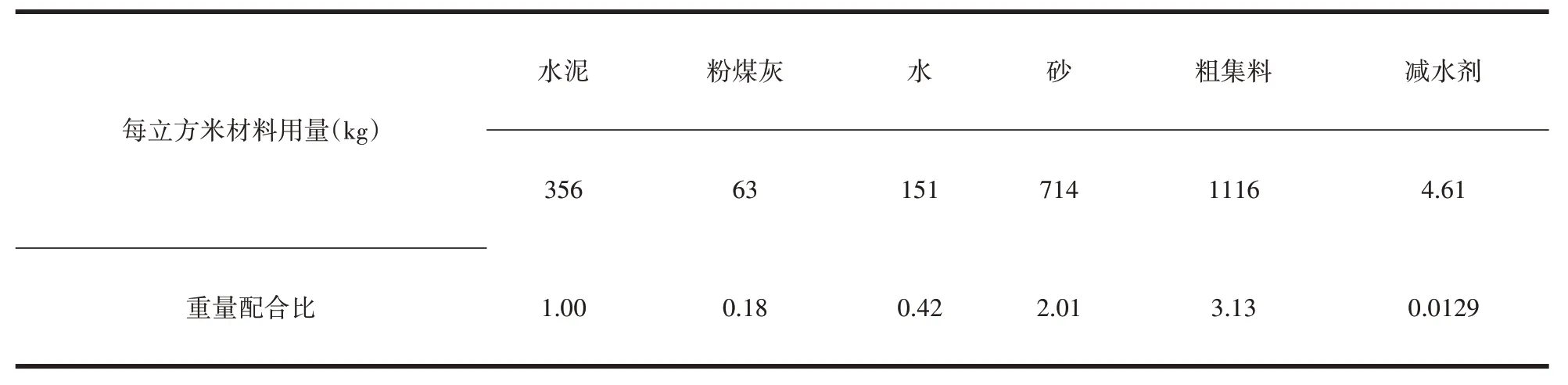

在本试验过程中,混凝土的搅拌采用强制式单卧轴混凝土搅拌机。不同预湿用水量、不同预湿时间的骨料配置抗压强度为40MPa的混凝土,研究干燥状态和经过预湿处理的骨料分别对混凝土工作性、强度的影响;观察混凝土坍落度的变化规律,分析其对减小混凝土坍落度损失和影响强度的作用机埋。混凝土所用水泥为海螺水泥P.042.5;砂:闽江砂场,规格中砂Ⅱ区,细度模数2.63,表观密度2630kg/m3,堆积密度1490kg/m3,含泥量1%;碎石:仙游枫亭碎石场,规格5~31.5mm,表观密度2600kg/m3,堆积密度1540kg/m3,含泥量0.8%,压碎值14.6%,针片状8.2%;粉煤灰:福建新源粉煤灰开发有限公司产Ⅱ级粉煤灰;外加剂:福州博润高性能减水剂,混凝土初始配合比设计见表1[3]。

表1 混凝土配合比

4.1 混凝土骨料预湿用水量试验

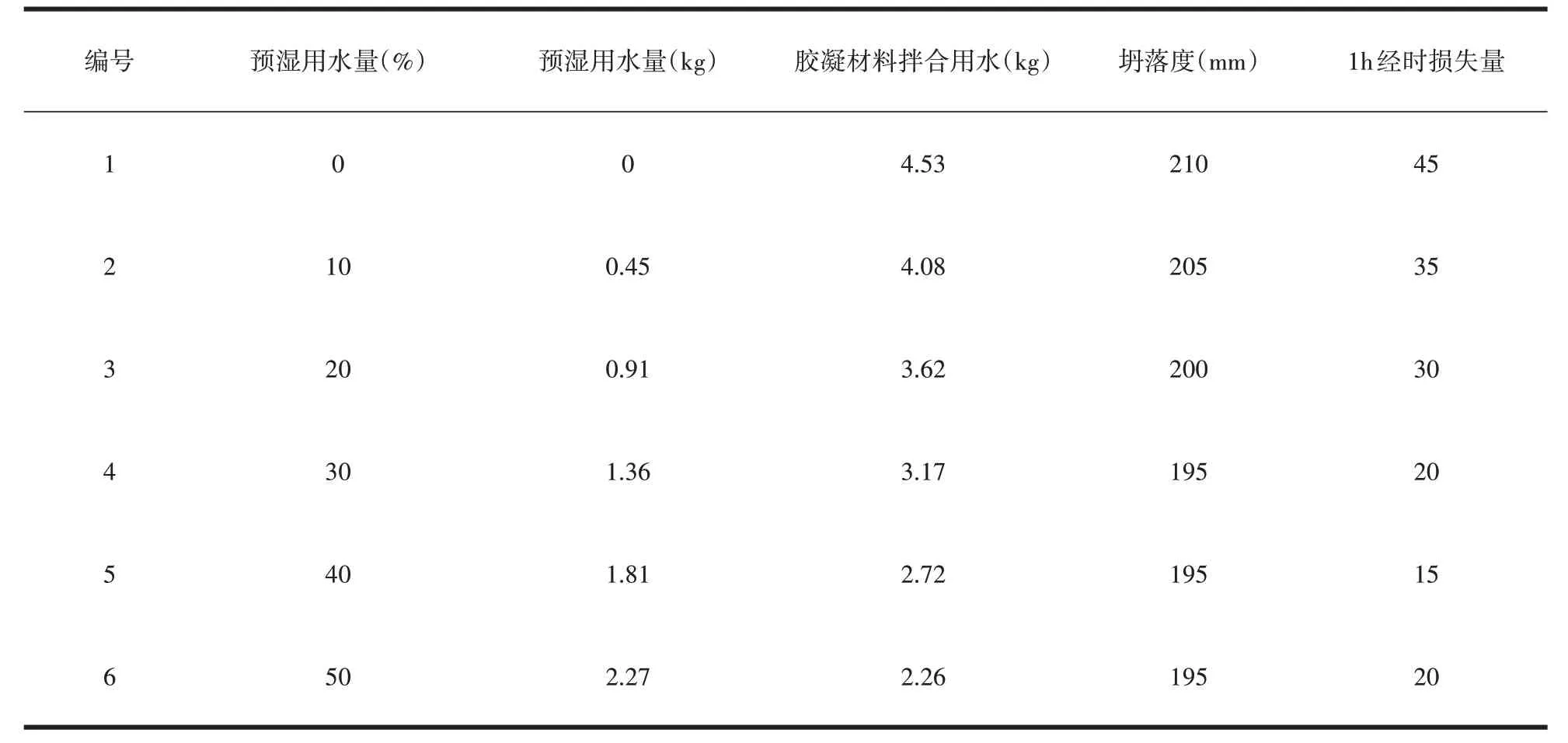

混凝土预湿用水量试验采用单因素试验法,预湿用水量分别为拌合水量的0%、10%、20%、30%、40%、50%。不同预湿用水量混凝土,拌合物出锅3min 内进行坍落度试验,结果列于表2。

对表2中数据进行分析,预湿用水量为0时,混凝土坍落度为210mm,1h 经时损失量为45mm,占其自身初始坍落度的21.43%,随着预湿用水量的增加,其坍落度逐渐减小;当预湿用水量达到30%时,坍落度值为195mm,预湿用水量继续增加,坍落度数值保持不变;预湿用水量为10%时,1h 经时损失量为35mm,占其自身初始坍落度的17.07%;预湿用水量为20%时,1h 经时损失量为30mm,占其自身初始坍落度的15%;当预湿用水量为30%时,1h 经时损失量为20mm,占其自身初始坍落度的10.26%;预湿用水量继续增加,混凝土坍落度1h 经时损失基本保持稳定。这表明当预湿用水量低于拌合水量的30%时,预湿技术对减小新拌混凝土工作性损失的效果越显著;当预湿用水量大于30%时,预湿技术对减小新拌混凝土工作性损失的效果不再增加。

综上所述,混凝土预湿骨料技术的最优预湿用水量为拌合水量的30%。当预湿用水量为拌合水量的30%时,其坍落度符合混凝土工程要求,1h 经时损失量达到最小值。

表2 不同预湿用水量新拌混凝土的坍落度(试30L)

4.2 混凝土骨料预湿时间试验

混凝土预湿时间试验采用单因素试验法,预湿时间分别为0h、0.5h、1h、2h、4h、8h,预湿用水量为拌合水量的30%。

制备不同预湿时间的混凝土,拌合物出锅3min 内进行坍落度试验,结果列于表3。

表3 不同预湿时间新拌混凝土的坍落度

对表3中数据进行分析,预湿时间为0h时,混凝土坍落度为195mm,1h 经时损失量占其自身初始坍落度的10.26%,随着预湿时间的增加,其坍落度逐渐减小;当预湿时间达到2h时,坍落度值为190mm,预湿时间继续增加,坍落度数值保持不变;预湿时间为0.5h时,1h 经时损失量为10.26%;预湿时间为1h时,1h 经时损失量为7.69%;当预湿时间为2h时,1h 经时损失量为5.26%;预湿时间继续增加,1h 经时损失量不再减小。这表明当预湿时间低于2h,随着预湿时间的增加,预湿技术对减小新拌混凝土工作性损失的效果越显著;当预湿时间大于2h时,预湿技术对减小新拌混凝土工作性损失的效果不再增加。

综上所述,混凝土预湿骨料技术的最优预湿时间为2h,其坍落度符合混凝土施工要求,1h 经时损失量达到最小值。

4.3 预湿骨料技术对混凝土强度发展的影响

为了研究混凝土预湿骨料技术对混凝土强度发展的影响,本试验通过对照试验对比混凝土3d、7d、28d 抗压强度,并分析试验结果。根据混凝土骨料预湿用水量试验和预湿时间试验结果,采用混凝土骨料预湿用水量为拌合水量的30%,预湿时间为2h,混凝土配合比采用表1制备混凝土标准试块,试块尺寸为150mm×150mm×150mm。试验结果见图1。

图1 预湿骨料技术对混凝土抗压强度的影响

图1是混凝土预湿骨料技术与传统混凝土搅拌技术制备混凝土抗压强度的对比曲线图。由曲线可知,预湿骨料技术在混凝土3d、7d、28d 抗压强度均有所提高。其中传统搅拌技术与预湿骨料技术3d 抗压强度分别为34.7MPa、38.7MPa,7d 抗压强度分别为40.4MPa、43.9MPa,28d抗压强度分别为50.4MPa、55.6MPa,这说明骨料预湿对混凝土强度发展具有积极影响。

4.4 结果与讨论

4.4.1 预湿骨料技术的效果

通过对混凝土预湿骨料技术对混凝土坍落度、1h经时变化量、强度的研究,本文得出以下结论:当预湿用水量为拌合水量的30%,预湿时间为2h时,混凝土坍落度符合工程实际,且其经时变化量较小,不影响混凝土后期施工。预湿骨料技术在不调整混凝土水灰比的前提下,骨料经过预湿处理后,其3d、7d、28d抗压强度有所提高,避免了因混凝土配合比设计不考虑劣质砂石影响导致工程施工中混凝土坍落度损失较大和强度不足的工程问题。

4.4.2 社会效益

采用预湿骨料技术拌制混凝土,有效控制了砂石在拌制过程中的粉尘,减少了扬尘污染,其对改善生产环境具有显著效果。混凝土坍落度较为稳定,有利于对混凝土的质量控制,在节约资源的同时有利于环境保护。混凝土预湿骨料技术便于操作,仅需在料仓遮阳棚立柱安装喷淋系统,即可实现混凝土骨料的预湿工艺,这有利于在同行业推广使用;同时,混凝土预湿骨料技术是改善施工环境、实现建筑行业可持续发展的重要途径,具有明显的社会效益和环境效益。

4.4.3 经济效益

通过在料仓遮阳棚立柱安装喷淋系统对骨料进行预湿处理,大大提高了除尘设备使用周期,减少因混凝土流动性不足而增加的搅拌机耗电。单方混凝土可节约电耗0.025kw·h,延长搅拌系统的使用寿命。混凝土外加剂使用量有效减少8%~12%,提高混凝土28d 标准养护强度3~5MPa 后,可折合节约水泥14kg。

5 结语

采用混凝土预湿骨料技术生产混凝土,可使混凝土出机坍落度和施工现场泵送坍落度相对稳定,对混凝土施工和现场质量控制具有积极影响;同时,减少了混凝土退灰倾倒排放的数量,在节约资源的同时保护了环境;混凝土预湿骨料技术操作简单方便,且有利于环境保护和资源节约,符合建筑业可持续发展的国家政策,具有一定的社会效益和经济效益。

通过对预湿用水量和预湿时间进行控制,详细研究了预湿用水量和预湿时间对混凝土拌和物初始坍落度、坍落度经时损失以及强度产生的影响,并根据福建省普通国省干线公路联十一线(莆田境)涵江江口至仙游枫亭段工程A11-1 合同段(K43+560~K45+200)项目分析出了最佳预湿用水量和预湿时间,在节约成本的同时提高了混凝土质量,为解决当前混凝土行业因砂石质量下降造成的混凝土质量降低提供了依据。