桥梁施工中大直径钻孔桩施工技术探讨

2020-04-12陶甜徐声进

文/陶甜、徐声进

1 前言

当前,我国大直径钻孔桩施工技术被广泛应用于桥梁工程中,其有着非常强的技术优势,并发挥着巨大作用。要想确保桥梁具备较长的运行周期,满足交通运行的需要,就要合理应用大直径钻孔施工技术,以此降低成本,延长桥梁使用寿命,从而发挥出该技术的实践应用价值,避免施工中发生严重的安全事故。

2 工程案例

2.1 工程概况

某公路工程项目的总里程为42km,其中所包含的桥梁工程长度达1300m,本次工程项目中的钻孔灌注桩采用的是北锚碇桩基础形式,桩长尺寸为26m,数量16根。

2.2 沿线地形特征

2.2.1 地形、地貌

根式空心管桩基础采用的是北锚碇结构形式,桩体直径5m、长度26m。根据设计方案需要在桩基底部与顶部6m处布置实心结构;而北锚碇应该布置在冲积平原上,锚碇则设置到水塘内。

2.2.2 地质情况

河堤填土、耕植土是整个桥梁的具体覆盖地区。北锚碇根式空心桩体结构在施工环节,要深入分析施工地点的土质条件,依据淤泥粉土、种植土等进行施工。本次工程所处地区为亚热带季风气候,整个地区年平均气温仅为17℃,一年内环境最高温度处于7月份,温度最高可达29℃。夏季为多雨季节,从水文资料中可以发现,该地区的地下水位处于0.4~3.9m 之间。

3 大直径钻孔桩施工技术应用

3.1 施工准备

3.1.1 前期准备工作非常关键,在大直径钻孔桩施工前,要以项目的实际情况为出发点,全面勘察地质,并结合实际情况,确定科学合理的设计方案,确保其各项技术指标都能够达到工程要求;此外,施工人员还要按照工程的施工要求,选择科学合理的应急预案,即使发生突发事件,也不会给工程造成严重不利的影响;最后,还需要对施工人员进行必要的培训和教育,使其具备较高的安全防范意识,确保工程方案能有效地运行下去,全面提升工程质量、效率[1]。

3.1.2 严控材料质量与桩基质量。施工材料是工程的基础,因此在材料采购环节,施工单位需要加强材料的质量管理和控制,确保工程的各项性能达标;此外,在确定桩位时,应加大管理和控制力度,将偏差控制在合理范围内,保证桩体结构的稳定性达标,并严格按照施工工艺和技术标准进行施工,组织人员做好施工过程的记录,以此保证数据达到完整性、准确性、真实性的要求。

3.2 泥浆

3.2.1 泥浆拌制和循环

大直径钻孔桩在施工时,由于场地空间有限,所以泥浆制备时要按照工程的具体要求做出必要地调整。该桥梁工程项目应用集中搅拌泥浆的制作方式,可以满足施工材料的使用需要;此外,工程中电能沉渣池、泥浆管道等都是重要的基础设备,对于工程质量产生直接影响,因此需要严格控制。

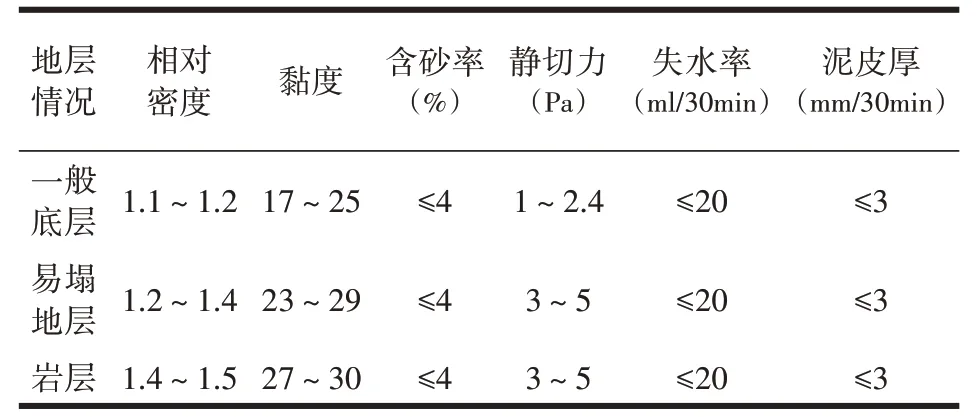

3.2.2 泥浆性能指标

冲击钻孔在施工过程中,泥浆的主要作用是护壁,所以在泥浆制作时要选择符合要求的土质,以此保证泥浆的各项性能达到规定要求,提升护壁效果,避免在施工中造成孔壁出现塌陷等质量问题。具体的泥浆性能指标详见下表1所示[2]。

表1 泥浆性能指标

3.3 钻孔施工

3.3.1 根据工程的技术标准要求,施工中应用KTY400型液压钻机进行钻进,具体就是使用2.5m的刮刀来进行初步成孔施工,然后应用直径5m 滚刀完成扩孔操作。通常来说,钻孔应该通过如下方式完成:单环四翼刮刀的形式,对于砂石、黏土等地质条件效果比较好;滚刀钻头形式,在泥质砂岩钻进方面效果好。钻进时,如果该地区属于膨润土的地质条件,则根据需要增大泥浆比重,以提升钻进效果。本次工程中泥浆密度为1.8t/m3,含砂率要≥4%,胶体率在95%以上。本次项目使用大直径钻头施工,钻机中都安装有ZX-250型号的泥浆分离器,以此保证泥浆达到平衡性的要求;同时还需要使用器具反循环,钻具位置上应该布置两个空气混合室,并合理增大钻进油压力,以确保钻孔工程的效率与质量达标[3]。

3.3.2 清孔和成孔检测。大直径钻孔桩钻孔结束后,要立即组织人员开始清孔施工,并检查钻孔质量。在完成第一次清孔后,该项目应用的是泥浆循环系统实现孔内置换,并把孔底位置上的泥浆全部抽离,连续清孔超过1h 后,要针对孔洞上、中、下3个部分测试泥浆质量,保证其质量符合工程的需要。在大直径成孔检测过程中,相关人员要应用DM-84型号超声波探测仪测定孔深、孔径、孔倾斜度等参数,并检查其是否存在指标不合理的情况;在第二次清孔环节,需要应用气举反循环的方式进行有效处理,同时还需要将风压调整为≤8bar。

3.4 钢筋笼施工

该桥梁项目中的钢筋笼长度尺寸为30m,重量约36t。从工程实际操作的情况来分析,我们需要将钢筋笼分成3 节,单节重量最高达12t。钢筋笼加工过程中,要采用长线法来加工制作,另外还需要制作台座。在具体操作环节,应该保证接头搭接位置达到要求,能够为后续施工提供基础条件;在大直径钢筋笼施工环节,可以选择使用槽钢圆环施工方式,将钢筋笼长度为2~3m处布置一道坎,以此确保吊装时不出现偏移严重的问题;吊装阶段,要使用2台设备同时完成,然后使用槽钢圆环制作成钢筋加强箍装置,每个装置之间间隔2~3m,通过履带吊车逐渐将钢筋笼吊起,并且合理布置桩位,然后按照要求进行安装[4]。

3.5 混凝土灌注

3.5.1 导管安装

钢筋笼下放到规定位置后,要直接放入导管中。安装完成后,需测试其抗拉性能与水密性,同时还需要检查导管是否达到了通畅性的要求。导管的下放施工应逐段进行,以确保其与孔底位置相隔40cm,避免导管尺寸过长的情况。

3.5.2 二次清孔

导管安装结束且质量检查全部合格后,施工人员需要使用测绳检查孔底沉渣厚度;灌注施工开始前,需要将孔底沉渣彻底清除,保证其厚度不能超过5cm。如果不能达到技术要求,则需要实施二次清孔处理,直至达到工程技术标准要求为止。清孔施工结束后,需安排监理工程师对其进行全面检查,全部达到规定要求后才能将清孔设备移走,并在准备充足后开始灌注施工。

3.5.3 浇筑水下混凝土

桩基混凝土浇筑阶段,应用C30 水泥制作混凝土,并在浇筑施工前检测塌落度,保证其不超过20cm,且缓凝时间不能超过600min。与此同时,导管安装前应该检查其密封性,确保导管和孔底保持至少80cm的间距,然后在导管上部安装8m3的漏斗,再应用吊车将8m3的混凝土封灌固定处理[5]。上述工序结束后,就能够保证浇筑连续进行,实施水下浇筑施工。另外,还要严格控制浇筑施工的压力,确保其在技术要求范围内,浇筑结束后,应用振捣棒进行搅拌处理,以达到桩基结构的稳定性与完整性。除此之外,在浇筑施工环节还需要保证混凝土浇筑与桩身的间隔距离为5m,控制漏斗口与混凝土面距离≥5m,以更好地保证桩头混凝土质量达到要求,满足大直径钻孔桩施工的要求。

4 结语

大直径钻孔桩施工技术是当前公路桥梁中的关键性技术,其对于提高工程经济效益、满足交通运输需要起到了积极的促进作用,并且被大量应用到实践中。在具体操作的过程中,施工人员需要全面深入现场进行地质勘察,严格控制材料、设备,提升人们的安全防范意识,切实提高桥梁工程的基础稳定性,充分发挥出大直径钻孔桩施工技术的效果,最终提升桥梁工程的质量和效率,促进我国公路桥梁事业的发展。