水泵转轮室制造工艺特点分析

2020-04-11仝妍妍倪铭程

蔡 建 仝妍妍 倪铭程 高 培

一、工程概况

刘老涧泵站位于宿迁市宿豫区仰化镇境内,建成于1996年,是江苏省江水北调第五梯级泵站,也是南水北调东线第五梯级泵站之一,具有调水、挡洪等功能。刘老涧泵站改造工程改造前安装了4台套无锡水泵厂制造的井筒分段式全调节轴流泵及上海电机厂生产的大型立式同步电动机,设计总流量150m3/s。水泵型号3100ZLQ38-4.2,叶轮直径3.1m,单泵设计流量37.5m3/s,设计扬程4.2m,转速150r/min,配套电机型号TL2200-40/3250,容量为2200kW。

工程规模与主要建设内容:按原设计规模进行更新改造,改造后泵站设计流量仍为150m3/s,装机4台套,单机设计流量37.5m3/s。更换主水泵及主电机;更换主变、站变及所变,更换高压开关柜及高低压电缆,升级改造自动控制、视频监视及水力量测系统等;设置流道进口安全格栅,维修检修门,增设出水侧清污机起吊设施;新建下游清污机桥;混凝土病害处理,上下游引河清淤及护坡整修,新建35kV 户内变电所;管理设施完善等。本次主要总结分析水泵制造过程中转轮室改造不同工艺的优缺点。

二、原水泵转轮室存在的问题及改造方案

1.转轮室存在问题

水泵叶片、转轮室、导叶等过流部件汽蚀严重。转轮室汽蚀带宽度达到6cm,深度19.20mm,面积5783.88mm2,且一处有穿孔现象,穿孔直径12.96mm。其中下哈夫汽蚀严重,不锈钢衬带有3处断裂、脱落,最大面积为132cm2。转轮室下哈夫有3处贯穿性裂缝,裂缝宽度5mm,长度57cm,还有多处裂纹。下哈夫与底座紧固螺栓松脱并产生断裂、错位,位移达5mm,转轮室损坏严重。叶片间隙最大为3cm,间隙汽蚀导致叶片、转轮室呈蜂窝状,三只叶片均有磨损卷片,表面剥落,叶片最大磨损深度为5mm。由于长期磨损、叶片汽蚀以及叶型变化,致使叶轮失去平衡,加之机组长期在非设计工况下运行,致使运行中机组振动加剧,加速了轴颈及轴承的磨损。叶片、转轮室、导叶损坏严重,难以继续安全运行。

2.转轮室改造方案

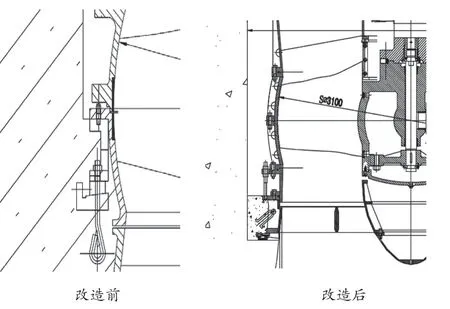

原转轮室(上)与转轮室(下)通过止口连接,且上下两半件间没有螺栓把合,运行中止口容易松动,造成止口磨损甚至断裂,本次改造将转轮室(上)与转轮室(下)通过法兰联接,36 根M36的螺栓把合,定位销定位,防止轴向及径向串动导致水泵振动。同时将转轮室的材质由铸钢改为热模压不锈钢,减少转轮室汽蚀的发生,水导轴承瓦采用研龙弹塑性聚合物合金复合材料,减小磨损。改造前后转轮室构造示意图见图1。

三、转轮室制造工艺

原水泵转轮室为上下分瓣结构,下半部分埋置于混凝土内,材质为铸钢,虽然内表面镶焊了不锈钢带,但是受制于镶焊工艺的缺陷,不锈钢带容易起鼓、变形,从而引发叶片与转轮室间隙改变,且发生汽蚀。本次改造后叶轮室的材质由铸钢改为模压不锈钢,减少转轮室变形及汽蚀的发生。四台套水泵的转轮室均为上下分瓣,内部为球面结构。转轮室与叶片之间间隙直接影响到水泵稳定安全运行。该转轮室为工程主机组制造单位推荐转轮室,采用模压成型工艺制造,现就该工程浅谈铸造和热模压制造工艺的优缺点。

1.铸造工艺优缺点

(1)铸造工艺流程

铸造就是将液态合金浇注到零件形状、尺寸相适应的铸型空腔中,待其冷却凝固,以获得毛坯或零件的生产方法。砂型铸造生产过程:制模配砂→混砂→造型制芯→上涂料→配模→合箱→熔炼浇注→落砂→清理→检验入库。铸造工艺过程程序较多,因此影响铸件质量方面的因素多,铸件内在质量控制较为困难。

(2)铸造工艺优点

①适应性广,成本低。对于铸造来说生产工艺成熟,适用性广,可以加工制造小件、大件、简单件、复杂件,单件、大批量均可以采用铸造。铸造材料价廉易得,铸型制造简单,对铸件单件生产、成批生产和大量生产均能适应,铸造生产常用的工艺可以有效节约成本。

②铸件形状、尺寸几乎不受限制,可以铸造外形和内腔十分复杂的毛坯件。

(3)铸造工艺缺点

①生产效率低。水泵转轮室铸件较为单一,砂型铸造过程中每个砂质铸型只能浇铸一次,获得铸件模型后砂型即损坏,必须重新造型,需要耗费人力物力较多,砂型铸件在生产效率方面较低。

②质量控制困难。铸件生产工艺较多,铸件质量控制起来较为困难,包括铸件铸型的刚度不高、化学成分配置复杂等。

③尺寸精度较差,加工余量大。由于水泵转轮室精度要求高,铸件产品粗糙度较高,精度差,因此加工余量较大。加工余量就是铸件上需要切削加工的表面应预先留有一定金属厚度。铸件产品需进行二次精加工才能保证精度。

图1 转轮室构造示意图

④容易产生缺陷,废品率高。在铸造过程中需要控制的因素较多,铸件容易出现缩孔、冲砂、夹砂、气孔等,对铸件质量要求较高,铸件废品率就会上升。

2.模压工艺优缺点

(1)模压工艺流程

模压是通过采用万吨油压机对钢材逐点进行强压,使之成型的一种工艺。主要工艺过程为:模型设计→制模→施压→成型。

(2)模压工艺优点

①变形小。模压过程中对需要模压的压力进行计算,进行模压,并考虑钢材的回弹模量,提前考虑了钢材变形量,因此在成型后变形小。

②无内在缺陷。相比铸造质量,模压采用原材料进行模压,前期对原材料质量进行相关检测合格后进行,保证了原材料内在质量。

③生产周期短。设计模型后,方可进行钢板制模,制模完成后方可进行成品模压,针对刘老涧泵站工程,制模一次即可完成全部转轮室,缩短了制模时间。

④节约原材料,产品重量大幅度减少。铸造产品需考虑到精度问题,需要预留部分余量,而模压直接成型,不存在余量问题,大大节约了生产材料。

(3)模压工艺缺点

①产品数量少时,费用大。模压产品单一,制模后不可继续使用,造成人工材料浪费,产品数量少,将会导致费用的提高。

②模压工艺要求高。模压要经过精密的计算,包括压力、模型、制模、回弹模量等多种因素,因此生产工艺必须十分精准,才能保证产品模压质量。

四、结语

水利工程施工是一件较为复杂的工程,特别是水泵运行状况直接影响到一个泵站的效益,选择转轮室制造工艺,应综合考虑水泵转轮室铸造和模压工艺各种因素,结合泵站自身的特点及运行状况通过综合因素来确定。通过多方面比选,刘老涧泵站加固改造工程通过模压工艺生产的转轮室,精度高、变形小,节省了材料和工期,可在同类工程中推广应用■