浅谈大口径双排钢管拖拉管施工实践应用

2020-04-11尹海涛陈晓峰李春保沈瑞海

尹海涛 陈晓峰 李春保 沈瑞海

一、工程概述

南水北调宿迁市尾水导流工程施工02 标工程范围为桩号B12+300~B17+598(B 段发展大道顶管之后至1号尾水调度泵站及支线Ⅰ段I0+000-I3+181)的管道施工、水土保持和环境保护工程。管道长度8459m,包括沟埋管、顶管、过河钢管包封等;其中过古黄河管道施工原设计方案为利用果园黄河橡胶坝降低黄河水位,采用围堰截流干法施工,采用2 根DN1000×9 钢管过河包封,单根长度235m,现因橡胶坝损坏,水位无法调节,工况发生改变,地层土质透水性强且土层厚,无法处理;围堰截流法施工工期长,与即将到来的汛期重合,施工质量、安全风险大;同时围堰法施工将对现状黄河挡墙造成破坏,后期无法恢复。经综合比对,决定采用牵引法施工。

过黄河钢管施工采用2 根DN1000 钢管,钢管壁厚14mm,管道工作压力0.6MPa,采用对接焊接,单线长度约为265m,管道水平方向间距为8m。

根据地勘报告揭示,施工段沿线场地内地层土质分为6 层,杂填土、重粉质沙壤土、淤泥质粉质粘土、重粉质沙壤土、淤泥粉质粘土、粉质粘土,各土层评价如下:

①层:杂填土,成分复杂,均匀性差,强度较低,工程性质较差,宜挖除。

②层:重粉质沙壤土,稍密状,中等压缩性,水平方向上和垂直方向上均匀性较差,如作为该工程管线的天然地基持力层,需按《室外给水排水和燃气热力工程抗震设计规范》(GB50032-2003)中表4.3.6的要求,采取措施减小不均匀沉陷,并提高结构对不均匀沉陷的适应能力;该层渗透性较强,边坡稳定性较差。

③层:淤泥质粉质粘土,灰色,软塑~流塑状,高压缩性,强度低,均匀性较差;无摇震反应,稍有光泽,干强度中等,韧性中等。

④层:重粉质沙壤土,灰黄色、黄灰色;稍密~中密状,夹螺壳;摇震反应迅速,干强度低,韧性低;粉质壤土灰黄色,多为软塑状,局部流塑状,无摇震反应,稍有光泽,干强度中等,韧性中等。中等压缩性,水平方向上和垂直方向上均匀性较差,如作为该工程管线的天然地基持力层,需采取措施减小不均匀沉陷,并提高结构对不均匀沉陷的适应能力;该层渗透性较强,边坡稳定性较差。

⑤层:淤泥质粉质粘土,灰色、黄灰色,流塑状,局部软塑状;无摇震反应,切面光滑,干强度中等,韧性中等。高压缩性,均匀性较好,为软土,需采取措施消除地基震陷的影响;该层透水性较强,含水量较高,边坡稳定性较差。

⑥层:粉质粘土,软塑状,高压缩性,均匀性较差,强度较低,可作为该工程管线的地基持力层,该层为极微渗透性。

该工程范围内地下水埋藏较浅,入土点及出土点水位位于地下0.5m左右,高程约21.5m,管道穿越的②重粉质沙壤土、③淤泥质粉质粘土、④重粉质沙壤土,透水性均较强。

二、主要参数确定

1.钻孔轨迹设计

根据《给水排水管道工程施工及验收规范》(GB50268-2008),回拖管布置在出土点一侧,根据设计牵引管两端位置,黄河东侧为大片人工林,黄河西侧地势平坦、开阔,适宜钢管焊接、加工,确定黄河西侧为出土点,东侧为入土点,在东侧施钻。

根据设计文件,牵引管水平段中心高程约12.00m,入土端钢管中心高程为18.75m,出土端钢管中心高程为19.62m,钢管最低点管顶覆土深6.84m,黄河东侧入土点地面高程约22.00m,西侧出土点地面高程约22.2m,设计穿越钢管水平投影距离为265m;钢管穿越②③④⑤层,主要位于③④⑤层;钢管造斜段曲率半径1400m,入土角为9°,出土角为9°。

2.管材的选择

该工程拖管选择Q235 涂塑钢管,壁厚14mm。

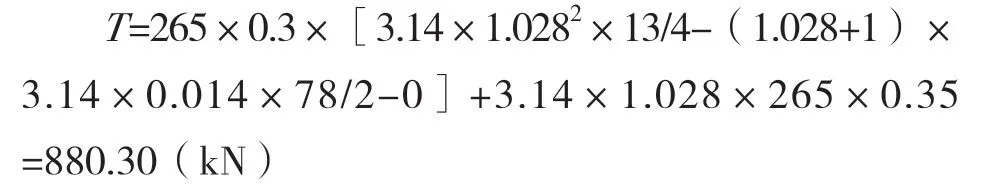

管道在回拖施工时,管材所能承受的最大回拖力按式(1)计算:

式中:

F—管道能承受的最大回拖力(N);

D1—钢管外径(mm),为1028mm;

D—管道内径(mm),为1000mm;

N—安全系数,给水、排水、通信、电力管道等低压管道取2.0,燃气等高压管道取3.0,该工程取2.0;

σ—管材的屈服强度(MPa),此处取该工程钢管设计强度215MPa。

则Q235 钢管能够承受的最大回拖力:

F=215×3.14×(10282-10002)/(4×2)=4791.84(kN)

钢管回拖力按式(2)进行计算:

式中:

T—穿越管段所受回拖力(kN);

fh—穿越钢管管段与钻孔孔壁之间的摩擦系数,一般取0.1~0.3,根据该工程管线穿越地段为砂质地层,考虑摩阻力较大,取0.3;

γm—钻孔泥浆的重度(kN/m3),取13kN/m³;

γp—管材的重度(kN/m3),钢管取78kN/m³;

ωw—进行浮力控制时单位长度管道的配重量(kN/m),工况Ⅰ,考虑钢管内注满泥浆工况,取9.03;工况Ⅱ,钢管无配重,取0;

K—泥浆的黏滞系数(kN/m2),取0.15~0.35,泥浆黏性较大时取大值,反之取小值,取0.35;

t—钢管壁厚,为0.014m。

工况Ⅰ,钢管内注满泥浆:

工况Ⅱ,钢管无配重:

如上,钢管在回拖时在不同的配重情况下,回拖力相差加大,根据规范及经验,水平定向钻及额定回拖力按设计回拖力的1.5~3.0 倍选取,在工况Ⅱ,无配重的情况下,钻机额定回拖力取设计回拖力3倍,为2640.9kN,小于钢管能够承受的最大回拖力。

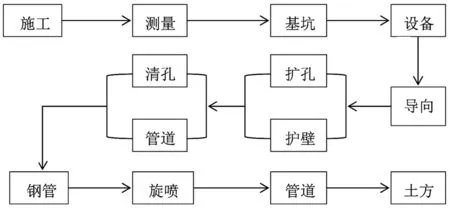

图1 过黄河钢管牵引施工流程图

3.牵引设备的选择

根据《水平定向钻管道穿越工程技术规程》(CECS 382:3014)6.3.3,结合该工程敷设管线直径、埋深和长度等因素,考虑施工所用水平定向钻机额定回拖力,可按设计回拖力计算值的1.5~3.0 倍进行选取,选定的钻机最大推拉力应不小于1000kN,最小扭矩不小于60kN·m,该工程按计算回拖力约2倍选取,确定推拉力为1540kN,扭矩为70kN·m。

三、施工过程

1.钢管牵引工艺流程图

过黄河钢管牵引施工流程见图1。

2.钢管加工

(1)焊接前用角磨机配钢丝刷对管节焊口每测轴向100mm 内防腐层、铁锈、油垢等杂质进行了清除,保持干燥,以免焊缝内产生气孔和夹渣;焊条采用E4315/J427 及以上焊条。

(2)在钢管拼接位置开挖工作坑,确保底部焊缝焊接质量,工作坑尺寸为1.2m×1.2m×1.0m。

(3)管节组对焊接时先修口、清根,确保管端断面的坡口角度、钝边、间隙符合规范规定。

(4)管节对口时,使管道内壁齐平,错口的偏差控制在2mm 以内。

(5)管节对口检查合格后,再进行接口定位焊接,点焊时,焊条采用与接口焊接相同的焊条;点焊要对称施焊,其厚度与第一层焊接一致;不可在管节螺旋焊缝处点焊;点焊长度介于80~100mm 之间,点焊间距不大于400mm。

(6)为确保焊缝质量,采用超声波探伤对每道焊缝进行检测。

3.钻孔泥浆

钻液在该工程施工中起着非常重要的作用,是决定施工成败的关键因素。钻液配置应具有以下性能:良好的流变性,较低的摩擦系数,很好的护壁性能。

该工程牵引孔道主要穿越②③④层,主要为重粉质沙壤土及淤泥质粉质粘土;此种土层成孔性一般,易塌、易漏失、吸水能力强,导向孔和回扩孔施工时极易坍塌;因此在导向孔和扩孔施工时时刻注意回浆情况,及时调整泥浆配比,保证泥浆具有优良的悬浮能力。为了增加钻孔的护壁效果,防止塌孔,在泥浆中按比例加入高分子聚合物,使孔壁形成一层保护层,达到良好的护壁功能。钻孔泥浆的性能参数应根据施工中反浆进行实时监测和调整。

4.管道回拖

管道回拖前,做好下列准备工作:(1)对钻机地锚进行检查,确保回拖过程中不出现地锚松动;(2)对钻机、泥浆泵等设备进行检修保养;(3)吊管设备进场就位;(4)对钻杆和管道的连接件进行检查,确保工作可靠;(5)做好管道地表减阻措施;(6)对已连接完成的管线长度、焊缝、防腐进行检查;(7)管道回拖组合连接后,应进行泥浆试喷,确保泥浆通道畅通。

管道回拖作业应符合下列规定:(1)回拖过程应连续施工,特殊情况下需中断时,中断时间不超过3h;(2) 回拖速度要均匀,避免造成孔内压力激动;(3)回拖过程中保持泥浆循环;(4)填写回拖记录。

根据该工程作业场地条件,管道回拖采用发送沟配合吊管设备进行减阻。

四、质量控制要点

1.泥浆配比

泥浆是水平定向钻施工的血液,如果泥浆停止循环,钻进工作则不能正常施工,因此在施工中要高度重视泥浆的配置,这是施工成败的关键。该工程牵引管施工管直径为1000m,穿越土层为重粉质沙壤土及淤泥质粉质粘土,该土层成孔性一般,不稳定容易塌孔,因此泥浆的配置尤为重要。在施工过程中,针对该种土质配置粘度适中的泥浆,做到当泥浆相对于钻孔底层处于静态时,保持有足够的胶凝强度来悬浮被钻下来的钻屑,最终能够顺利地把钻屑带出孔洞,为待装管线留出足够的空间。

2.钢管焊接

该工程为直径1000m 钢管拖拉管施工,钢管焊接质量是保证工程顺利完成的重要控制要点。管道在施焊前,对管道坡口表面的氧化皮、油污、熔渣等20mm 范围内全部清除干净,凹凸不平的打磨平整。打磨清理完成后进行管接头组对,管接头的组对定位焊是保证焊接质量、促使管接头背面成形良好的关键,如果坡口形式、组对间隙、钝边大小不合适,易造成内凹焊瘤、未焊透等缺陷。因此在组对前,对每节管材进行编号测量管径,最终选取管径最接近的两节进行组对,这样从源头上保证了焊接质量。为确保管道顺利回拖,在对接焊接完成后,在每节焊缝位置增加三处菱形帮焊,确保回拖施工时焊缝不受影响■