正多杆变隙式油葵脱粒装置设计与试验

2020-04-10张学军马少腾朱兴亮袁盼盼于蒙杰

张学军,马少腾,朱兴亮,袁盼盼,于蒙杰,刘 宇

正多杆变隙式油葵脱粒装置设计与试验

张学军1,2,马少腾1,朱兴亮1,2,袁盼盼1,2,于蒙杰1,2,刘 宇1

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052;2. 新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052)

目前已有的油葵脱粒装置无法适用不同条件下的油葵脱粒需求,该文针对油葵在脱粒过程中油葵脱净率较低、籽粒破损率较高等问题,设计了一种基于多杆机构的变隙式油葵脱粒装置。重点介绍了变隙式油葵脱粒装置的结构及工作原理,并对变隙式凹板筛结构的间隙调节机构与角度调节机构进行运动学分析、通过运动轨迹分析和求解,确定了变隙式凹板筛可变间隙为20~60 mm。试制了变隙式油葵脱粒装置试验台,以滚筒转速、脱粒间隙、喂入量作为试验因素,以脱净率、破损率为指标开展正交试验,确定较优作业参数组合。试验结果表明:在脱粒过程中,影响油葵脱净率和籽粒破损率的因素主次顺序为脱粒间隙、滚筒转速、喂入量,较优作业参数组合为脱粒间隙35 mm、滚筒转速280 r/min、喂入量1.8 kg/s。在较优作业参数组合下进行重复试验验证,结果表明,油葵的平均脱净率为99.01%,籽粒破损率为2.28%,满足油葵脱粒作业需求。该研究的较优作业参数适用于该文试验的物料条件,实际作业中需调整脱粒凹板筛的直径大小,进而改变脱粒间隙等工作参数以适应不同条件下的油葵脱粒需求。研究结果可为后续油葵脱粒装置的设计提供参考。

农业机械;收获;试验;油葵;脱粒;间隙可调;多杆机构

0 引 言

油用葵花(以下统称油葵)作为中国第四大油料作物,播种面积达到133万hm2,在农业发展中占据重要地位[1-4]。大规模种植后的机械化收获是油葵产业发展的必然趋势。现有油葵脱粒系统主要采用轴流式脱粒装置,滚筒与凹板筛的间隙是影响脱粒效果的重要因素[5-8]。由于各地种植条件与气候的不同,油葵品种、含水率、产量等差异较大,因此,油葵采收作业中需要调节脱粒间隙,以满足不同条件下的脱粒需求。

目前,脱粒间隙调节机构主要分为滚筒调节式和凹板调节式2种[9-12],其中滚筒调节式的调节过程中滚筒处于运动状态,实时调节机构较为复杂,凹板调节式与之相反,凹板保持静止,易实现脱粒间隙实时可调,成为国内外的研究重点[13-15]。国外对脱粒间隙调节机构的研究起步较早,美国约翰迪尔公司生产的S系列谷物收获机中,采用液压系统控制滚筒挡板实现脱粒间隙调节;德国克拉斯公司研制的Claas Lexion 560联合收获机中脱粒系统采用栅格式凹板,同时设计有预脱粒分离系统,增强分离效果[16],但成本较高;Clint等发明了一种横向可调节凹板筛装置,通过执行器控制连杆机构实现凹板间隙调节[17],但稳定性低。国内对脱粒间隙调节机构的研究起步较晚,赵武云等设计了一种变径变间距螺旋板齿式脱粒机,通过改变脱粒滚筒上的钉齿长度而改变脱粒间隙[18-19],调节较为复杂;林君堂等发明了一种凹板间隙调节机构,通过油缸伸缩控制连杆机构实现凹板间隙调节[20-22];王殿忠设计了一种四点结构支撑的可调脱粒间隙凹板筛[23]。以上研究中,间隙改变后的凹板筛直径与原始凹板筛直径不同心,容易在底部发生堵塞。因此,需要创新应用机构,设计一种基于凹板筛的油葵实时调隙脱粒装置,以适用于不同条件下的油葵脱粒需求。

为解决上述问题,本文针对油葵轴流脱粒方式,提出脱粒间隙调节前后凹板筛近似圆形,各部位脱粒间隙保持相同的思想,利用正多边形多杆机构的结构易变性和形似性[24-26],设计基于多杆机构的变隙式油葵脱粒装置,转动各多边形杆后形成与原多边形仅边长不同的新多边形,调节凹板使凹板筛保持近似圆形,实现脱粒装置变隙调节;试制变隙式油葵脱粒装置并开展台架正交试验,对其结果进行分析,以及为后续油葵脱粒装置的研发提供借鉴。

1 油葵脱粒装置结构与工作原理

1.1 整机结构

变隙式油葵脱粒装置主要是由电机、链条传动装置、机架、变隙式凹板筛、液压缸、纹杆式脱粒滚筒、喂料口以及导流顶盖组成,如图1所示。脱粒滚筒与凹板筛同心安装并固定在机架上,两者间具有要求的脱粒间隙,装置的主要技术参数如表1所示。

1.电机 2.链条传动装置 3.机架 4.变隙式凹板筛 5.液压缸 6.脱粒滚筒 7.入料口 8.导流顶盖

表1 变隙式油葵脱粒装置主要参数

1.2 工作原理

工作时,油葵盘通过入料口进入装置,电机驱动链条传动,带动脱粒滚筒高速转动,油葵盘在脱粒滚筒与凹板筛的作用下进行搓擦、碾压,脱出油葵籽粒,通过液压缸控制变隙式凹板筛运动,调节凹板筛直径,改变脱粒间隙,可适应油葵采收作业情况复杂以及各地种植条件和气候差异,油葵品种、含水率、产量等因素条件下的脱粒需求。最后,油葵籽粒掉入凹板筛底部,葵盘经导流板排到装置外,完成脱粒。

2 变隙式凹板筛设计

2.1 变隙式凹板筛的结构及工作原理

变隙式凹板筛主要由筛板单元以及变隙机构组成,如图2所示。变隙机构对称安装在筛板单元两侧,筛板单元在变隙机构上呈圆周分布,两者间采用转动连接。

变隙机构由间隙调节机构和角度调节机构2部分组成,如图3所示。其中间隙调节机构由固定板、间隙调节杆、滑道以及滑动部件组成,各间隙调节杆形成正多边形,滑道与固定板固结,滑动总成分别与滑道及间隙调节板形成滑动连接,两相邻间隙调节杆由滑动部件通过滑槽连接;角度调节机构主要由角度调节板、角度调节杆组成,角度调节杆安装于角度调节板滑槽内形成滑动连接。筛板单元与间隙调节杆转动连接,并与角度调节杆固结。

1.筛板单元 2.变隙机构

1.筛板单元 2.固定板 3.角度调节板 4.角度调节杆 5.轨道 6.滑动部件 7.间隙调节杆

工作时,液压缸推动外侧间隙调节杆,在滑动部件作用下,各间隙调节杆形成联动,转动相同角度,变隙机构中间隙调节杆所形成的正多边形内收或外展,实现间隙调节,如图4所示。同时,间隙调节杆推动筛板单元转动,驱动角度调节杆在角度调节板滑槽内移动,改变角度调节杆转角,带动筛板单元转动,确保各筛板单元几何中心始终指向变隙机构的中心,即滚筒轴心,实现角度调节,完成脱粒滚筒变隙调节,利用液压自锁阀实现装置自锁。该装置可在工作中实现脱粒间隙的实时、无级调节,适应不同油葵物料学特性条件下的脱粒需求。

注:O点为坐标原点,x、y为坐标轴;R0为调节前凹板筛的内切圆半径,mm;R1为调节后凹板筛的内切圆半径,mm;α为间隙调节杆转动角度,rad。

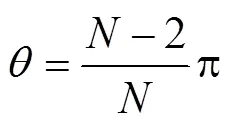

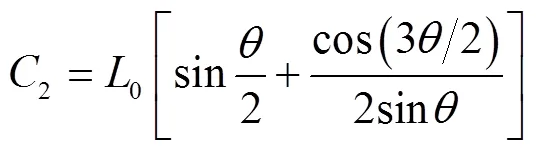

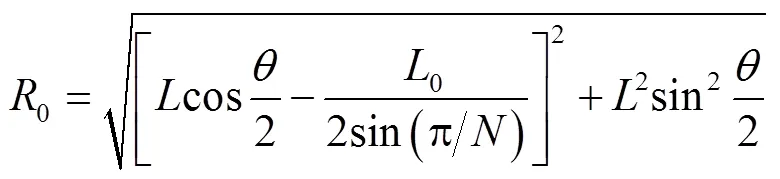

2.2 间隙调节机构运动学分析

正多边形多杆机构具有形似性与结构易变性,可实现凹板筛直径可调节,最终达到脱粒间隙可调节的目的,且调节后凹板筛中心与脱粒滚筒中心重合。通过对变隙机构的运动学分析,确定调节杆以及凹板筛中心在调节过程中的运动规律。

由于变隙机构在凹板筛中采用中心对称安装,故仅需建立2个相邻间隙调节杆的运动学分析简图,如图5所示。

注:A、M 为初始位置时相邻连杆铰接点;M’ 为调节后相邻连杆铰接点;L0为间隙调节杆形成的正多边形初始边长,mm;L1为调节后间隙调节杆的长度,mm;θ为相邻2个间隙调节杆的夹角,rad。

对式(3)求导后积分,可得:

式中1、2为积分后通解的常数项。

式(4)有通解,证明点运动曲线为规则曲线。

根据式(3)与式(4)可求得:

2.3 角度调节机构运动学分析

间隙调节机构驱动筛板单元转动后,各筛板单元位置发生变化,间隙调节机构中心与滚筒轴心不重合,导致凹板筛与脱粒滚筒不同心,脱粒间隙分布不一致,不满足油葵脱粒需求,因此,需增加角度调节机构,与间隙调节机构实时匹配,实现各筛板单元中心始终与滚筒轴心重合。

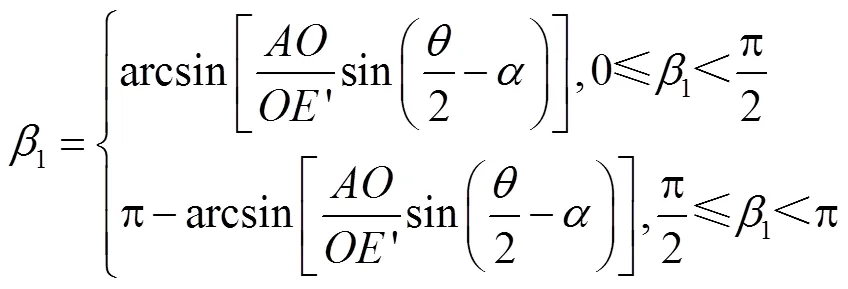

注:E和E’为间隙调节杆上一点;L为AE长度,mm;β0为筛板单元与间隙调节杆初始安装角,rad;β1为调节后筛板单元与间隙调节杆形成的角度,rad;β为筛板单元所需要转动的角度,rad。

过点作相切于间隙调节杆切点为点的圆弧为筛板单元结构示意曲线,且点为间隙调节杆上的通孔,筛板单元中的筛板轴穿过点。根据点可求得点的坐标为:

多个筛板部件所组成的凹板筛的半径为

(10)

由正弦定理可得:

由此,为了保证间隙调节过程中,筛板单元的法线始终指向脱粒滚筒中心,增加角度调节杆,控制筛板单元的角度变化,所以点为角度调节杆一端的运动方程。同时,角度调节杆另一端点安装于角度调节板中的滑槽内,由角度调节板中的滑槽控制点运动,求解出点的运动轨迹即为滑槽的曲线方程,如图7所示。

注:N和N’点为角度调节杆NE的一个端点;L2为角度调节杆NE的长度,mm;L3为角度调节杆NE的端点N到A点的距离,mm;δ为间隙调节杆AM’与AN’所形成的夹角,rad;γ为角度调节杆NE与圆心连线OE’所形成的夹角,rad。

求解出点坐标为:

式(16)为点运动轨迹方程,即为角度调节板内滑槽的曲线方程。

综上,根据现有脱粒滚筒尺寸,确定滚筒半径为250 mm,综合前期调研所获取的油葵盘厚(约25~40 mm),结合调节杆推动角度范围,确定凹板筛半径范围为270~310 mm,可变间隙范围为20~60 mm。此外,根据轴流式脱粒滚筒,设计匹配的作业长度,即筛板单元长度为1 500 mm,筛片内弧半径为330 mm。

3 台架试验与结果分析

3.1 试验材料与设备

为验证正多杆变隙式油葵脱粒装置的工作效果,试制试验台架,并开展台架试验。

试验对象选用新疆昌吉回族自治州吉木萨尔县种植的31号油葵品种,种植时间为2018-04-26,成熟时期为2018-09-11,采样时间为2018-09-13。油葵样品为生长状态正常的植株,利用人工收获摘盘的方式收集完整的油葵盘,葵盘含水率为33%~38%,单个葵盘质量为300~380 g,葵盘直径为180~220 mm,盘厚25~40 mm,共采集1 500个葵盘,约为600 kg。试验前对脱粒装置进行空转,对变隙式凹板筛的变隙功能(20~60 mm)和脱粒滚筒转速变频频率(0~60 Hz)进行调试。

试验设备还有JM电子计数天平(量程0~100 g,精度0.001 g)、扭矩仪(灵敏度0.01 N·m,量程(0±500)N·m,转速0~4 000 rad/min)、电子秤(精度为0.01 g)、装样塑料袋、小扫把、簸箕、圆筛等。

3.2 试验与方法

(18)

脱粒间隙是影响脱粒效果的重要因素,前期测得油葵盘的厚度为25~40 mm之间,结合变隙式油葵脱粒装置设计的脱粒间隙20~60 mm,根据前期预试验,针对脱粒间隙对脱粒性能的影响做单因素试验,即当滚筒转速与喂入量恒定不变,取滚筒转速为300 r/min,喂入量为2 kg/s,脱粒间隙为20~60 mm,结果如图8所示,从图中可以看出,随着脱粒间隙的增大,油葵盘脱净率和籽粒破损率降低,脱粒间隙从20 mm增加到25 mm时,籽粒破损率明显降低,下降至4.5%以下;当脱粒间隙从45增加到50 mm时,油葵盘脱净率明显下降,低至65%以下。因此,选取25、35、45 mm作为脱粒间隙的因素水平。试验中,通过液压缸推动外侧间隙调节杆,改变脱粒间隙。

注:滚筒转速为300r·min-1,喂入量为2kg·s-1。

滚筒转速与喂入量分别影响籽粒与葵盘破损率和工作效率,也是重要考察因素。根据前期预试验结果,针对滚筒转速对脱粒性能的影响做单因素试验,即当脱粒间隙与喂入量恒定不变,取脱粒间隙为30 mm,喂入量为2 kg/s,滚筒转速为160~480 r/min,结果如图9所示,从图中可以看出,随着滚筒转速的增加,油葵盘脱净率和籽粒破损率增大,且当脱粒滚筒转速从150增加至200 r/min时,油葵脱净率明显上升,至92%以上;当脱粒滚筒转速从360增加至400 r/min时,籽粒破损率明显上升,至6%以上。当滚筒转速大于375 r/min时,油葵盘打碎现象严重,给后续清选增加了一定的困难,当滚筒转速小于200 r/min时,油葵盘脱粒效果不明显,因此选取滚筒转速水平为200、280、360 r/min。试验中,在电机与电源之间安装变频器,通过调整变频器频率改变电机转速。

当喂入量大于2 kg/s时,脱粒装置易发生堵塞现象,当喂入量小于1.5 kg/s时,生产率过低,因此选取1.6、1.8、2 kg/s作为喂入量的因素水平。为保证喂入量,试验开始前将计算并称量好质量的油葵放入多个容器,试验时平均每2 s快速倒入1次称好的油葵,每组试验共倒入5次,完成10 s的喂入量。最后,建立试验因素水平表,如表2所示。

注:脱粒间隙为30 mm,喂入量为2kg·s-1。

表2 试验因素和水平

3.3 试验结果与分析

为判断试验的结果是否由误差引起,在设计正交设计表时中添加一列空白列。按照L9(34)建立正交试验表[29],如表3所示。在试验过程中记录试验后脱出后的籽粒重量,且每组试验进行3次,取3次测试结果均值作为试验结果。

表3 正交试验结果与极差分析

由表3可知,在试验设定条件下,油葵脱净率为90.35%~98.87%,籽粒破损率为1.92%~4.93%。各因素极差的大小顺序为>>,脱粒较优方案为222,即脱粒间隙为35 mm,滚筒转速为280 r/min,喂入量为1.8 kg/s。

为了进一步探究各因素对评价指标的显著性影响,运用SPSS20.0数据分析软件[30]对数据进行方差分析,结果如表4所示。

由表4可知,在95%的置信度下,脱粒间隙对脱净率和籽粒破损率的影响为极显著(<0.01),滚筒转速为显著影响因素(<0.05),喂入量为不显著影响因素。

表4 方差分析

注:<0.01为极显著;0.01<<0.05为显著;>0.05为不显著。

Note:<0.01 means highly significant; 0.01<<0.05 means significant;>0.05 means non-significant.

由台架试验结果可知,脱粒间隙是影响脱粒装置性能的极显著因素,脱粒间隙过大,葵盘所受挤压、搓擦及打击作用减弱,脱净率和破损率均降低;反之,则葵盘所受作用力增加,脱净率和破损率均增大,在实际生产中,可根据国家及相关标准对谷物脱粒中满足脱净率大于98%且籽粒破损率小于5%的要求选择合适的脱粒间隙。因此,针对当前生物特性的油葵,其脱粒间隙最优水平为35 mm。

滚筒转速是影响脱粒装置性能的显著因素,当滚筒转速增加时,脱粒滚筒的线速度增加,油葵盘受到的搓擦、打击作用也随之增加,油葵盘的脱净率和破损率增大;反之,则油葵盘所受作用力减小,脱净率和破损率降低,因此在破损率的许可范围内兼顾生产率,选择滚筒转速的较优水平为280 r/min。

当喂入量增加时,油葵盘易在脱粒装置内发生堆积、重叠,影响葵盘上籽粒的脱粒,导致部分籽粒无法分离,脱净率降低,且脱下的籽粒由于葵盘发生堵塞,无法从凹板筛孔落下,增加了脱粒滚筒对籽粒的打击、搓擦次数,造成破损率增加;反之,喂入量降低时,无法满足生产率要求,因此,选择喂入量的较优水平为1.8 kg/s。

3.4 试验验证

为验证正交试验结果的准确性,对较优作业参数组合进行重复试验验证,按照前述试验方法进行试验,结果取平均值,试验结果如表5所示。由表5可知,在较优作业参数下,脱净率为99.01%,籽粒破损率为2.28%。达到了国家及相关标准要求,即脱净率大于98%,籽粒破损率小于5%。

表5 试验验证值

本文试验仅获取了当前物料条件下的较优作业参数,由于油葵采收作业情况复杂以及各地种植条件和气候差异,油葵品种、含水率、产量等因素发生改变,合适的脱粒间隙也有所不同,单一条件下的较优作业参数组合不能普遍适用,需要依据田间实际脱粒情况实时调节脱粒间隙,以满足不同条件下的脱粒需求。

4 结 论

1)设计了变隙式油葵脱粒装置,介绍了其结构与工作原理,根据间隙调节机构和角度调节机构的运动轨迹分析,确定了各关键部件的结构参数。

2)试制了变隙式油葵脱粒装置,以脱粒间隙、滚筒转速和喂入量为影响因素,以油葵盘脱净率和籽粒破损率为试验指标,开展台架正交试验。结果表明,较优作业参数组合为脱粒间隙35 mm,滚筒转速280 r/min,喂入量1.8 kg/s,脱粒间隙对油葵脱净率和籽粒破损率的影响极为显著,滚筒转速为显著,喂入量为不显著。在较优作业参数条件下油葵脱净率为99.01%,籽粒破碎率为2.28%,满足相应条件下的收获作业要求。在实际生产中,应根据田间实际脱粒情况实时调节脱粒间隙,以达到满足其他条件下的脱粒需求的需求。

[1]王刚,关卓怀,沐森林,等. 油菜联合收获机种子籽粒脱粒装置结构及运行参数优化[J]. 农业工程学报,2017,33(24):52-57. Wang Gang, Guan Zhuohuai, Mu Senlin, et al. Optimization of operating parameter and structure for seed thresher device for rape combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 52-57. (in Chinese with English abstract)

[2]宗望远,刘羊,黄小毛,等. 向日葵机械化收获研究现状及发展对策[J]. 江西农业大学学报,2017,39(3):600-606. Zong Wangyuan, Liu Yang, Huang Xiaomao, et al. Present situation and developmental strategies for sunflower mechanized harvest in China[J]. Acta Agriculturae Universitatis Jiangxiensis, 2017, 39(3): 600-606. (in Chinese with English abstract)

[3]李晓丽,张边江. 油用向日葵的研究进展[J]. 安徽农业科学,2009,37(27):13015-13017. Li Xiaoli, Zhang Bianjiang. Research progresson helianthus annuus L[J]. Journal of Anhui Agricultural Sciences. 2009, 37(27): 13015-13017. (in Chinese with English abstract)

[4]李茜,张学军,朱兴亮. 基于因素空间的油葵联合收获机故障诊断推理机制[J]. 农机化研究,2019(7):19-23. Li Xi, Zhang Xuejun, Zhu Xingliang. Study on fault diagnosis reasoning mechanism of oil sunflower combine harvester based on factor space[J]. Journal of Agricultural Mechanization Research, 2019(7): 19-23. (in Chinese with English abstract)

[5]中华人民共和国国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2014.

[6]李心平,熊师,杜哲,等. 浮动式玉米单穗脱粒装置设计与试验[J]. 农业机械学报,2017,48(7):104-111. Li Xinping, Xiong Shi, Du Zhe, et al. Design and test of floating single ear threshing device for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(7): 104-111. (in Chinese with English abstract)

[7]熊师. 浮动式玉米单穗脱粒装置研究[D]. 洛阳:河南科技大学,2018. Xiong Shi. Study on Single Ear Threshing Device of Floating Corn[D]. Luoyang: Henan University of Science and Technology, 2018. (in Chinese with English abstract)

[8]王超超,韩长杰,尤佳,等. 食葵采收台凸轮机构设计与试验[J]. 中国农机化学报,2019,40(4):7-12. Wang Chaochao. Han Changjie, You Jia, et al. Design and experiment on the cam mechanism for collecting station of edible sunflower[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(4), 7-12. (in Chinese with English abstract)

[9]崔中凯,邸志峰,周进,等. 5TYS280 玉米脱粒清选试验台的设计研究[J]. 农机化研究,2017,39(5):113-117. Cui Zhongkai, Di Zhifeng, Zhou Jin, et al. Design and research on 5TYS280 corn threshing and cleaning test bench[J]. Journal of Agricultural Mechanization Research, 2017, 39(5): 113-117. (in Chinese with English abstract)

[10]万星宇,舒彩霞,徐阳,等. 油菜联合收获机分离清选差速圆筒筛设计与试验[J]. 农业工程学报,2018,34(14):27-35. Wan Xingyu, Shu Caixia, Xu Yang, et al. Design and experiment on cylinder sieve with different rotational speed in cleaning system for rape combine harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 27―35. (in Chinese with English abstract)

[11]唐忠,李耀明,徐立章,等. 切纵流联合收获机小麦脱粒分离性能评价与试验[J]. 农业工程学报,2012,28(3):14-19. Tang Zhong, Li Yaoming, Xu Lizhang, et al. Experiment and evaluating indicators of wheat threshing and separating on test-bed of longitudinal axial-threshing unit[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(3): 14-19. (in Chinese with English abstract)

[12]耿端阳,何珂,王骞,等. 横轴流式玉米柔性脱粒装置设计与试验[J]. 农业机械学报,2019,50(3):101-108. Geng Duanyang, He Ke, Wang Qian, et al. Design and experiment on transverse axial flow flexible threshing device for corn[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 101-108. (in Chinese with English abstract)

[13]Maertens K, Baerdemaeker J D. Flow rate based prediction of threshing process in combine arvesters[J]. Applied Engineering in Agriculture, 2003, 4: 383-388.

[14]何晓鹏,刘春和,师建芳,等. 挤搓式玉米脱粒机的研制[J]. 农业工程学报,2003,19(2):105-108. He Xiaopeng, Liu Chunhe, Shi Jianfang, et al. Research and design on corn sheller by extruding and rubbing method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(2): 105-108. (in Chinese with English abstract)

[15]邸志峰,崔中凯,张华,等. 纹杆块与钉齿组合式轴流玉米脱粒滚筒的设计与试验[J]. 农业工程学报,2018,34(1):28-34. Di Zhifeng, Cui Zhongkai, Zhang Hua, et al. Design and experiment of rasp bar and nail tooth combined axial flow corn threshing cylinder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(1): 28-34. (in Chinese with English abstract)

[16]Corneliu Pahoni. Research regarding the performances obtained by the 560 and the750 claas lexion combines in sunflower harvesting[J]. Scientific Papers, 2012(5): 331-333.

[17]Clint JI, Robert AM, Glenn EP, et al. Transversely adjustable concave assembly for a rotary combine: 6530833B2[P]. 2003-03-11.

[18]赵武云,郭康权. 变径变间距螺旋板齿式玉米脱粒机设计与试验[J]. 干旱地区农业研究,2013,31(1):226-230. Zhao Wuyun, Guo Kangquan. Design and experiment of corn thresher with varied-diameter and varied-spacing spiral plate tooth[J]. Agricultural Research in the Arid Areas, 2013, 31(1): 226-230. (in Chinese with English abstract)

[19]赵武云,郭康权. 合式螺旋板齿种子玉米脱粒机工作参数优化[J]. 农业机械学报,2012,43(12):56-61. Zhao Wuyun, Guo Kangquan. Parameters optimization of combined spiral bar tooth thresher for maize seed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(12): 56-61. (in Chinese with English abstract)

[20]林君堂,常建国,刘兴博,等. 凹板间隙调整机构:CN106489447B[P]. 2019-01-22.

[21]林君堂,常建国,刘兴博,等. 凹板间隙调整机构:CN206274792U[P]. 2017-06-27.

[22]林君堂,常建国,刘兴博,等. 凹板间隙调整机构:CN106489447A[P]. 2017-03-15.

[23]王殿忠. 横轴流脱粒装置仿真分析及脱粒性能研究[D]. 济南:济南大学,2018. Wang Dianzhong. Simulation Analysis of Transverse Flow Threshing Device and Research on Threshing Performance[D]. Jinan: University of Jinan, 2018. (in Chinese with English abstract)

[24]李成松,高振江,坎杂,等. 双支撑酿酒葡萄果实振动分离装置作业机理[J]. 农业工程学报,2015,31(4):26-32. Li Chengsong, Gao Zhenjiang, Kan Za, et al. Operation mechanism of double support vibration separation device for wine grape berry[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 26-32. (in Chinese with English abstract)

[25]杨立权,王万章,张红梅,等. 切流-横轴流玉米脱粒系统改进设计及台架试验[J]. 农业工程学报,2018,34(1):35-43. Yang Liquan, Wang Wanzhang, Zhang Hongmei, et, al. Improved design and bench test based on tangential flow-transverse axial flow maize threshing system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(1): 35-43. (in Chinese with English abstract)

[26]Chen Xiulong, Cai Jingcheng, Jiang Shuai. Nonlinear dynamic behavior analysis of multi-linkage mechanism with clearance in revolute joint[J]. Journal of Shandong University of Science and Technology(Natural Science), 2019, 38(2): 106-116. 陈修龙,蔡京成,姜帅. 一种含转动副间隙多连杆机构非线性动力学行为分析方法[J]. 山东科技大学学报:自然科学版,2019,38(2):106-116. (in English with Chinese abstract)

[27]中华人民共和国国家质量监督检验检疫总局:GB/T 5982—2017. 脱粒机试验方法[S]. 北京:中国标准出版社,2018.

[28]山东省质量技术监督局: GB/T 5982—2017. 脱粒机试验方法[S]. 山东:山东省标准化研究院,2017.

[29]陈魁. 试验设计与分析[M]. 北京:清华大学出版社,2005.

[30]王颉. 试验设计与SPSS应用[M]. 北京:化学工业出版社,2007.

Design and test of oil-sunflower threshing device with variable clearance

Zhang Xuejun1,2, Ma Shaoteng1, Zhu Xingliang1,2, Yuan Panpan1,2, Yu Mengjie1,2, Liu Yu1

(1,,830052,; 2,,830052,)

The existing oil sunflower threshing device cannot meet the requirements of oil sunflower threshing under different conditions. Aiming at the problems of the low oil sunflower threshing rate and the high breaking rate during the threshing process, a threshing device of oil sunflower with variable clearance based on multi-bar mechanism is designed in this paper. The structure and the working principle of the oil-sunflower threshing device with variable clearance were introduced, and the mechanisms of kinematics of the clearance adjustment mechanism and angle adjustment mechanism of the structure of variable clearance concave screen were analyzed, the motion trajectory analysis and solution were performed to determine the structural parameters, the variable clearance range of the variable clearance concave sieve was 20-60 mm. A test bench of the oil-sunflower threshing device with variable clearance was developed. The threshing test was completed at the Key Laboratory of Innovation Design Laboratory of Xinjiang Agricultural Engineering Equipment. The test object was oil sunflower No. 31 with the disk diameter of 180-220 mm and the disk thickness of 25-40 mm, the weight of single sunflower disk was 300-380 g, the moisture content of the sunflower disk was 33%-38%. The test was performed according to the GB/T5982-2017 thresher test method and the DB37/T2878.2-2016 technical requirements. The orthogonal experiment of three factors and three levels was carried out, threshing rate and breaking rate were taken as the indexes and the cylinder speed,the threshing clearance as well as feed rate were the factors. The test results showed that during the threshing process, the factors that affect the oil sunflower threshing rate and breaking rate are threshing clearance, drum speed and feed rate. The optimal combination of operating parameters was that the threshing clearance 35 mm, the drum speed 280 r/min and the feed rate 1.8 kg/s. Through the analysis of variance, it was concluded that the threshing clearance had a very significant effect on the oil sunflower threshing rate and breaking rate, the drum speed was significant, and the feed amount was not significant. Multiple repeated tests were performed under a better combination of operating parameters. The test results showed that the average threshing rate of oil sunflower was 99.01%, and the breaking rate was 2.28%, which met the national standards that the threshing rate greater than 98 % and the breaking rate less than 5%. The better operating parameters of this study are only applicable to the material conditions tested in this paper, but the oil sunflower harvesting operations are complicated, and the factors such as oil sunflower varieties, moisture content, and output are also different. Adjusting the diameter of the threshing concave plate sieve, changing the threshing clearance and other working parameters is to meet the requirements of oil sunflower threshing under different conditions. The research results can provide reference for the design of subsequent oil sunflower threshing device.

agricultural machinery; harvesting; test; oil sunflower; threshing; clearance adjustable; multi-bar mechanism

张学军,马少腾,朱兴亮,袁盼盼,于蒙杰,刘 宇. 正多杆变隙式油葵脱粒装置设计与试验[J]. 农业工程学报,2020,36(4):26-33. doi:10.11975/j.issn.1002-6819.2020.04.004 http://www.tcsae.org

Zhang Xuejun, Ma Shaoteng, Zhu Xingliang, Yuan Panpan, Yu Mengjie, Liu Yu. Design and test of oil-sunflower threshing device with variable clearance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(4): 26-33. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.04.004 http://www.tcsae.org

2019-09-23

2020-01-02

“十三五”国家重点研发计划项目(2016YFD0702104-3);新疆自治区高校科研计划创新团队(XJEDU2017T005);新疆农业大学研究生科研创新项目(XJAUGRI2019-014)

张学军,教授,博士生导师,主要从事农业机械化装备研究。Email:tuec@163.com

10.11975/j.issn.1002-6819.2020.04.004

S226.1

A

1002-6819(2020)-04-0026-08