可调车身高度的新型轮边驱动系统的设计

2020-04-10高子凡张大伟

高子凡 张大伟

(1.山西大学 数学科学学院,山西 太原 030006;2.山东大学 数学学院,山东 济南 250100)

0 引言

在当前全球汽车工业面临金融危机和能源环境问题的巨大挑战的情况下,实现汽车能源动力系统的电动化,即大力发展普及电动汽车,在国际上已经形成了广泛共识.电动汽车代表着工业信息化的先进程度,世界许多国家政府都制定了电动汽车中长期发展战略规划,其中以电机驱动的电动汽车成为研发主流.各国政府相继发布电动汽车发展战略和国家计划,进一步为产业发展指明了方向.我国在“十五”、“十一五”、“十二五”和“十三五”大力开展了电机驱动的电动汽车的研发,取得了大量优秀成果[1].电动汽车是指以车载电源为动力,符合道路交通、安全法规各项要求的车辆[2,3].轮边驱动系统可以把驱动电机与车轮集成一体,通过电能转化为机械能驱动车轮转动.该系统享用了结构简单和电机控制的一些优点,如响应速度快、控制精确等,近年来受到了大量关注,一定程度上革新了电动汽车的驱动模式[4,5].随着电子、自动化、控制等领域的迅速发展,越来越彰显出轮边驱动方式的优越性,使其成为电动汽车的支撑技术之一[6,7].

现有车轮的驱动系统大多只装备一个驱动电机,主要功能是车轮驱动.功能相对单一,这在一定程度上影响了轮边驱动系统的推广与普及.早期电动汽车主要采用中央电机集中驱动方式[8],车辆存在变速器、离合器、传动轴等部件,导致底盘结构复杂和车身空间狭小,而且电机的旋转动力在传送过程中有10%以上的能量被损耗掉,造成能量利用率低下.目前,具有集成多功能的轮边驱动系统已成为电动汽车研发的一个重要趋势.它可以有效提升车辆控制单元的有效性和扩展能力,极大简化内部线路链接,减少机械传动设备,降低车身质量并增加车体空间.另一方面,车身高度直接影响车辆的安全性、可通过性和舒适性,而车辆高度调节主要是采用液压[9]或气动[10]装置作为动力源,通过机械传动装置实现,导致成本增加、结构复杂、体积庞大、响应缓慢等缺点.针对这些问题,本文设计了一种新型轮边驱动系统,采用双电机驱动,基于两个电机的差速控制,调整两个电机齿轮轴之间的距离,从而改变车身连接点的离地高度,可以实现车身高度的实时调节.本文设计的双电机轮边驱动系统具有成本较低、结构简单、控制精度高、响应快速等优点.与单电机轮边驱动系统相比,双电机驱动系统可以实现车轮驱动和车身调高的功能集成.此外,当其中一个驱动电机出现故障时,另外一个电机可以保障轮边系统的正常运转,增加了驱动系统的可靠性.

本文首先研究新型轮边驱动系统的结构设计,并简述其工作原理,通过分析系统中电机输出转矩与车轮速度、车身高度的关系,以及电机的受力,建立系统数学模型,并给出电机模型;然后,提出系统的PID控制结构,并搭建控制系统框图,通过使用Simulink仿真验证新型轮边驱动系统和设计方案的可行性.最后,总结该新型轮边驱动系统的优势,并基于当前研究存在的问题和热点方向给出研究展望.

1 新型轮边驱动系统建模分析

本文提出的新型轮边驱动系统单轮内部采用双电机驱动,通过机械设计实现齿轮A和B运动路径的规划.假设不论机械波动多大,齿轮A和B都能实时与轮毂内齿紧密、可靠啮合[7].

1.1 系统工作机理

新型轮边驱动系统结构示意图如图1所示.该系统主要由车轮、两个驱动电机、一套机电锁定机构、轮毂齿圈、多个齿轮齿条、连杆等组成.其中,驱动电机A和B的电机型号、相应齿轮A和B的尺寸、齿轮C和D的尺寸等分别相同,两个电机的位置相对于垂直线呈轴对称关系.下面分析系统的工作机理.

图1中,齿轮A和B分别代表电机A和电机B直接驱动的齿轮,齿轮C和D分别跟A和B随动.O点表示运动副,齿轮A和B通过连杆与O点相连.A和B圆心之间的直线距离为L,L可以在一定范围内调节.通过电机a和b之间差速控制实现齿轮A和B之间的距离调整.当L变小,OO′距离减小,E点离地高度降低,从而车身高度降低;当L变大,OO′距离增加,车身连接点点离地高度升高,从而车身高度升高.因此通过此种设计来实现车身高度调节理论上是可行的.

注1 在该新型轮边驱动系统中,齿轮A和B的位置可以通过电磁锁定机构实现可调范围内的位置锁定,当齿轮A和B位置不变时,车身高度保持在固定值;当电磁锁定机构对齿轮A和B解锁时,齿轮A和B的位置可以实时变化,通过差速调节实现车身高度实时调节.

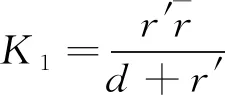

基于上述工作原理,分析车身高度变化和电机转速关系,即齿轮A、B、C、D和齿条之间的关系.齿轮A、B、C、D的角速率和齿条的线速度分别用ωa、ωb、ωc、ωd和ve表示.通过分析可知,它们的运动速度之间的关系是线性的,可以通过等式表示

νe=K1(ωc-ωd)=K2(ωa-ωb),

1.2 受力分析

该轮边驱动系统中,电机与轮毂之间存在力的相互作用.本节通过力学分析电机A和B的受力情况,建立电机输出转矩和车轮运动、车身垂直运动之间的力学模型,为下一步电机建模与控制提供理论支撑.

下面具体分析电机A和B的输出转矩与车轮运动、车身高度调节之间的关系,建立新型轮边驱动系统机械运动的普遍规律.当轮边驱动系统处在车身高度实时调节运动状态下,以齿轮A为例,先进行受力分析,齿轮A的受力情况如图3所示.齿轮A同时受到自身重力FG1、负载的作用分力FA的共同作用,合力为F1,F1可分解为方向平行于齿轮A运动轨迹的力FL和方向垂直于齿轮A运动轨迹的力FR,其中FR作用于齿轮A上的力矩忽略不计,FL施加在齿轮A上的力矩为FL·r.齿轮B的受力情况与齿轮A关于OO′方向轴对称.系统处在车轮旋转和车身高度实时调节双重运动状态下,电机A和B的输出转矩提供车轮旋转转矩和轮上负载高度调节的动力,电机A和B的受力情况不一致,输出转矩不同.根据上述分析,可得如下力学模型

(1)

其中TA、TB分别是齿轮A和B的输出转矩,单位为牛顿米(N·m);fQ是滚动摩擦系数;FZ是负载重力,单位为牛(N);r是轮毂半径,单位为米(m);MRL是车轮扭矩,单位为(N·m);J是负载转动惯量,单位为Kg·m2;ω是角速度,单位为弧度每秒(rad/s);mZ是负载质量,单位为千克(kg);d是O点到齿轮圆心的距离,单位为米(m);Δα是角度α改变量,α单位为弧度(rad ).

1.3 电机建模

选用直流电机作为新型轮边驱动系统中的驱动电机,电枢回路电压平衡方程[11]

(2)

e(t)=Ceω(t),

(3)

其中u(t)是电枢端电压,单位为伏(V);i(t)是电枢电流,单位为安培(I);R是电枢电阻,单位为欧姆(Ω);L是电枢电感,单位为毫亨(mH);e(t)是感应电动势,单位为伏(V),Ce是电动势常数,单位为V/(rad/s);ω(t)是转子角速度,单位为弧度每秒(rad/s).

电磁转矩方程

Tem(t)=Cti(t),

(4)

其中Tem(t)是电机输出转矩,单位为牛顿米(N·m);Ct是力矩常数,单位为N·m/A.

考虑实际电机拖动负载,并忽略摩擦等因素,基于式(1)和受力分析,每个驱动电机输出转矩方程为

(5)

鉴于驱动电机A和B的相同类型和受力,方程 (2)-(4) 可以用于建模两个电机.

注2 上述电机模型类似于文献[12]中单电机驱动系统的模型.文献[12]的单电机驱动系统只能在车轮静止的状态下完成车辆高度调节任务或者只能在车高不变的前提下驱动车轮转动.与[12]不同,通过电机A和B的差速调节,本文提出的双电机驱动系统可以保证车轮驱动和车高调节任务同时实现.此外,当电机A或电机B发生故障不工作时,双电机驱动系统可以退化成文献[12]的单电机驱动系统,保证车轮安全运转,从而有效提升系统的可靠性和安全性.

2 新型轮边驱动控制系统设计

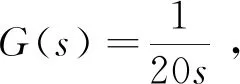

本节针对驱动电机A和B模型,提出新型轮边驱动系统的控制结构,确定电机、传动、负载量、控制等参数和性能指标,通过Matlab6.0软件Simulink[13]进行模拟仿真验证.

在新型轮边驱动系统中,电机A和B通过齿轮与轮毂内齿圈进行传动,与轮毂内齿圈的传动比也一致.当电机不通电时,车身高度不变化,本节中的车身高度特指车身实时高度值减去车身默认高度值,用符号h表示,默认状态车身高度值为零.

2.1 轮边驱动系统的PID控制结构

新型轮边驱动系统中车身高度的调节是通过控制系统设计实现的,在控制系统的作用下,设定车身高度值h,车身高度实际值进行跟随变化,系统性能由控制系统的参数决定.本文设计控制系统能准确跟随设定的高度值进行实时跟随变化,不论车轮处在静止状态还是转动状态,都能实现有效跟随.该控制系统可分为速度闭环控制和车高随动控制两部分,其中车高随动控制是在速度闭环控制的基础上实现的,最终实现闭环控制,控制器采用经典的PID控制[14].PID控制是至今为止最为通用的一种控制方法,大多数过程控制采用PID控制器或其改进型控制器,PID控制具有结构简单、容易实现、适用性强等特点.PID控制器描述如[15]

(6)

其中kp,ki和kd分别是比例参数、积分参数和导数参数.

基于车轮驱动电机A和B的受力分析和提出的电机模型,提出如图4所示的控制结构

2.2 模型参数与性能指标

控制系统的性能指标分为稳态性能指标和动态性能指标,一般用系统的单位阶跃响应来定义系统的动态性能的各项指标,通常有上升时间tr,峰值时间tp,最大超调量σ%,调节时间ts.稳态误差是描述系统稳态性能的一种性能指标,它是期望的稳态输出量与实际的稳态输出量之差,它的大小反应了系统对于给定信号的跟踪精度.本文中,车轮速度跟随响应性能指标如tr1<3.0s,tp1<4.0s,σ1%<5.0%,ts1<4.5s;车身高度调节响应性能指标如tr2<4.5s,tp1<6.0s,σ2%<3.0%,ts2<7.0s.在对控制系统进行评价时,因为各项参数之间相互影响,所以不能单独追求某一参数达到最优,为了实现整个控制系统的性能最优化,因此采用一些可以体现综合性能的指标,目前普遍采用的综合性能评价标准主要是基于控制系统的偏差e(t)=r(t)-y(t)与时间t之间的联系,本文采用时间绝对偏差积分(ITAE)[11]

(7)

在控制过程中,期望这些积分越小越好.

根据给定参数和性能指标,采用经验和参数调试确定轮边驱动控制系统中两组PID参数.其中速度闭环PID控制器a与b的参数为P1=0.02,I1=5.5,D1=2.0×10-4.位置闭环PID控制器的参数为P2=1.1,I2=0.01,D2=0.02.

2.3 车身调高与车轮驱动的仿真实现

运用Matlab中的Simulink搭建如图5所示的实现车身调高和车轮驱动的轮边驱动控制系统,然后对车轮的速度跟随和车身高度随动进行仿真.设定h=4.5(cm) 和v=20(m/s).仿真结果分别如图6和7所示,其中图6为电机单速度跟随与双电机差速特性仿真图,图7为车身高度h跟随特性仿真图.仿真运动过程如(1) 在[0,1(s)],车轮处于静止状态;(2) 在[1(s),3(s)],电机驱动车轮速度跟随,在3 (s) 达到期望速度 20 (m/s) ;(3) 在[3(s),6(s)],通过电机差速控制驱动车轮实现高度调节,驱动电机A转速增加,而驱动电机B转速减小,在6 (s) 达到期望调节高度4.5 (cm);(4) 在[6(s),∞),车辆保持匀速运行.从图6和7我们可以看出,构建的双电机轮边驱动系统可以有效实现车轮驱动和车身调高,提出的控制结构能够实现满意的控制效果.

3 总结与展望

本文研发了一个新颖的双电机驱动系统,可以实现车身调高和轮边驱动双重功能.对系统进行了力学分析和电机模型分析,提出了实现集成功能的PID控制结构和设计方案,并进行了Matlab仿真验证.构建的系统具有工作机理简单、响应速度快、调节精确、可靠性高、车本低廉等优点,并且实现起来无技术困难.与单电机轮边系统相比,双电机轮边驱动系统在可靠性和安全性均有大幅度提升,即便一个驱动电机发生故障,双电机轮边驱动系统仍可在退化成单电机轮边驱动系统的情形下可靠工作.同时还能实现两个电机的交替工作,进而延长电机寿命.

但是目前该新型轮边驱动系统运作的随机性和非线性存在难以进行精确建模的问题,这是值得进一步研究和解决的难题,需要一些随机系统和非线性控制理论的应用[16,17].另外,轮边电机发展的一个重要趋势和前沿性研究课题是四轮独立转向和驱动[6,18],面向四轮的多电机轮边驱动系统的分布式协同控制研究具有一定的意义.轮边驱动系统的信息交互是通过CAN网络完成的[6,19],因而受网络通讯约束影响的轮边驱动系统的网络化控制也值得深入研究.