纳米微晶功能性莫代尔/羊绒/舒弹丝混纺纱开发

2020-04-09肖建波查小刚李小梅李辛欣

肖建波,查小刚,李小梅,李辛欣

(1.联宏纺织有限公司,江苏 张家港 215600; 2.东华大学 纺织学院,上海 201620)

伴随着工业技术的进步,功能性纺织品开发也进入了新的阶段。在日常生活中,越来多的人开始使用功能性纺织品,其中保暖性纺织品占有很大比例。以远红外功能纺织品为例,其具有保暖、保健的作用[1]。目前远红外纤维的研究大多局限于合成纤维,不符合内衣天然纤维化的需求。而对天然纤维的处理主要通过传统后整理的方式,要依靠黏合剂使织物功能持久,但也使织物存在远红外发射率较低、手感较差、不耐洗涤等缺点,远红外效果不能极大程度的发挥与保持。

除了保暖纺织品外,抗菌功能纺织品的研究也受到国内外的高度关注[2],因细菌等微生物引起的疾病如脚气、脚臭、妇科病等在成年人中发病较多。市场上的抗菌纺织品90%以上采用纳米银系抗菌剂处理,银系抗菌剂不仅价格昂贵而且易变色,影响纺织品色泽,另外银系抗菌剂对真菌的抑制性较差,容易引起皮肤瘙痒,而纳米金属氧化物由于抗菌效果对光的依赖性也受到冷落。

本文对羊绒纤维进行纳米远红外抗菌功能晶体的处理,通过优化纺纱工艺参数和改造设备纺制功能性莫代尔/羊绒/舒弹丝45/30/25混纺纱。将先进的纳米材料制备技术和传统纺织品加工技术结合,赋予功能性莫代尔/羊绒/舒弹丝混纺织物远红外保暖与抗菌止痒功能。克服了单纯依赖染整加工,通过有机化学助剂的接枝和交联对织物进行功能性整理所带来的不足。该技术是对我国纺织技术的革新,对于将纳米技术应用于纺织领域起到了积极的示范作用,提高了纺织品的附加值,得到了较好的经济和社会效益。

1 原料选择与混纺比确定

1.1 原料选择

羊绒是一种珍贵的蛋白质纤维,其制品轻柔滑爽,保暖性好,深受人们喜爱[3]。近年来,山羊绒原料越来越受到纺织行业的重视,经纳米微分子晶体功能性处理可增加羊绒针织品的抗菌功能,并且该功能具有永久性。

舒弹丝是以Sonora聚合物为原料纺制出的一种差别化聚对苯二甲酸丙二醇生物基弹力短纤维[4],与一般的PTT纤维相比,舒弹丝的纤维在形态上有着较大的不同,其纤维形态呈圈圈纱状,与弹簧非常相似,纤维卷曲率高达80%。织物中加入舒弹丝,可使织物富有弹性,在提高制品穿着舒适度的同时又能起到防止织物变形、松弛的作用。舒弹丝的弹性适中, 其制品既保留了弹性面料的舒适性,又具备了适中的弹性、拉伸回复性且手感极佳[4]。 此外,舒弹丝都能与棉、毛、涤纶等混纺,其混纺纱具有更好的性能,如抗皱性、舒适性等。

莫代尔纤维是由欧洲源榉木制成木浆,通过纺丝工艺纺制的。在纺丝过程中,所用溶剂 99%以上可以回收[5],生产流程对环境基本无污染。莫代尔纤维可以再生,具有较高的湿模量、优异的吸湿性与透气性,而且强伸性良好,其织物滑爽且透气性、悬垂性、染色性优良。

将羊绒、舒弹丝、莫代尔3种纤维混纺能充分发挥其各自的优良特性,在保持了羊绒纤维原有特性的基础上,可以改善织物的弹性、提高抗起球性等,实现了3种纤维优化组合的目的。纤维性能见表1。

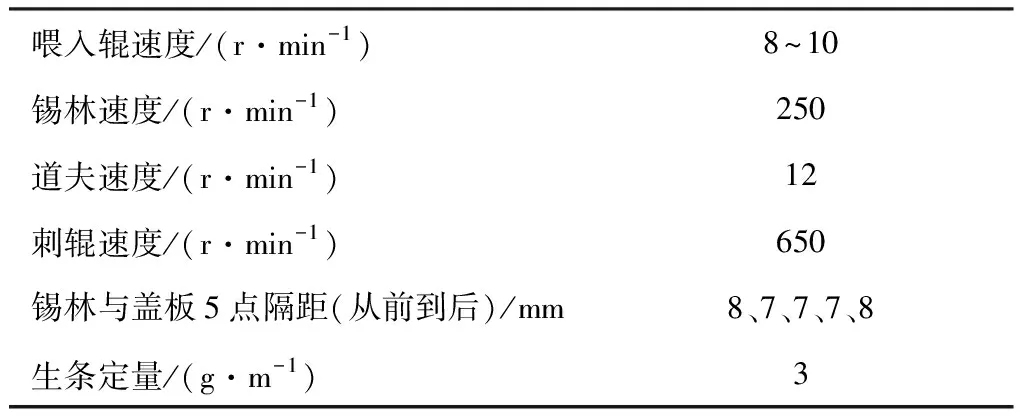

表1 纤维性能

1.2 羊绒纤维功能化处理

1.2.1 远红外抗菌功能晶体的制备

将一定量锌、硅、镁、钙的化合物(1种或几种)溶于水得到溶液①,将酞酸丁酯、无水乙醇按体积比1∶50混合均匀得到溶液②,在滴定管里倒入溶液①,在DF-101S集热式恒温磁力搅拌器水浴池里放入倒有溶液②的烧杯,并对其进行搅拌,把溶液①慢慢向溶液②中滴加,速度大约为30~50 滴/min,滴加完成后,得到溶液③,向溶液③中慢慢滴加质量分数为0.1%~1.0%的尿素混合均匀制成无色透明混合液,加入到反应釜中,在130~180 ℃高温下反应6~15 h,降到室温后放置5~10 h,得到乳白色的浆液;加入少许大分子表面改性剂在星型球磨机中磨数小时,再经超声波振荡15 min后即得到表面改性的远红外抗菌功能晶体分散浆料。

1.2.2 羊绒功能纤维制备

将羊绒纤维浸泡在远红外抗菌功能晶体分散浆料中,利用二氧化肽中天然纤维微孔的膨胀效应,将粒径为5 nm左右的远红外抗菌功能晶体镶嵌到羊绒纤维的微孔中,经过一定的热、机械和化学反应使得羊绒纤维微孔中晶体进一步晶化长大,此后随着纤维微孔的收缩以及晶体表面极性基团与纤维的化学结合,远红外抗菌功能材料牢固的固着在羊绒纤维的微孔中,形成类似融纺丝的纳米整理效果,以保证赋予羊绒制品远红外抗菌功能。

1.3 纱线混纺比的选择

开发多组分纱线,选择合适的混纺比非常重要。如功能纤维含量过小,产品的物理性质、化学性质及手感风格等很难达到要求,无法实现所设计织物的功能,通过查阅相关资料[6],确定舒弹丝纤维比例不能超过30%,如果超过30%则会产生无法清除的毛粒,而且织物后整理尺寸收缩不易控制,因此选择舒弹丝比例为25%。本文设计了3种比例混纺纱,分别为1#:羊绒/莫代尔/舒弹丝45/35/25;2#:羊绒/莫代尔/舒弹丝20/55/25;3#:羊绒/莫代尔/舒弹丝30/45/25,并以相同的组织结构织成3种织物,对其分析可知:

1#织物布面绒毛多且不够柔和滑爽,织物马丁代尔起球等级为3级,偏低,达不到可机洗要求,可能是因为莫代尔比例较少。另外由于羊绒比例较高,羊绒纤维相对化学纤维长度离散、细度离散都偏大,因此织物纹路不清。

2#织物,由于20%羊绒占比相对较低,布面绒毛较少,很难起绒,虽然手感比较滑爽,但不够丰满,马丁代尔起球等级达到3.5级左右,纱线条干比较均匀。

3#织物布面手感很好,具有纯羊绒织物的手感,弹性优良、蓬松,表面的绒毛丰满且滑爽,起球等级达到3.5级,且能够进行机洗,尺寸稳定性较好,条干均匀,布面条纹清晰。

通过以上对比分析,确定按照3#方案纺制莫代尔/羊绒/舒弹丝45/30/25混纺纱。

2 纺纱工艺

2.1 工艺流程

由于羊绒长度比舒弹丝长且离散大,采用半精纺工艺纺纱时[7],无法清除毛粒,而且对纤维损伤较大。本文采用精梳毛纺工艺与棉纺工艺相结合的加工技术,具体工艺流程为:和毛加油(改造)→梳条(改造)→并条(一道)→头道针梳(工艺调整)→二道针梳(工艺调整)→复精梳(改造)→三道针梳(工艺调整)→四道针梳(工艺调整)→并条(三道)→粗纱→细沙→络筒→并线→倍捻。

2.2 技术关键与措施

2.2.1 和毛工艺

为增加纤维间的润滑、减少舒弹丝回潮率、减少静电、增加纤维间的抱合,首先需对舒弹丝进行逐层喷洒膨松剂并控制回潮率。处理工艺参数:SILKOL-FD膨松剂2%,IP-NEW抗静电剂0.4%,控制回潮率6%,平衡时间8~12 h。

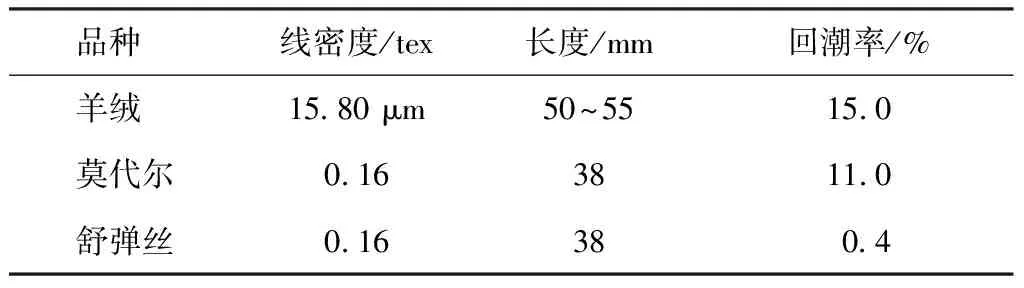

目前使用的B262和毛机,均采用3对工作辊—剥毛辊梳理元件组合,与锡林配合[8]。有4个开松梳理点(工作辊、喂绒罗拉与锡林配合点),对纤维的开松、撕扯作用强烈,测试表明该工序对纤维的损伤达到3~4 mm。为达到既将纤维撕扯开,又要减少纤维损伤的目的,对B262和毛机进行改造,包括:尽量增加梳理点;增加锡林表面角钉排列密度;同时降低锡林转速,增大速比,加快纤维转移速度,防止重复转移损伤纤维。锡林角钉改造见图1。

图1 锡林角钉改造

由图1可以看出,锡林上的鹰嘴形抓绒角钉全部更换为梳针式针尖,可以更有效地刺入纤维内对混合后纤维进行撕松,通过输送管道送至下一道工序。改造后的和毛机与原梳毛机相比,有效控制了混合后纤维的开松梳理单元面积,增加了角钉密度,降低了锡林转速。测试表明:和毛后纤维几乎无损伤,预开松情况良好,确保了后道加工的纤维品质。

2.2.2 梳毛工艺

根据所纺纤维的特征,梳毛工序采取柔和梳理、低速度、轻定量、小隔距、大速比的原则。梳毛工艺参数见表2。

表2 梳毛工艺参数

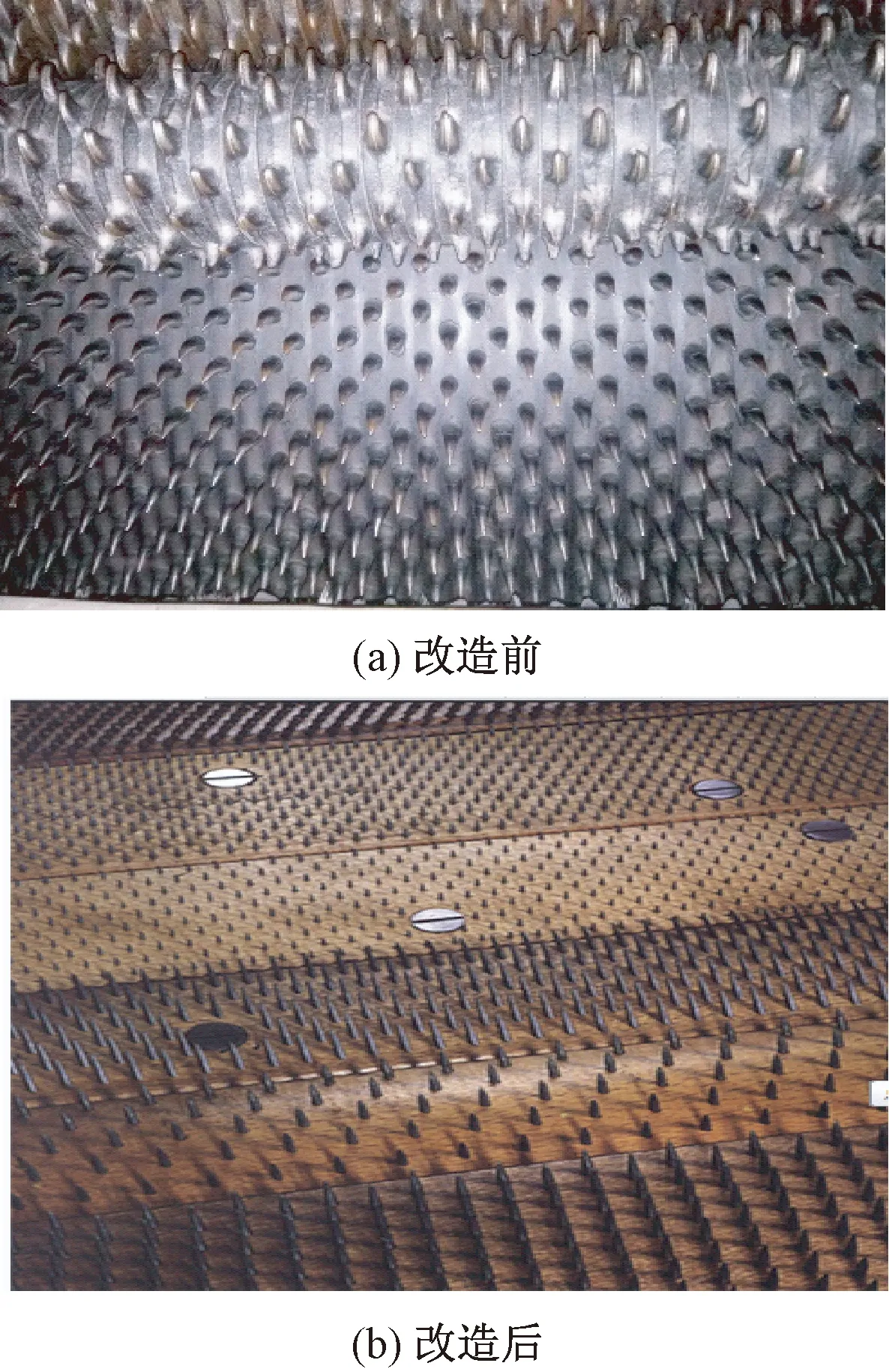

该工序的主要作用是使纤维顺利成条减少毛粒,为此针对预处理后的纤维回缩性特征,梳棉机从以下二方面进行改造:一方面加大梳理点使纤维进一步伸直,改变盖板针布密度,减少弯钩纤维,减少毛粒产生;另一方面降低锡林与刺辊的转速以减少纤维的损伤程度,减小盖板与锡林之间的分梳强度,增大线速比,实现纤维快速转移,防止重复梳理产生毛粒和增加不必要的纤维损伤。针布改造见图2。

图2 针布改造

由图2可以看出,通过改变盖板针布梳理元件的型号,并对各传动部件工艺参数进行全面调整,实现了顺利梳理和成条。通过测试可知,使用改造后的针布,纤维的平均长度仅降低了0.5 mm,有效防止了纤维损伤和毛粒的产生。

2.2.3 针梳工艺

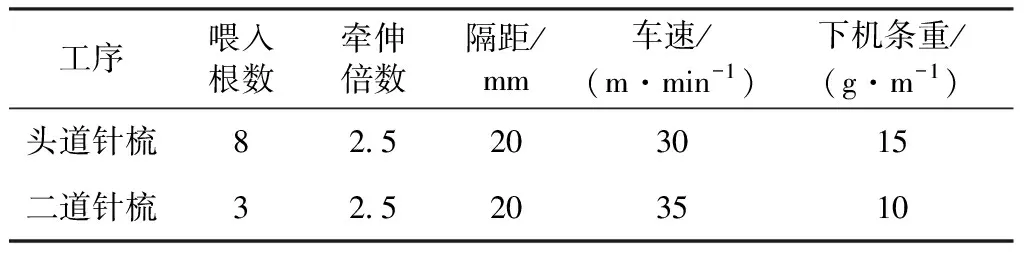

采用二道针梳机进行预梳理,遵循小牵伸、小隔距、轻定量、低车速工艺原则。头道、二道针梳工艺参数见表3。

表3 头道、二道针梳工艺参数

由于后形成的条子结构具有收缩性,在原来针梳机上设计最小牵伸倍数为3.8,经牵伸的条子有明显粗细节,甚至出现断头无法进行正常生产,为此调整了针梳机的总牵伸倍数,经过反复实验,重新定做齿轮将牵伸倍数调至2.5左右。

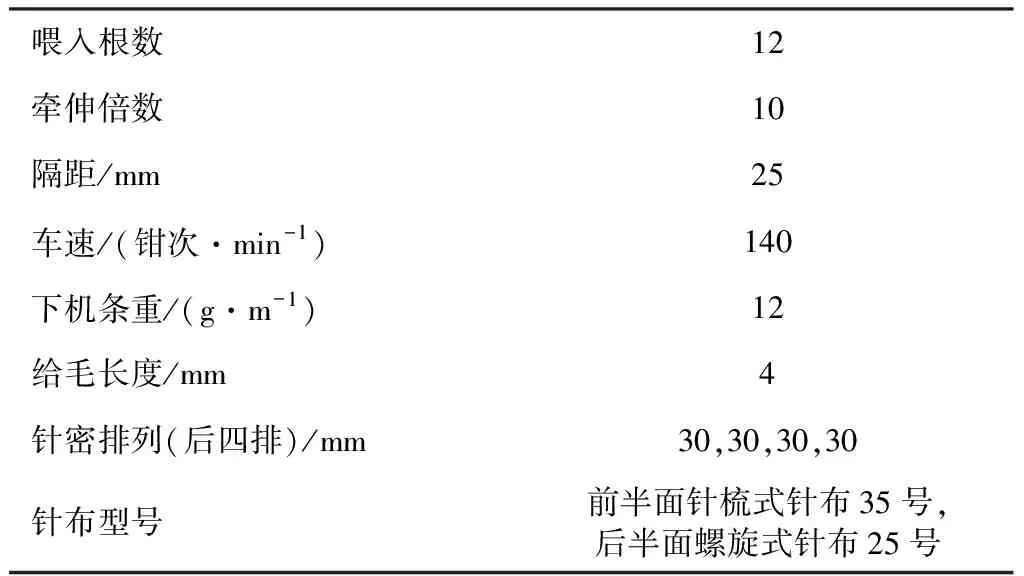

2.2.4 精梳工艺

精梳工序的目的是去掉杂质毛粒和短绒,根据羊绒混纺纱的特点采取以下措施:①同时考虑毛网质量和制成率,调整给毛长度和拔取隔距,使其取值偏小[9];②喂入负荷不能太大,防止锡林分梳不清造成拉毛现象;③针对纤维有回缩特点,对锡林针进行重新排列,更有效清除毛粒和短毛。

精梳工艺遵循小隔距、轻定量、低车速的原则,精梳工艺参数见表4。

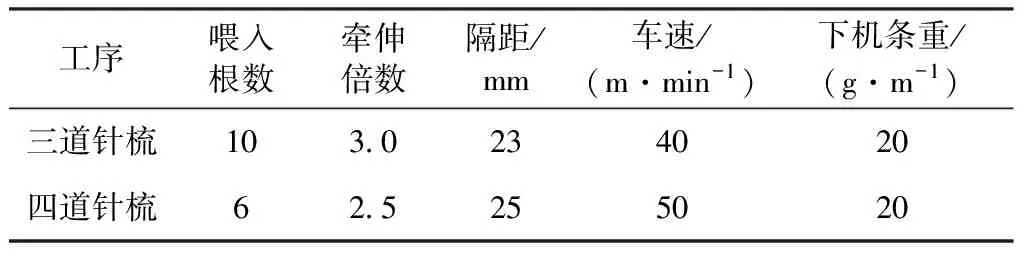

2.2.5 针梳工艺

在针梳工序中,使用二道针梳,遵守小隔距、小牵伸、轻定量、中车速工艺原则,三道、四道针梳工艺参数见表5。

表4 精梳工艺参数

表5 三道、四道针梳工艺参数

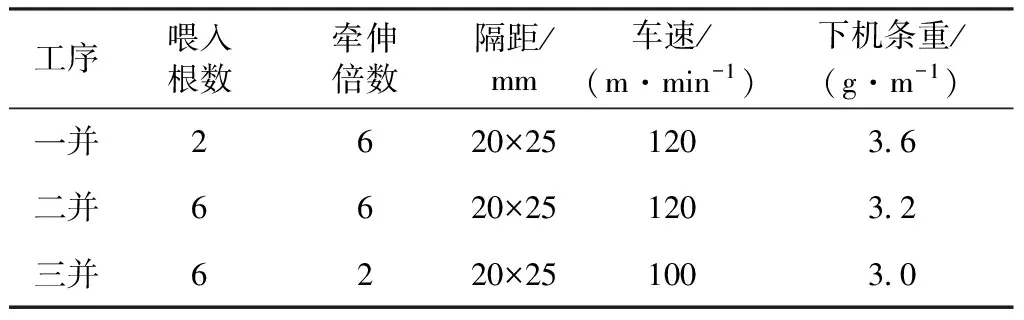

2.2.6 并条工艺

考虑到纤维长度离散大,为防止牵伸不匀、牵伸不开或牵伸过程中长纤维拉断,调整并条隔距、后区牵伸倍数以及压力棒调节环,采用逐步牵伸、小定量、小隔距、小牵伸倍数工艺原则。并条工艺参数见表6。

表6 并条工艺参数

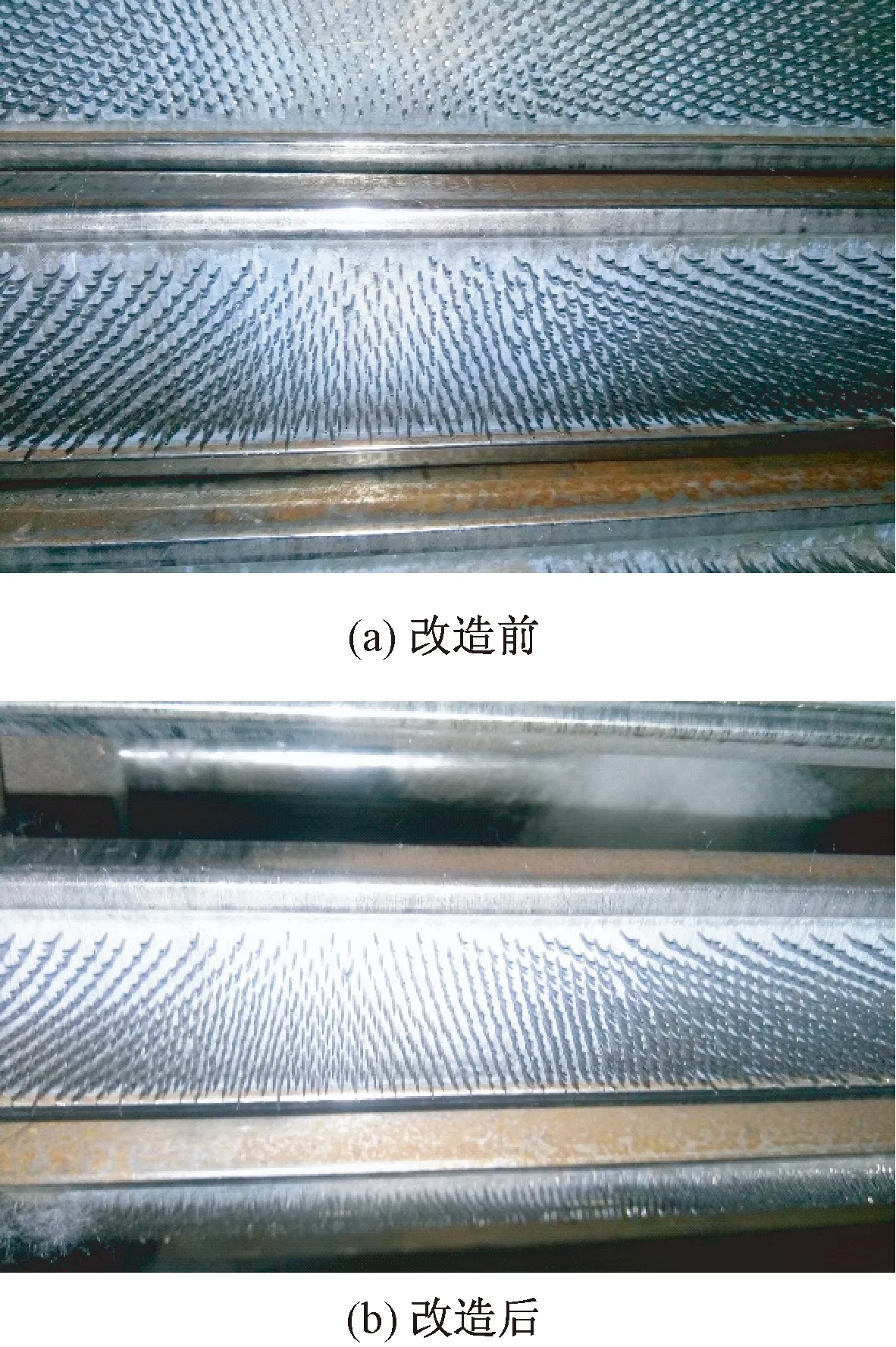

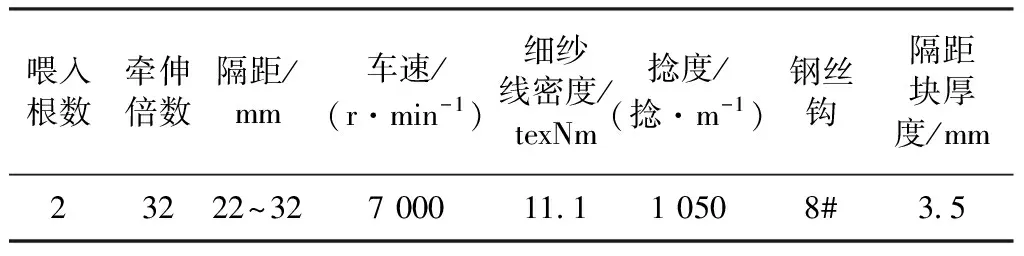

在并条工序调整了牵伸区的牵伸皮辊,将原来分体式牵伸皮辊更换成整体式皮辊,有效防止了生产过程中皮辊的游动和套筒抖动,避免在生产过程中造成弯钩纤维,条干不匀、纱疵、粗节及毛粒的产生。牵伸皮辊改造见图3。

图3 牵伸皮辊改造

2.2.7 粗纱工艺

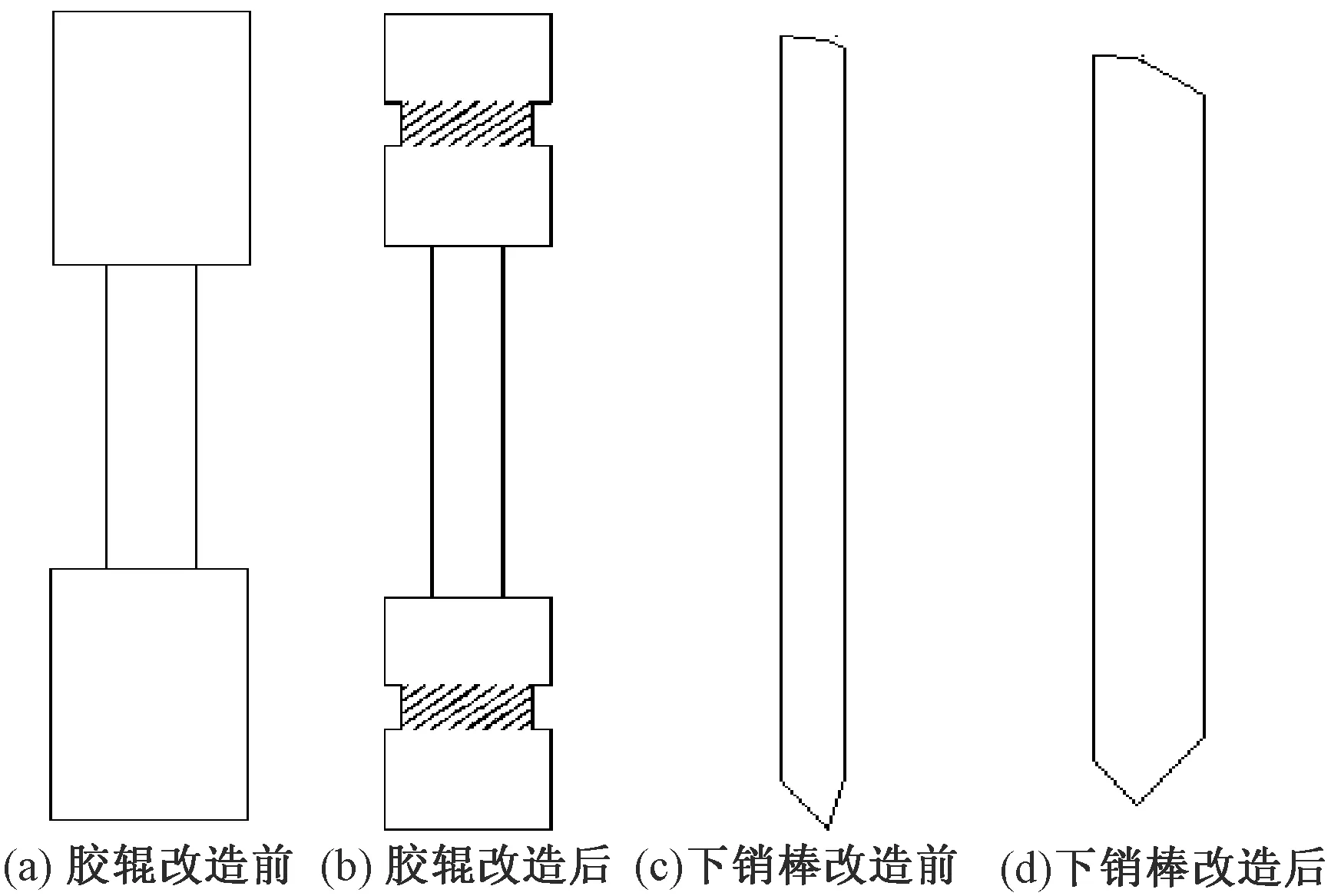

由于羊绒混合后纤维长度差异大,导致羊绒长纤维束通过牵伸区时,出现长纤维被拉断、出硬头、牵伸不匀、条干差等弊病。为此,参照半精纺粗纱牵伸原理,对粗纱设备的牵伸区进行改造,胶辊改造见图4。可以看出,对粗纱中罗拉上方的胶辊进行重新设计,开槽形成滑溜牵伸,改变了羊绒混合后的受力状况和摩擦力界分布,实现了长度差异大的纤维也能采用棉型粗纱机进行加工。粗纱工艺参数见表7。

表7 粗纱工艺参数

图4 胶辊改造

2.2.8 细纱工艺

细纱工序以确保牵伸均匀、成纱条干均匀为目的,采用紧密纺纱提高纱线均匀度和成纱强力,采用小隔距、轻定量的工艺原则。细纱工艺参数见表8。

表8 细纱工艺参数

对于细纱设备的改造,一是参照粗纱牵伸区改造方法,对中罗拉上方的胶辊工作面上开设滑溜槽,形成滑溜牵伸,改善了羊绒纤维的受力状况;二是采用加长上下销的长度,改善牵伸区摩擦力界的分布,以保证羊绒短纤维在运动中能够在指定的牵伸区范围内运动。胶辊与下销棒的改造见图5。

图5 胶辊与下销棒改造

2.3 成纱质量指标

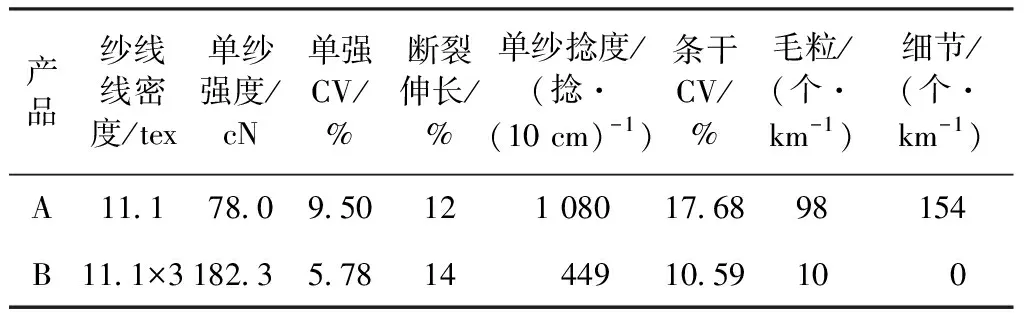

莫代尔/羊绒/舒弹丝45/30/25混纺纱成纱质量指标见表9。

表9 成纱质量指标

3 产品设计及性能测试

3.1 产品设计

采用本文开发的11.1 tex×3莫代尔/羊绒/舒弹丝45/30/25混纺纱,在德国Stoll横机上编织试样。横机机号16,织物幅宽 50 cm,织物组织为纬平针,织物用于内衣面料。

3.2 织物性能测试

3.2.1 抗起毛起球性能

参照GB/T 4802.2—1997《纺织品 织物起球试验 马丁代尔法》,测试织物的抗起毛起球性能,测试结果为3~4级,说明该织物具有良好的抗起毛起球性能[10]。

3.2.2 保暖性

根据GB/T 30127—2013《纺织品 远红外性能的检测与评价》,采用血液流速法及恒温恒湿人体感受法测试织物远红外保暖性以及微循环改造性能[11]。测试结果为:织物的远红外发射率为0.90(标准为≥0.88),织物的远红外辐射温升值为1.7 ℃(标准为≥1.4),可以看出该织物具有优良的保暖性。

3.2.3 抗菌性

根据FZ/T 73023—2006《抗菌针织品》测试织物的抗菌性能,通过简化洗涤条件与程序,进行50次洗涤(10个完整洗涤循环)[12],然后对织物的抗菌性进行测试,测试结果为织物对金黄色葡萄球菌的抑菌率为99%(标准为≥80%),对大肠杆菌抑菌率为77%(标准为≥70%),对白色念珠菌的抑菌率为95%(标准为≥60%)。可以看出,织物具有优良的抗菌性能。

4 结 论

①通过对纺纱设备的改造,拓展了高支羊绒混纺针织纱的应用领域,大大提升了产品的附加值。

②通过工艺调整、设备改造、流程改造,实现了在不加助剂情况下,提高针织品抗起毛起球等级的效果。

③合成出粒径为5 nm左右的远红外抗菌复合功能晶体,并成功对其改性,最终得到分散性好、尺寸分布均匀、晶种表面具有极性活性集团的功能晶种分散浆料,解决了当前无机纳米材料在天然纤维应用中的团聚和界面结合2大瓶颈问题。

④采用纳米技术和传统整理工艺相结合,解决了在天然纤维尤其是羊绒纤维上赋予抗菌止痒、远红外等性能,并使得羊绒针织品功能高效且持久。