装配式异型结构的力学性能与施工技术

2020-04-09朱东烽陈祺荣江幸莲

朱东烽,陈祺荣,江幸莲*

1.广东筠城置业有限公司,广东 云浮 527499

2.广东精宏建设有限公司,广东 云浮 527499

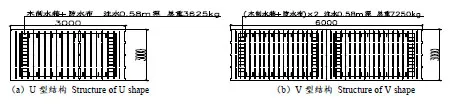

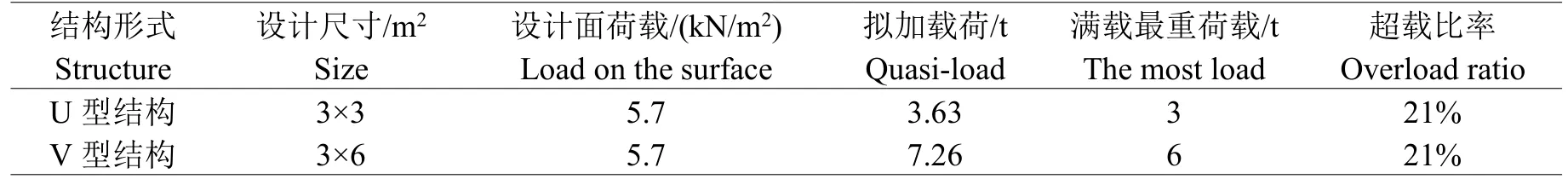

随着我国建筑工业化发展,高效化养殖场的研究与建设需求应运而生。包括构件标准化生产、预制构件的接缝抗渗技术问题亟待解决。其中,排污结构作为农牧建筑的典型结构,包括两块垂直于地面的侧壁和设置于其之间、砌筑在基础上的水平底板。考虑生产使用阶段的劳动成本,一般利用废弃物在自重下堆积,实现废弃物集中:当固液混合处理时,结构主体部分沿长度方向需0.3%的坡度要求(即采用U 型结构形式);当固液分离时,除要求整体纵向0.6%的坡度要求以外,斜板尚需满足10%的坡度要求,故采用V 型。

本文借鉴民用钢筋混凝土建筑及装配式建筑,通过某全装配式猪舍项目的施工实施全过程,以两种预制结构的等比例试件试验研究,首创了该装配式预制结构体系的接缝大样及施工方法,并通过加载试验论证了其接缝强度、抗渗能力均满足生产要求。试验结果表明该施工方法,普遍适用于装配式农业建筑的施工作业。

1 试验方案

本文设计出一种新型的装配式预制结构体系,该结构体系由于一体化成型的构件改变主体结构的受力方式,在进行装配式施工时,只依靠结构主体自身即可对其上漏缝板等进行承托。通过对全装配式猪舍的实际施工过程的模拟,提出一套完整的施工工艺流程。

1.1 试验试件

本文试验设计并制作了2 组装配式预制结构体系共10 个,包括U 型装配式预制构件和V 型装配式预制构件两种形式的等比例试件,每结构体系均由3 个预制构件现场拼装完成。

其中U 型试件尺寸如图1 所示。外形平面尺寸为3.0 m×3.28 m,高0.62 m,A-A 横截面积为0.51 m2,体积为1.54 m3,单个构件净重3.93 t。表面做扫毛处理,以提高预制构件与满足使用工艺要求的金刚砂面层之间的粘结能力。

图1 装配式预制U 型试件Fig.1 Assembly type prefabricated U-shaped specimens

V 型试件尺寸板横截面积为0.18如图2。平面尺寸为3.0 m×6.0 m,高0.35 m,一组V 型粪沟净重6.72 t。单个斜7 m2,单个斜板体积为1.12 m3,单个斜板净重2.86 t;底板横截面积为0.065 m2,体积为0.39 m3,净重1.0 t。

图2 装配式预制V 型试件Fig.2 Assembled prefabricated V-shaped specimens

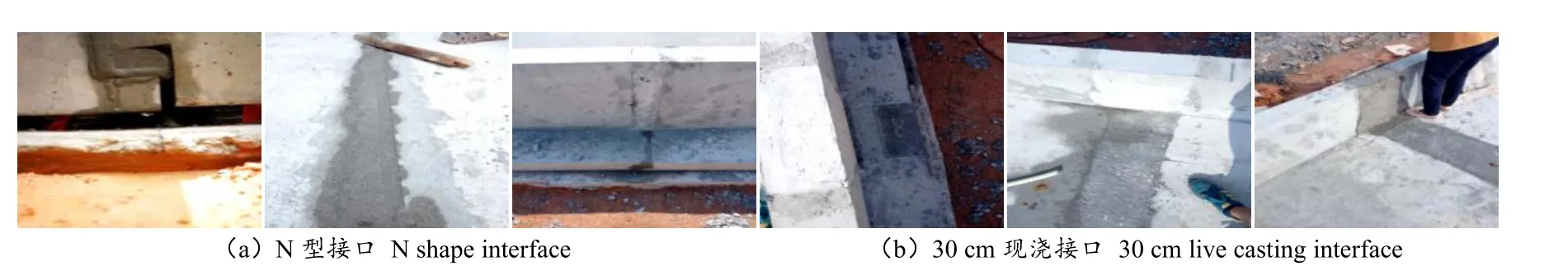

试验中设计了两种连接接口进行抗渗试验研究,即预留30 cm 的现浇接口及N 型(企口)连接接口。并参考装配式建筑中的结构防水的构造措施预留N 型(企口)连接接口,预留灌浆空间为平面间距为2 cm。

1.2 加载装置及方式

根据结构的受力特点,采用水箱加载分布荷载的方式近似等代正常使用状态下的集中荷载。

加载围护箱体用现场现有材料模板加工成2.5 m×2.5 m×1.0 m 的水箱,水箱周圈用木方+脚手架加固,内铺防水彩条布盛水。水箱制作及水箱布置如下3 图所示。

图3 装配式预制结构加载平面布置图Fig.3 Loading layout of assembly prefabricated structures

设计加水深度为0.58 m,即面荷载约为5.7 kN/m2。U 型结构体系(3×3 m)总加水量3.63 t、V型(3×6 m)总加水量7.26 t,均未包含水箱本身重量。

加载围护箱体用现场现有材料模板加工成2.5 m×2.5 m×1.0 m 的水箱,水箱周圈用木方+脚手架加固,内铺防水彩条布盛水。

正常使用中,养殖场中3 m 长的结构最大承受荷载达3 t。本次加载重量每3 m 一个水箱,重3.63 t,比满载情况下多21%,因此本文试验的加载重量达到使用要求,加载试验参数如下表1。

试验中的加载方式采用慢速、一次性加载,配重物料为水,市政自然水加水,虹吸原理卸载。

表1 加载试验参数Table1 Loading test parameters

1.3 结构变形量测方案

排污结构体系的变形是反映农牧建筑适用性和耐久性和工作状态的重要特征。

本文试验中垫层铺设完成后,使用水准仪及数显坡度计复核垫层面标高。监测每根构件4 个角部的支承点,试验中共需60 个测点。其中,CD1 至CD6 分别沿预制构件铺装方向,吊装后复核测点布置如图4。

由于V 型预制结构底板调整空间较大,且斜板与底板连接时浇筑混凝土覆盖底板,故安装后标高复核不考虑底板。

图4 吊装后复核测点平面图Fig.4 Plans of measuring points after hoisting

2 施工模拟试验

2.1 试件吊装及复核

预制构件在现场组装时,吊装装配均通过构件上的预制连接件控制定位,避免了因人而异的施工质量随机性,保证施工质量。

吊装拉应力设计限值参考《混凝土结构工程施工规范》(GB506666-2011)[1],并采用等代梁模型计算预制粪沟脱模、吊装时的弯矩,考虑预制构件在运输与吊运,及翻转与安装中的动力系数分别取1.5 及1.2 计算[2]。

按照美国规范《PCI DESIGN HANDBOOK—Precast and Prestressed Concrete》[3]预制混凝土构件的吊装设计,起吊最小吊装拉应力按吊点处板面的负弯矩与吊点间正弯矩大致相同原则,每个吊环按两个截面计算的吊环应力≤65 MPa。

装配式预制构件呈平板构件,故以重心位置对称布置吊环,并按楼板吊环设计原则,其中装配式预制U 型结构试件为4 点起吊,V 型结构的斜板试件及底板试件为6 点起吊。

图5 试件起吊及吊装完成Fig.5 Start and finish hoisting on the test-piece

2.2 预制构件垫层找坡

预制构件垫层找坡如下表2 所示:

表2 安装方向纵向垫层找坡Table 2 Longitudinal cushion slope finding in installation direction

U 型结构纵向安装方向坡度0.3%,本试验中,其水平投影长度为15.54 m,预制构件头尾两端垫层面标高相差46 mm,单个构件两端垫层面标高相差仅9 mm。

V 型结构纵向安装方向坡度为0.6%,共5 组预制构件,其中水平投影长度为30.54 m,预制构件头尾两端垫层相差188 mm。

垫层找坡有利于减少垫块使用数量及降低垫层找坡的难度。以V 型为例,预制结构的纵向找坡按“基槽找坡、垫层找坡、垫块找坡”的三步控制。使用水准仪及标尺现场实施监控开挖深度或回填高度;基槽内间隔2 m 打入短钢筋,通过短钢筋顶标高控制垫层厚度。

2.3 坡度复核及平整度复核

V 型结构,垫块最厚为40 mm,平均厚度为19.4 mm。实际施工时,垫层完成后构件吊装前应绘制垫块布置平面图,并于垫层处标记垫块位置及厚度。V 型结构、U 型结构坐浆前后沿纵、横向的坡度分布比较图分别如下图5、图6 所示。

图6 V 型与U 型结构坡度复核Fig.6 Check on slopes of V-shape and U-shape

最终试验结果证明,U、V 型预制粪沟安装方向的坡度分别为0.22%、0.62%,V 型预制粪沟横向坡度为9.6%,表明装配式结构纵向坡度实现方式按前文所述的三步控制的施工方法可行。

在实际工程中,排污结构为分组跌级斜面设计,最后通过普通砂浆找平设计标高。即结构离设计标高最近顶点应预留30 mm 安装空间,相当于垫层面完成标高应比设计垫层面标高低30 mm。

结构与垫层见的空隙采用坐浆填实施工,方法可行,但对坡度特别是V 型粪沟的横向坡度影响较大。U 型结构由于预留参观,未安装第四、五组的预制构件。V 型预制粪沟坐浆前后的数据变化,坐浆前的坡度,坡度离散值精度更高,均优于坐浆后的数据。建议实际施工采用塞浆施工方法。

针对以上坐浆施工方法的平整度进行复核比较,结构如下图7 和表3、表4 所示:

图7 V 型结构坐浆前后平整度复核Fig.7 Check on V-shaped structure flatness before and after pulping

表3 U 型预制粪沟坐浆前/后平整度复核/mmTable 3 Flatness check of U-shaped prefabricated fecal ditch before setting slurry

坐浆填实结构与垫层间的空隙施工方法可行,但对坡度大特别是V 型结构的横向坡度影响较大。从图9、表3,对比U 型、V 型预制粪沟坐浆前后的数据变化,坐浆前的坡度,坡度离散值精度更高,均优于坐浆后的数据。实际施工中宜采用塞浆施工方法。

3 试验结果及其分析

3.1 竖向抗压试验结果

本文中的加载试验,比正常使用状况下满载的情况超载21%,缓慢加载,通过监测结构在极限情况下结构的最大沉降量,以分析研究满载下接缝强度、抗渗能力、结构的整体性。

表4 U 型预制结构加载前后沉降量Table 4 Settling amount before and after loading of U-shaped prefabricated structure

表5 V 型预制结构加载前后沉降量Table 5 Settling amount before and after loading of V-shaped prefabricated structure

从表4、表5 监测数据可以得到,U 型预制结构的沉降量较V 型的大,其中U 型最大沉降量达17 mm,V 型的最大沉降量只有8 mm。

U 型结构出现不均匀沉降,加载后U01 构件CDA 一侧甚至出现抬高的现象,且CDB 一侧沉降量较多,达16、17 mm。同样的,U05 构件CDB 一侧沉降量亦较多,达12 mm。U02、U03、U04构件4 个角点沉降差异较大,无明显规律。

由于试验场地位于某搅拌站施工现场内,加载阶段,U 型结构试件CDB 一侧钩机临边开挖路基,与试验地基标高形成约40~50 cm 高差。同时,存在压路机、钩机等机器振动及施工人员扰动影响。

V 型结构沉降量较小,未出现不均匀沉降。V 型结构最大沉降量为8 mm,出现在结构的中部。各预制构件沉降量较平均,为5~8 mm 范围内,离散度低,呈现出良好的整体性。

由于U 型与V 型结构本身所处试验场地地基基本一致,试验荷载一致,施工工艺及质量基本相同,但U 型结构受施工扰动较大。故V 型试件沉降量可作为装配式试件加载沉降依据。

在加载过程中、加载稳定后,结构构件本身未出现受力裂缝,表明这两种装配式构件均满足正常使用荷载要求。在超载21%的使用状态下,V 型结构沉降量较小且均匀沉降、构件接口未出现破坏性裂缝,结构呈现优良的整体性。

3.2 接缝抗渗试验结果及其分析

由于加载彩条布不完全密封,致使结构表面上长期积水,利用积水模拟结构表面在正常使用状态下长期浸泡的工况,如图8 所示。

图8 接口浇筑完成照片Fig.8 Interface pouring completed photos

通过试验观测可得,在长期积水状态下,接缝侧及垫层面未见壁板及底板外侧湿润或垫层积水,仅接口垫层面积壁板外侧有湿润,30 cm 现浇接口抗渗性能可靠。

其中,N 型接口出现少了细微裂缝,分析其原因:一是N 型接口接缝使用防水砂浆,砂浆收缩较大;二是接口与壁板分别交到不同标号材料,三是存在新旧混凝土交界面的抗渗处理问题。

对于试验中出现的渗漏和收缩裂缝问题,可通过干硬性无收缩砂浆,预制构件做扫毛处理涂刷新旧混凝土界面剂,考虑使用装配式建筑外墙面接缝胶等方式改进。

4 装配式预制结构施工的经济指标

4.1 经济性分析比较

通过现浇结构使用装配式预制U 型结构或V 型结构的施工效率及成本对比分析,不考虑场内过道、养殖场围护建筑的基础、结构、屋面或装修等施工,仅比较该结构本身与传统砌筑的施工方式,可以发现,装配式预制粪沟施工直接费高于传统现浇,其中U型结构每米直接费较传统施工高25.6%、V 型结构则高11.9%。由于主材费用较高(约占施工费38%),在生产建设中可通过增长预制构件长度,减少构件数量,以及按平板构件生产现场拼装的形式实现运输效率的提高,降低施工直接费。

4.2 施工工期比较

该全装配式猪舍为例,与传统现浇施工方式对比,采用预制装配式建筑技术能有效地减少了现场施工作业和施工时间,特别是极大地缩短了等待现浇混凝土达到要求强度所需的时间,可节省约50%工期;同时省去了现场支模、扎筋、抹灰、脚手架、贴砖等手工劳作繁重的工作,可降低劳动力成本,装配式建造的成本效益明显,建设环境尚满足绿色、环保、节能的生产建设要求。

5 结论

当前我国工业化建设正高速发展,农业建筑中的装配式技术是建筑工业化进程中的重要环节,但仍然存在如建设成本居高不下、连接方式不可靠性、各结构体系间不兼容等诸多技术问题。

本文通过对全装配式农业建筑中的异型结构试验研究,可以得到以下主要结论:

(1)本文提出的结构体系生产建设成本低,填补了农业建筑装配式施工的空白,具有推广意义;

(2)试验中的装配式农业建筑的接缝施工工艺,试验结果显示,30 cm 现浇接缝于试验现场未发现渗流,有较好的抗渗能力;N 型接口有渗流现象,但未出现通缝,渗流量小,后续可进一步开展研究试验以提升工艺;

(3)该预制装配式结构的接缝强度、抗渗能力及整体性均满足生产使用要求。随着新材料和新技术不断引入建筑工业化领域,预制装配式结构体系的发展也将不断迎来新的机遇,不断推动工业化建筑进程;

(4)本文试验论证了本装配式结构研究小组申报的实用新型专利《一种“凵”型装配式预制粪沟》及《一种“V”型装配式预制粪沟》的施工可行性、使用可靠度,是另一项发明专利《一种全装配式猪舍》(专利号:ZL201710737071.3)的前置工作。