散料装卸系统除尘技术分析及应用

2020-04-09

上海振华重工集团 上海 200125

0 引言

卸船机、堆取料机等装卸设备在散料装卸及转运领域广泛应用,上下游设备之间的物料转接点是物料装卸输送过程中重要的区域位置。对于易于扬尘的粉状物料,在转接位置极易引起物料外溢,造成环境污染。为减少扬尘,解决环境问题,文中针对引起物料粉尘外溢的原因进行分析,并针对该问题提出了多项针对性解决方案,以保证物料转接过程中减少扬尘,符合环保要求。

1 装卸系统扬尘原因分析

如图1中所示,在输送机作业时,在转接点常有大量粉尘溢出,环境污染严重。主要原因有:落料点输送带受物料冲击,引起输送带抖动,物料或粉尘从料槽两侧及前后侧溢出;导料槽封闭不严,导致物料粉尘从倒料槽两侧及前后侧溢出;另外,在物料下落运动过程中,引起溜管中气体流动,使得溜管上部空气处于负压状态,溜管下部空气处于正压状态,加剧了物料粉尘外溢。

如图1中所示,卸船机作业时,特别是抓斗在中心料斗放料时有大量粉尘溢出,污染严重,主要原因与输送机转接点类似:物料冲击导致气体剧烈流动, 从而带动扬尘,另外由于开放环境无法封闭,受外界风影响产生扬尘。卸船机导料槽部分与地面皮带转接点粉尘外溢产生原因和输送机转接点部分完全相同。

如图1中所示,堆取料机在工作过程中,堆料作业产生扬尘主要由物料冲击和外界风影响产生扬尘。取料过程中,转接点产生的扬尘原因与输送机转接点扬尘原因类似。

另外装船机,装车机,翻车机,装车楼等散料装卸设备物料转接点扬尘产生原因也类似上述几种设备。

针对上述散料装卸设备粉尘产生原因,从避免物料冲击引起污染的技术措施和抑制气体扰动引起扬尘的技术措施两个方面进行考虑以解决问题。

2 避免物料冲击引起扬尘的技术措施

物料的剧烈冲击主要原因为物料流速过大,没有足够的缓冲或者导料引起冲击。对于物料装卸转接位置有如下措施可以解决扬尘问题。

1)对于比重相对较重的物料,在输送流管下方或导料槽上增加调料挡板位置,调节物料落料,避免直接冲击皮带,或用缓冲床代替缓冲托辊,以减少胶带振动,如图2、图3所示。

2)对于易流动磨损较轻的物料,可以在流管下方增加缓冲锁气器或者重力开闭式调料挡板装置。通过物料缓冲装置减缓物料冲击及由冲击引起的气流扰动,减少扬尘。如图4、图5所示。

3)对于封闭状态的输送流管以及头罩调料挡板进行仿真设计,可采用曲线式漏斗,通过采用的弧形调料挡板可实现给物料导向及约束料流流向功能,流管的曲线仿真设计具备缓冲物料冲击以及顺向导料功能,能够极大减缓物料对下游皮带的冲击,减少扬尘,如图6所示。

4)对于卸船机中心料斗或者开放式受料料斗位置:设置中心漏斗侧挡风板防止粉尘外溢和外界风干扰,并在斗壁上侧和挡风板上设置气流导向结构,降低气流扰动。另外在料斗两侧设置高压喷淋除尘,或者干式除尘设备等措施,进一步抑制粉尘外溢。

5)其他装卸设备如堆取料机,装船机,装车机等装卸转接位置扬尘也类似上述处理措施。

3 抑制气体扰动引起扬尘的技术措施

在物料转运过程中,扬尘主要是有气流扰动在倒料槽形成正压促使粉尘外溢,针对该问题,可采用无(微)动力除尘技术措施,其通过采取取样分析粉尘特性,模拟研究粉尘运动轨迹规律后,对导料槽结构进行特殊设计,来诱导室内空气流动,降低内部气压甚至形成负压状态,以避免粉尘外溢。

无动力除尘技术,利用物料跌落时产生的压力差,在除尘器内形成气流闭环流通,对各扬尘点进行分散除尘。在需除尘的设备上,设置除尘室,在除尘室内设置应力板。物料跌落或受到振动时,含尘气流往上运动,撞击到应力板,变为紊流,气流的速度与方向均发生改变,大颗粒的粉尘沉降下来。在密封的除尘室内,输运带仍然继续运行,物料下料口出现微负压,在除尘室内设置密封气体回流管,将微正压气流引至物料下料口前,保持压力平衡,实现除尘器内闭环流通,以使粉尘连续沉降,避免粉尘外溢。如图7所示。

4 干式或湿式除尘技术措施

对于干式、湿式除尘技术,应根据不同物料特性以及作业环境进行选择。

4.1 干式除尘主要应用以及适用性分析

袋式除尘器主要应用于干燥物料的粉尘处理,不适于粘结性强及吸湿性强的尘粒,该除尘技术效率高,特别是细粉,达99%以上;适应性强,能处理不同类型的颗粒污染物(包括电除尘器不易处理的高比电阻粉尘);除尘效率不受粉尘浓度影响,便于回收处理。但受布袋滤布的耐温、耐腐等性能限制,使用温度要小于300℃,且设备投资维护费用较高。

静电除尘器主要用于颗粒较小的粉尘处理,对于1 μm以下的细微粉尘,除尘效率高。适合处理烟气量大,可用于高温、高压和高湿的场合,能连续运转。但设备庞大且需高压变电和整流设备,能耗高,投资维护成本高。

4.2 湿式除尘主要应用以及适用性分析

湿式除尘通过用水或其他液体湿润尘粒,捕集粉尘和雾滴的除尘方法,常用形式有喷淋除尘,干雾除尘,及高压喷雾除尘。湿式除尘形式主要用于矿石,煤炭以及沙石等含水率较高物料,

1)常规喷淋除尘 因水滴分子较大,能够捕获大颗粒粉尘,但对于细小微尘(小于20 µm),因水雾颗粒直径大于粉尘颗粒,粉尘仅随水雾颗粒周围气流而运动,水雾颗粒和粉尘颗粒接触很少或者根本没有机会接触,因空气流动,难以达到较好的抑尘效果。

2)干雾抑尘装置是利用干雾喷雾器产生的10 µm以下的微细水雾颗粒(10 µm以下),使粉尘颗粒相互粘结、聚结增大,并在自身重力作用下沉降。因水雾颗粒与粉尘颗粒大小接近,粉尘颗粒随气流运动与水雾颗粒相互碰撞、接触而粘结一起。随着聚结的粉尘团变大加重,从而起到抑尘效果。

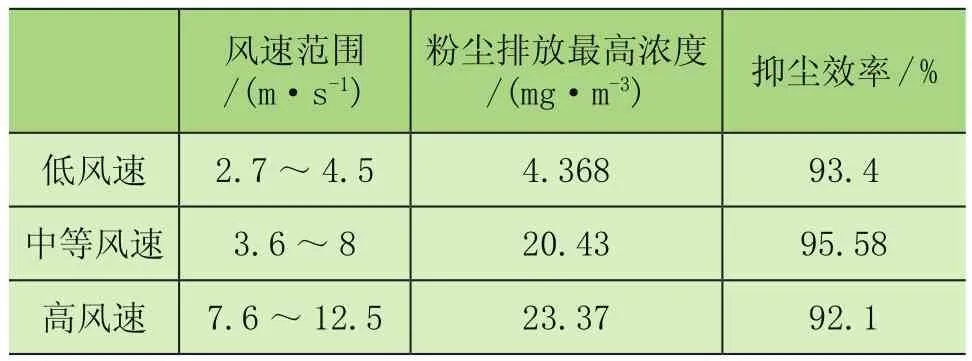

3)高压喷雾通过高压水泵增压后,水由进液管进入水过滤器,经过滤器将水中杂质与悬浮物滤除后,在液体加压装置中被加压成高压后,送到雾化喷头,在无需任何气流和物质的帮助下直接将液体雾化成直径小于10 µm~100 µm的细水雾颗粒,由于雾滴直径小,范围广,还可以根据风速以及扬尘特性调节喷雾流量及喷塑,更易于捕获扬尘,悬浮的尘团随着重量增大降落下来,从而达到除尘目的。图10为在卸船机中心料斗上的除尘改造前后的效果对比图,表1为除尘效率统计表。其中图10a为改造前扬尘情况,图10b为改造后作业过程中,打开抓斗后不同时段的除尘效果图。

表1 湿式除尘效率统计表

上述三种除尘形式,普通水喷淋对粉尘有一定抑制效果(图11),但难以达到除尘环保要求。干雾除尘容易捕获较小粉尘(图12),但因干雾颗粒较小,易受到气流带动携带粉尘外溢,不适用于气体流动较快的区域。高压喷雾水雾粒径范围广(图13),易捕获扬尘,且可通过调节喷雾压力及速度,对风和气流有一定的抗扰性,能较好达到除尘要求。在符合应用要求的条件下,湿式除尘相对干式除尘,投资成本低,检修维护方便。

5 结论

在任何物料输装卸转运程中,均存在装卸转接位置扬尘问题,合理选择除尘方式以及针对性技术措施对解决扬尘问题十分关键。漏斗和溜槽的仿真设计对各种物料的缓冲及导向均有较好作用,无动力除尘技术对气体流动引起粉尘的抑制效果明显,仿真和气流诱导两种措施相比干式或湿式除尘投资成本低,且无能耗,无需巡检,维护方便,费用低。适用范围广,对于粉尘外溢严重转接位置,可以干式、湿式除尘结合同时使用,能较好的达到环保要求,解决环保问题。

6 前景展望

散料处理领域中,环保技术的创新发展日益重要,大型链斗卸船机,螺旋卸船机的研发及投入使用,圆管输送机大型化研发设计及应用,圆形料场、条形料仓,以及气膜料仓技术的研发应用,均极大改善了环境保护。文中涉及的粉尘治理都属于粉尘产生之后的治理措施及技术,未来粉尘防治技术发展越来越注重于粉尘源外溢或抑制粉尘产生方向的创新,从根源上避免粉尘产生,因此,环保型散料处理设备的研发将是粉尘治理的创新发展方向,该类型新设备也将得到广泛推广及应用。