钢制单盘式内浮顶的设计

2020-04-08彭曼华

彭曼华

(河北都邦石化工程设计有限公司,河北石家庄 050000)

油品和各种液体化学品的储存设备—储罐,是石油化工装置和储运系统设施的重要组成部分[1]。内浮顶储罐因为具有减少蒸发损耗、取消了中央排水管和转动扶梯等易损件、减少外部环境对储存介质的影响等优点而应用广泛。在内浮顶储罐的设计过程中,内浮顶的设计十分重要。常用的内浮顶型式有浅盘式、敞口隔舱式、单盘式、双盘式和浮筒式。本文以某项目10 000m3储罐钢制单盘式内浮顶的设计为例,对单盘式内浮顶的设计过程进行了总结。

1 钢制单盘式内浮顶结构

单盘式内浮顶主要由单盘和环形密封舱两部分组成。其中单盘是一层薄钢板,使储液与外界大气隔离。环形浮舱由浮舱顶板、浮舱底板、内边缘板、外边缘板、隔板及加强框架、加强筋等组成的许多独立隔舱组合而成。

2 钢制单盘式内浮顶的设计原则

根据GB 50341—2014[2]规定,钢制单盘式内浮顶的设计应符合以下四个条件:

1)浮顶处于漂浮状态时,下表面应与储液全面接触。也即在正常操作条件下,单盘和储液之间不存在油气空间;

2)在浮顶上没有雨载荷和活载荷的情况下,单盘板和任意两个隔舱同时泄漏时,浮顶应能漂浮在液面上不沉没;

3)内浮顶的设计浮力不应小于自重的2倍;

4)在上述条件下,浮顶不应发生强度和稳定性破坏。

3 10 000m3钢制内浮顶设计举例

汽油属于甲B 类液体,一般选用内浮顶储罐储存。某项目10 000m3汽油储罐内浮顶选用钢制单盘式,现以此为例,介绍钢制内浮盘的设计过程。

3.1 基本数据

储罐内径D=30m,浮舱外径D1=29.6m,浮舱内径D2=25.2m,浮舱底板倾斜角α=0.018rad。浮舱内边缘板宽度b1=0.66m,厚度t1=0.008m;浮舱外边缘板宽度b3=0.74m,厚度t3=0.006m;浮舱顶板厚度t2=0.005m,浮舱底板厚度t4=0.006m,浮舱宽度b=2.2m,单盘板厚度t=0.006m。浮盘材质为Q235B,钢材弹性模量E=2.0×1011Pa,浮舱重量mo=38.8t,单盘重量mD=27.2t。储存介质密度ρ=750kg/m3。

以上尺寸为初选,最终尺寸需经稳定性和抗沉性校核,并考虑结构和安装因素后最终确定。

3.2 确定单盘安装高度

为保证在正常操作条件下,单盘和储液之间不存在油气空间,单盘的安装高度C 应满足Cmin<C<Cmax[3]。当单盘的安装高度为Cmin时,单盘所受到的浮力恰好与单盘的重量相平衡,此时单盘是水平的。若将单盘继续下降,单盘将在浮力的作用下向上凸起,这样单盘受力不好,也会影响单盘排水;当单盘的安装高度为Cmax时,液面与单盘的安装位置平齐,若将单盘继续上移,单盘与浮舱连接处将会出现油气空间,加速浮盘腐蚀。

3.2.1 单盘最低安装位置

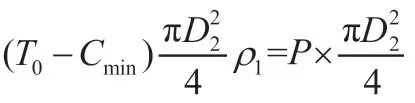

当单盘处在最低安装位置时,单盘在理论上是水平的,没有向上或向下的挠度,单盘中心挠度为0。同时假设环形浮舱浸没深度在安装单盘前后没有变化,此时单盘的自重全部与自身受到的浮力相平衡,即

其中,T0为环形浮舱自身漂在储液上时的浸没深度,等于浮舱本身的浸没深度T0′和考虑浮舱底板倾斜角α的下沉深度增加量T0α。

P为单盘板单位面积重量

3.2.2 单盘最高安装位置

随着安装位置的提高,储液对单盘的浮力将减小,从而使得越来越多的单盘重量由浮舱承担。装上单盘以后浮舱下沉量的增加值ΔT1也会增大。当达到最高安装位置Cmax时,ΔT1达到最大值(ΔT1max),此时液面与单盘的安装位置平齐,单盘中点的浮力与单盘自重平衡,即Cmax=T0+ΔT1max。

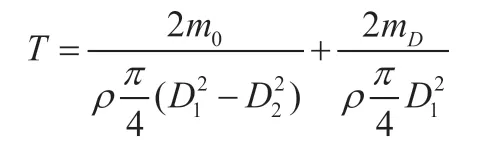

根据单盘平衡条件,单盘安装后浮舱下沉所增加的浮力加单盘的浮力等于单盘的总重,可得出

单盘的安装高度应满足220mm ≤C≤384.4mm。可根据此范围初步确定单盘的安装高度,但浮舱结构尺寸改变后,单盘的安装高度也会有变化。因此,需确定好浮舱的结构尺寸后,再最终确定安装高度,安装高度初步定为260mm。

3.3 浮顶的抗沉性校核

为满足单盘板和任意两个隔舱同时泄漏时,浮顶能漂浮在液面上不沉没,浮顶需满足如下条件:下沉深度不大于外边缘板的高度b3,并留有一定的裕量(一般取5~10cm)。如果下沉深度大于外边缘板的高度,储液就会从浮顶外侧经外边缘板流入浮顶并灌进舱内。即应满足:b3≥T+T0α+Δ。

其中,T为环形浮舱底板倾角α=0时下沉的最大深度,等于浮舱本身的浸没深度T0′′、单盘泄漏后环形浮舱增加的下沉深度T1和隔舱泄漏后环形浮舱倾斜增加的最大下沉深度ΔT0之和,整理公式后可得,

式中,浮舱的隔仓数m=32,单个隔仓对应的中心角。

通过计算,b3=760mm>599.7+19.5+100=719.2mm。外边缘板尺寸满足要求。

3.4 设计浮力与浮顶自重的校核

当设计浮力为2倍的浮顶自重时,不计单盘因自身挠度产生的浮力,浮盘的下沉深度可由下式计算得出

经过计算,浮盘下沉深度为696mm <760mm,满足要求。

3.5 浮顶的强度及稳定性校核

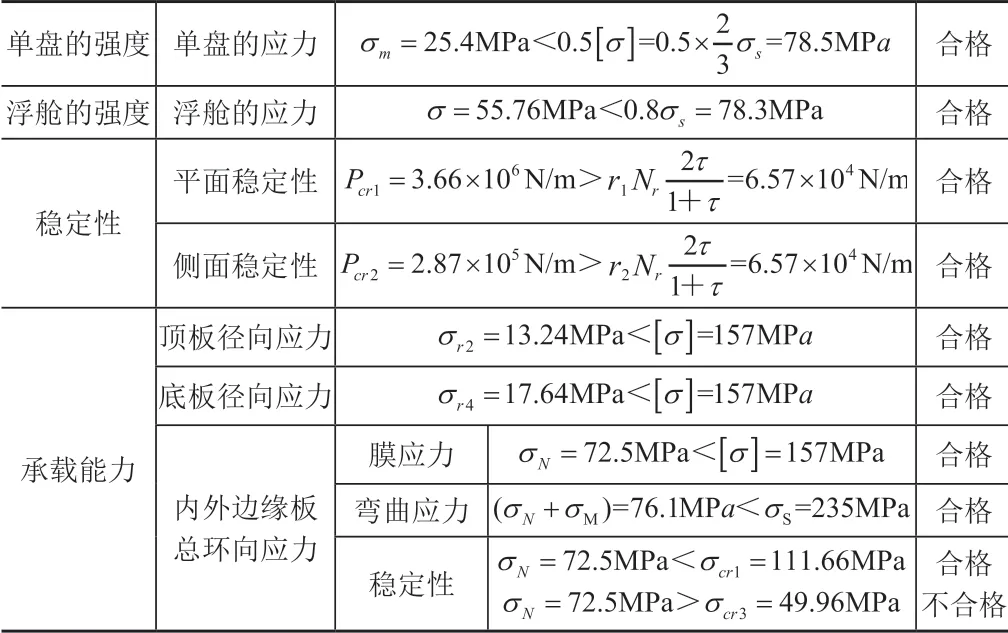

浮顶的强度及稳定性需校核单盘的强度、浮舱的强度、环形浮舱的整体稳定性(包括浮舱平面稳定性和侧面稳定性)和环形浮舱截面的承载能力(包括顶板、底板的径向应力和内外边缘板的总环向应力)。根据文献一和文献三中的公式进行计算,结果见表1所示

通过计算可知,外边缘板环向应力不满足要求,需在外边缘板上设置加强筋。因此,在外边缘板中心处设置50×5的角钢加强筋,经计算设置加强筋后,σcr1=355.3MPa,σcr3=199.8MPa 均大于[σ]值,浮舱稳定性合格。

表1 浮顶强度及稳定性校核结果合

4 结语

GB 50341—2014中仅给出了单盘式内浮顶的设计准则,并未给出具体的计算方法,参考文献一和参考文献三中也仅给出了单盘式外浮顶的计算方法,并未给出单盘式内浮顶的计算方法。本文根据单盘式内浮顶的设计准则并结合参考文献计算方法,总结了单盘式内浮顶的设计方法和设计思路。