纸张超声波干燥速率的试验研究

2020-04-08侯顺利孔祥玺

侯顺利, 门 鑫, 孔祥玺

(陕西科技大学机电工程学院, 陕西省造纸技术及特种纸品开发重点试验室, 西安 710021)

目前造纸工业上出现的微波干燥、热风干燥、电磁加热干燥、红外干燥等多种新型的纸张干燥方法,受成本、能耗、占地面积等因素的制约,并未被普遍应用[1],当前造纸生产干燥过程中仍然是以烘缸干燥技术为主,且干燥部耗能占据生产过程很大一部分[2-3]。

超声波是一种频率高于20 kHz的声波,在水中传播距离较远,且能量比较集中,穿透性强,方向性好,因此在各个行业的研究和应用都逐渐广泛起来。Garcíapérez等[4-6]通过研究超声波干燥柠檬皮和胡萝卜块受温度影响的问题,得出超声波能够明显水从液相到气相转移的扩散系数,并且发现中影响干燥的主要因素为施加的超声波功率大小,以及超声波对大孔隙多孔材料的干燥过程影响更大。Garcia-Perez等[7]通过研究低温下超声波对空气干燥速率的影响,既证明了不同功率的超声波在低温空气干燥期间强化传质速率的可行性,也改善了内部蒸汽扩散和外部对流过程,使得干燥时间减少65%~70%,传质系数从96%增加至170%,有效水分扩散率从407%增加至428%,超声波引起的这种现象在干燥材料的表面和内部都会产生,Mobaraki等[8]对超声波强化污泥进行了研究,结果表明使用超声波强化脱水,无需加热即可达到60%的干燥度。

王志杰等[9]介绍了超声波在造纸工业中的应用,超声波提高了酶对纤维素表面碳水化合物的水解速度,有利于纤维的分解。赵芳等[10]对胡萝卜超声波干燥预处理进行了仿真研究,结果表明超声波能够进行胡萝卜干燥预处理,样品干燥速率提升了3.9倍,且超声波干燥过程中主要依靠机械效应和空化效应;李盼盼等[11]通过研究超声波干燥布料的过程,发现传统风干布料的过程是速率先增大后减小,而超声波干燥布料的过程只存在降速阶段,当超声波与风干相结合,共同作用时,干燥过程降速更快,水分散除更快,且当干基含湿率达到0.5时结束超声干燥,可使能耗达到最小。Peng等[12]针对直接接触式超声波织物干燥,设计了一种压电式换能器,实验结果表明当频率为22.28 kHz时,具有较强的谐振特性,比传统的干燥方式速率提高了3~24倍。刘鑫等[13]研究了超声波功率对沙棘籽油提取的影响,发现当功率为700 W时,效果最好,当大于700 W时,效果又会减弱。

虽然超声波技术在造纸工业上有了一定的研究和应用,但中外超声波在造纸行业的研究集中在制浆过程和废水处理过程[14],并未涉及纸张干燥过程。因此,研究超声波干燥纸张的过程具有一定应用意义。

1 试验

1.1 试验装置

纸张超声波干燥的试验装置示意图如图1所示,主要包括变频超声发射器、数据采集和自主设计的纸张超声波干燥装置[15]。含水率测量仪用来测量试验浸泡前原始纸张的含水率,利用电子天平对试验材料进行定时称重,并记录瞬时质量,通过计算得出试验材料的含水率。试验过程中超声波频率的可调范围为18~40 kHz,功率的可调范围为0~900 W。

图1 纸张超声波干燥试验装置示意图Fig.1 Schematic diagram of paper ultrasonic drying test device

1.2 试验对象

研究振板厚度及含水率的影响时,试验采用大小为100 mm×100 mm的振板,采用大小为80 mm×80 mm的正方形文化用纸作为试验材料,试验材料初始质量为0.37 g,浸泡处理前含水率为6%,图2(a)所示为振板上放置试验材料的实物图,图2(b)所示为不同厚度的振板示意图,图2(b)中上排从左到右厚度分别为1、1.5、2 mm,下排从左到右厚度分别为2.5、3、4 mm。

研究超声波功率的影响试验过程中超声波频率为22.6 kHz,振板厚度为2 mm,试验中,采用大小为300 mm×300 mm,厚度为2 mm的振板,试验材料采用大小为190 mm×110 mm矩形的文化用纸,材料初始质量为1.2 g,浸泡处理前含水率为6%。

图2 不同厚度的振板上放置试验材料Fig.2 Test materials placed on vibration plates of different thicknesses

1.3 材料处理

试验过程中需对材料进行浸湿处理,使其达到预定的含水率,将材料分割成大小相同的正方形和矩形,放入静水中浸泡,通过控制材料的浸泡时间,来实现材料初始状态的含水率。相同含水率的材料一般浸泡10 min,从水中取出悬空至表面水分不能自由滴落,不同含水率的材料通过增加或减小浸泡时间来控制。

1.4 数据处理

试验中主要的误差存在于数据的测量过程,电子天平量程为0~110 g,精度为0.01 g,含水率测量会产生±0.5%的误差。

试验纸张干燥速率为

(1)

式(1)中:V是纸张在两个测量时间点之间的瞬时干燥速率,g/s;MP1与MP2分别是后一测量时间点t2时纸张的质量和前一测量时间点t1时纸张的质量,g。

试验纸张平均速率为

(2)

振板上水分质量变化为

M=MW0-MWt

(3)

式(3)中:M是振板上水分的质量变化量,g;MW0是振板上初始水分质量,g;MWt是振板工作后剩余水分质量,g。

2 超声波干燥纸张基本思想

超声波对纸张的干燥过程主要依靠自身良好的机械效应和空化效应,在干燥过程中,机械效应与空化效应密不可分,如图3所示,机械效应的高频振动产生的振动波使得材料反复高频拉伸,材料中的水分子随之高频振动,当处在波峰位置时脱离材料飞出,达到脱水效果。

图3 超声波机械效应作用原理示意图Fig.3 Schematic diagram of ultrasonic mechanical effect principle

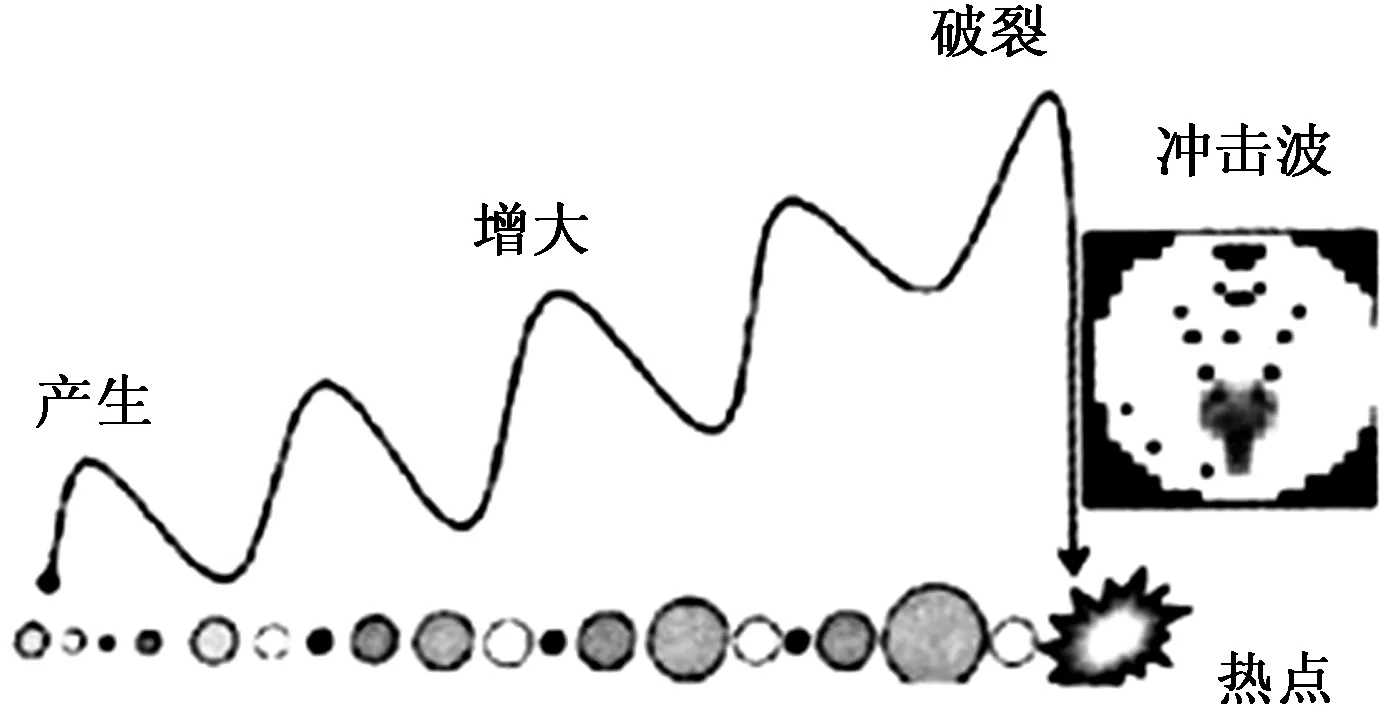

如图4所示,超声波使得水分子之间产生极小的气泡,随着能量的不断积累,气泡慢慢变大,到达极限之后,发生爆炸,能量释放的瞬间将水分子粉碎成0.5~10 μm的分子,呈雾状飘散出来,利用风扇吹走;同时,释放出大量的热,加速水分子迁移的速率。

图4 超声波空化效应作用示意图Fig.4 Schematic diagram of ultrasonic cavitation effect

3 结果及讨论

试验过程中发现,超声波的频率及功率、纸张初始含水率、纸张上表面施加压力和超声波振板厚度都会对干燥过程产生影响。

3.1 不同厚度的振板对应的最佳超声波频率

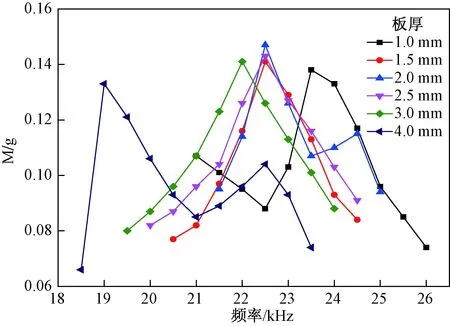

试验过程中发现不同振板厚度对于干燥速度的影响很大,为了探究不同厚度的振板对应的最佳超声波频率,超声波功率可在0~900 W内任选一值,试验过程中保持功率不变。经调试选取超声波功率大小为200 W进行探索性试验。

图5 超声波频率对不同厚度振板上减少水分质量的影响Fig.5 Effect of ultrasonic frequency on water weight reduction on vibrating plates with different thickness

图5所示为在不同超声波频率下,不同厚度的振板在工作3 s后,振板上水分减少变化图。在超声波功率不变的情况下,随着振板厚度的增大,最佳频率不断减小,振板厚度1、1.5、2、2.5、3、4 mm分别对应的最佳频率分别为23.6、22.6、22.6、22.5、22、19.1 kHz,而且两者保持非线性的变化关系。

超声波在使水产生雾化时的频率一般为40 kHz,但当水分子和纸张结合后,其结合强度发生变化,雾化频率也发生了变化,只有当超声波频率和湿纸幅本身所具有的固有频率一致或接近时,才能达到最佳的干燥效果,这与试验得出的最佳频率低于40 kHz是相符合的。

振板厚度不同,产生空化效应的超声波最佳频率也就不同。随着超声波频率的增大,不同厚度的振板,由于空化效应减少的水分质量有所不同,但都存在最佳频率,使得空化效应的强度达到最大。

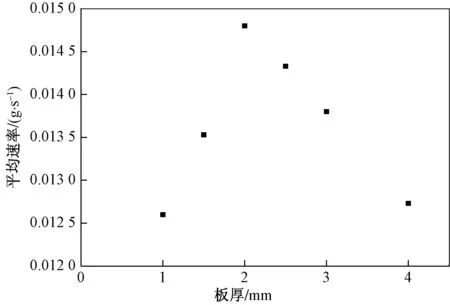

3.2 振板厚度对干燥速率的影响

干燥速率在1 s内达到最大,在1~5 s内迅速减小,5~30 s基本保持不变,如图6所示。这可能是由于初始阶段含水率相对较高,超声波能量传递效率高,因此干燥速率较快。随着含水率的减小,其传递效率不断减小,导致干燥速率迅速下降,最终保持不变。超声波干燥是一种非加热型干燥方式,与传统加热干燥方式不同,它可以在极短的时间内将干燥速率提升到最大,但其干燥速率衰减也十分迅速。因此,超声波干燥更适合于纸张的预干燥,设置在压榨部与传统烘缸干燥之间,可以大幅度提高干燥速度,以缩短干燥部长度。

图6 振板厚度对瞬时干燥速率的影响Fig.6 Influence of plate thickness on instantaneous drying rate

图7表示了振板厚度对平均干燥速率的影响。可以看出,随着振板厚度的增加,平均干燥速率呈现出先增大后减小的趋势,当振板厚度为2 mm时,平均干燥速率达到最大,这可能是当振板厚度较小时,超声波频率对空化效应的影响更加明显,最佳频率的减小使得空化效应强度增大,从而干燥速率增大。而随着板厚的增大,频率对空化作用强度的影响不足以消除振幅减小所带来的影响,使得干燥速率逐渐减小。因此,选定2 mm板厚进行后续纸张干燥,最佳频率为22.6 kHz。

图7 振板厚度对平均干燥速率的影响Fig.7 Influence of thickness of vibrating plate on average drying rate

3.3 纸张初始含水率对干燥速率的影响

图8表示了初始含水率对干燥过程的影响,不同含水率的纸张在试验过程中,最初始阶段0~15 s内的含水率变化差异较大,含水率较高的纸张开始干燥时变化较大,含水率下降速度较快。而含水率较低的纸张,其变化略小于含水率较高的纸张,但当纸张含水率下降到45%左右时,其下降速率开始变慢,这说明随着纸张含水率下降到一定程度时,超声波干燥速率也达到了一个稳定的范围。

图8 初始含水率对干燥过程的影响Fig.8 Influence of initial moisture content on drying process

超声波的机械作用使得纸张进行往复拉伸,在一定程度上破坏水与纸张之间的结合键,使得水分更容易从纸张内部脱离出来;放置在振板上的湿纸页受到振板的作用,纸页中的水分由于高频振动,被离散成直径为0.5~10 μm的水分子,水分子以集团状的水雾飘散出来,通过自然风吹走即可;湿纸页中的水分由于空化效应,水分中间会产生微小气泡,随着震动的持续,能量逐渐累积,气泡变大产生爆炸,形成有力的冲击波,将气泡周围的水粉碎成1~3 μm的微粒,雾状形态飘散出来,同时产生大量的热,加快水分子的转移速率。

图9所示,试验时长为60 s,在5~10 s,干燥速率急剧下降。在10~30 s,所有试验纸张的干燥速率基本不变,保持在0.02 g/s左右。含水率为62.86%、61.44%、58.84%的试验纸张,在30~35 s干燥速率出现上升趋势,在35 s时达到一个小的峰值。出现这种现象的原因可能是由于随着干燥的进行,超声波振板温度上升,此时空化效应与热效应共同作用,使干燥速率短时间增大。40 s之后速率下降基本保持平稳是因为当纸张含水量低至一定程度之后,水分子与纸张的结合强度较大,只能通过较为平缓的速率进行缓慢干燥。

图9 初始含水率对干燥速率的影响Fig.9 Effect of initial moisture content on drying rate

初始含水率不同的纸张,干燥速率几乎在相同时间内达到一个较为稳定的数值,最终保持在0.02 g/s左右。纸张初始含水率的高低几乎不会影响到超声波干燥的时间,而对于初始干燥速率影响较大,含水率越高,超声波初始干燥速率也越大,干燥速率下降的幅度和速度也越大。因此,超声波干燥更适合于不适宜过压且进缸干度较低的纸种,如卫生纸。

3.4 超声波功率对纸张干燥的影响

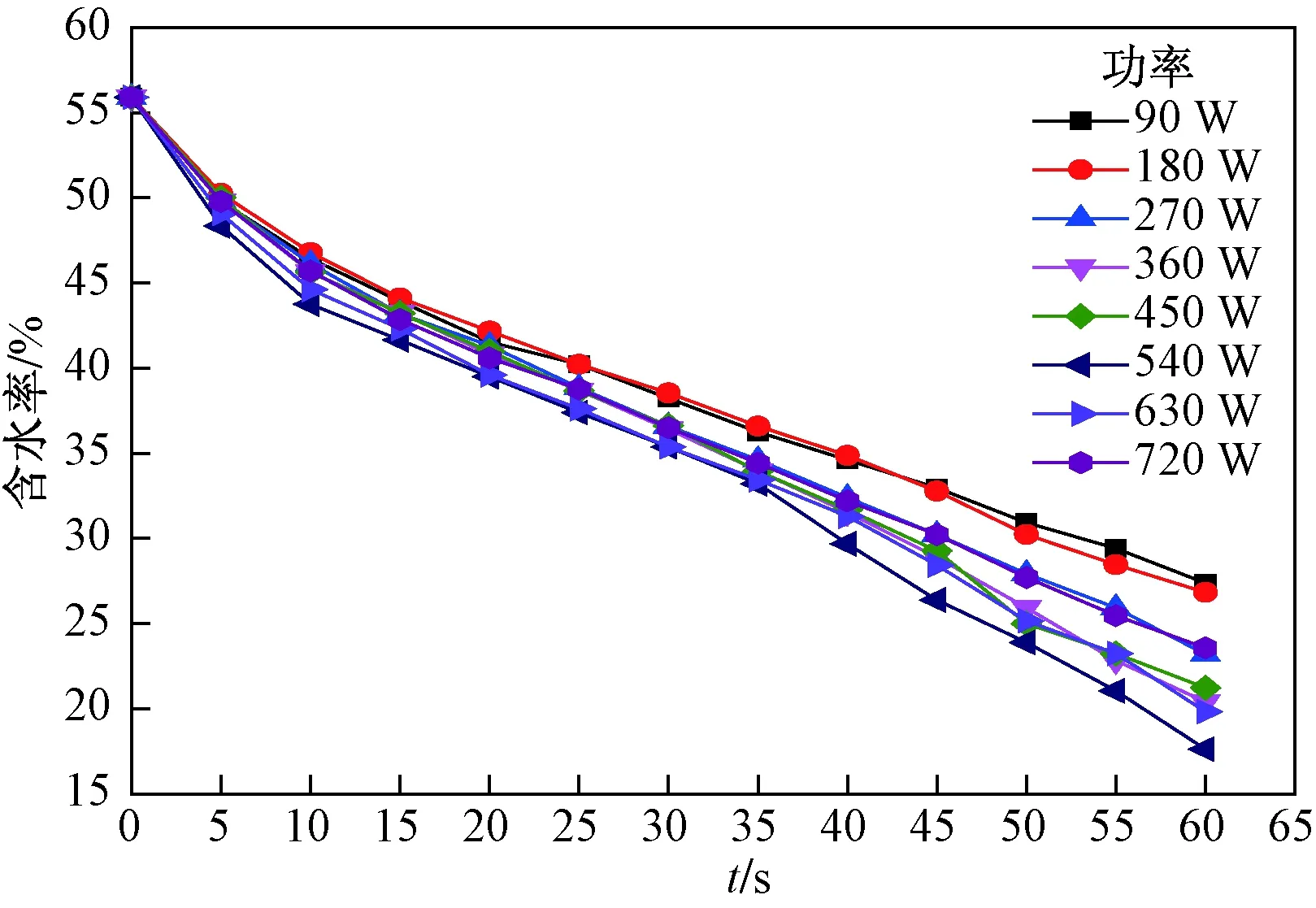

图10 超声波功率对干燥过程的影响Fig.10 Influence of ultrasonic power on drying process

试验中,所有试验纸张的初始含水率均为55.9%。如图10所示,当纸张含水率在40%~45%以上时,含水率的变化差异较大;当含水率在40%~45%以下时,所有试验纸张的含水率变化速率都出现明显减小。因此,超声波干燥更适合于设置在压榨部与烘干部之间,作为阶段性的高效干燥方式,当干燥当纸张含水率下降至40%~45%时,纸张即可进入烘缸干燥。

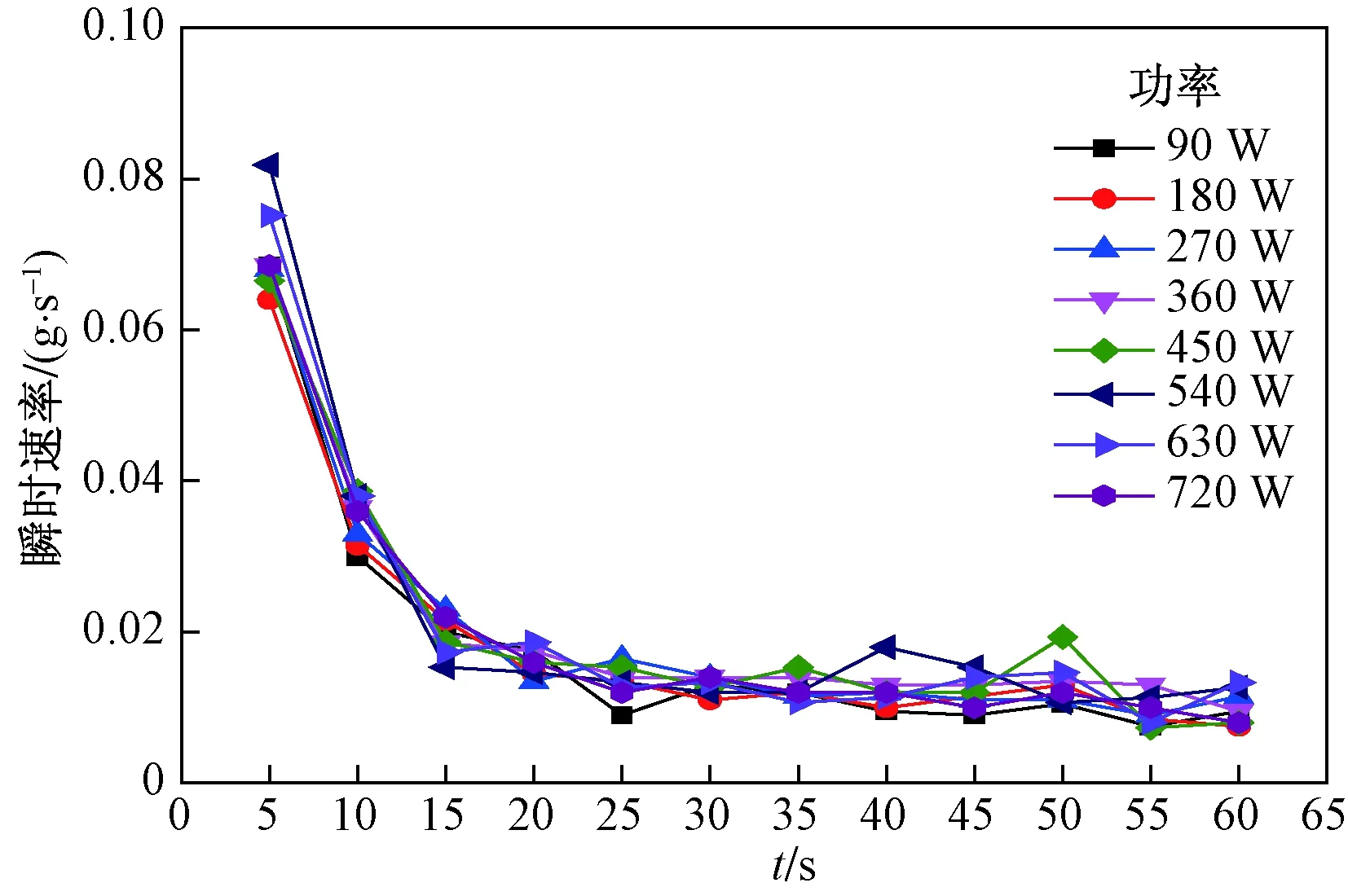

图11所示,随着超声波功率的增大,初始干燥速率先增大后减小,在功率为540 W时,初始干燥速率达到最大0.082 g/s,且在15 s时,所有试验纸张的干燥速率与初始干燥速率的差值基本都保持在0.06 g/s,这表明超声波功率对初始干燥速率的影响比较明显,而对于干燥过程中瞬时速率的变化量和变化趋势几乎没有影响。因此,超声波干燥纸张更适合作为一种辅助技术,在短时间内对纸张进行预干燥,以达到节约能源,减小烘干部长度。

图11 超声波功率对干燥瞬时速率的影响Fig.11 Effect of ultrasonic power on instantaneous drying rate

图12所示,纸张干燥平均速率随着功率的增大呈现出先增大后减小的变化趋势,两者之间保持非线性变化关系。当功率小于540 W时,随着超声波功率的增大; 纸张干燥平均速率也随之增大; 在540 W时,纸张干燥平均速率达到最大;当功率大于540 W时,平均速率出现下降趋势。因此,选定540 W为最佳的干燥功率。

图12 超声波功率对干燥平均速率的影响Fig.12 Effect of ultrasonic power on average drying rate

4 结论

(1)不同厚度的振板对应的超声波最佳频率不同,随着振板厚度的增大,最佳频率不断减小,两者之间保持非线性变化关系。当超声波功率固定为200 W,振板厚度为2 mm,最佳频率为22.6 kHz时,干燥速率在极短的时间达到最大值0.053 2 g/s,但是随着含水率的下降干燥速率迅速下降,因此更适合于纸张的预干燥。纸张初始含水率越高,超声波初始干燥速率也越大,因此更适合于进缸含水率较高的纸种。

(2)超声波干燥速率随着功率的增大呈现出先增大后减小的变化趋势,且两者保持非线性变化关系,当超声波功率为540 W时,超声波干燥速率最佳,达到最大值0.082 g/s。

(3)为了节约能源,超声波干燥更适合于设置在压榨部与烘干部之间,作为短时间高效的预干燥方式,当纸张含水率下降至40%~45%时,纸张即可进入烘缸干燥阶段。