丙烷脱氢分离段的模拟及优化

2020-04-08董忠哲苏佳林郭鑫

董忠哲,苏佳林,郭鑫

(昱创(天津)化工科技有限公司,天津武清301705)

丙烯作为重要的石油化工产品,是仅次于乙烯的重要石化基础原料,也是三大合成材料的基本原料,广泛应用于聚丙烯、环氧丙烷、丙烯腈、丙烯酸等的生产[1]。传统的丙烯生产往往是作为蒸汽裂解、催化裂化工艺等的联产或副产品,近年来随着丙烯产品需求量的逐步增长,丙烷脱氢制丙烯工艺备受关注[2]。

丙烷脱氢工艺基于异丁烷脱氢工艺发展起来,当前主要有UOP公司的Oleflex工艺、Lummus公司的Catofin工艺、Uhde公司的STAR工艺、Linde公司的PDH工艺、Yarsintez公司的FBD-3工艺[3]。其中UOP公司的Ole flex工艺、Lummus公司的Catofin工艺已实现工业化,应用较广泛。

某厂丙烷脱氢采用了UOP的Oleflex工艺,其中分离工段主要进行丙烷原料的预处理及反应产物的分离。该研究利用流程模拟软件建立了丙烷脱氢分离工段模型,并在此基础上对原工艺参数进行了分析和优化,以达到优化工艺流程降低装置能耗的目的,为实际工艺的优化提供了理论基础。

1 流程介绍

丙烷脱氢分离工段的流程见图1。该工段设置有脱丙烷塔、乙烷汽提塔、乙烷回收塔、丙烯丙烷分离塔,其中脱丙烷塔设有中间再沸器,丙烯丙烷分离塔采用了热泵技术以降低能耗。

丙烷原料进入脱丙烷塔中上部,塔顶为丙烷及以上组分,进入反应工段进行脱氢反应,脱丙烷塔塔底为C4+重组分,脱丙烷塔下部设置中间再沸器;来自反应工段的反应产物进入脱乙烷汽提塔上部,脱出反应产物中乙烷及以上组分,脱乙烷汽提塔塔底进入后续丙烯丙烷分离塔,塔顶经脱乙烷汽提塔塔顶空冷器部分冷凝后进入脱乙烷回收塔塔底;脱乙烷回收塔塔底经与脱乙烷回收塔塔顶不凝汽换热冷却后作为脱乙烷汽提塔塔顶回流,脱乙烷回收塔塔顶经深冷冷凝后,不凝气作为反应工段加热炉的燃料气,冷凝后液相全部作为脱乙烷回收塔回流;来自脱乙烷汽提塔塔底的脱乙烷物料进入丙烯丙烷分离塔中下部,丙烯丙烷分离塔塔底丙烷返回至脱丙烷塔,塔顶气相进入热泵一级压缩机,压缩后气相一部分作为丙烯丙烷再沸器热源,冷凝后液相作为丙烯丙烷分离塔回流,另一部分塔顶气相进入热泵二级压缩机,压缩后气相作为脱丙烷塔中间再沸器热源,冷凝后液相部分作为丙烯丙烷回流,部分作为丙烯产品出装置。

图1 丙烷脱氢分离工段流程

2 模型的建立及验证

2.1 热力学方法的选择和修正

丙烷脱氢分离过程主要组分有乙烯、乙烷、丙烷、丙烯及少量碳四、碳五,均属于非极性或弱极性物质,且该分离过程往往在高压条件下,因此采用状态方程较为合适。该研究选择SRK方程作为热力学模型,SRK方程对于烃类物系在临界区甚至超临界区都有较好的准确性,但SRK方程对于液相密度的计算值要小于实测值(除甲烷外)[4],因此在计算液相密度时采用Lee-Kesler方程进行修正,可以比较准确地计算烃类及其混合物的液体密度[5-6]。

2.2 精馏塔效率的确定

丙烷脱氢过程中主要为低碳碳氢化合物,精馏塔效率的确定对于分离过程的模拟至关重要,但精馏塔的效率不仅与分离物系有关,而且与精馏塔内件的形式有关,得到准确值并不容易,文献中[7]提供了塔效率值作为参考,列于表1中。

表1 精馏塔全塔效率

2.3 原设计值与模拟值的对比

表2为丙烷脱氢分离段的模拟值与原设计值对比,经对比表明,模拟计算值与设计值符合性较好,说明所建立模型比较准确,可用于丙烷脱氢分离段的优化。

表2 模拟值与原设计值对比

续表

3 流程的分析及优化

3.1 脱丙烷塔

脱丙烷塔作用为从原料中脱出其中的丙烷及以上组分,该塔设置有中间再沸器以降低过程的能耗。图2为进料位置(自上而下)、中间再沸器相对位置与塔顶冷凝器负荷的关系。从图2可以看出,随着进料位置的上移,塔顶冷凝器负荷减小,减小的趋势逐渐变小;随着进料位置与中间再沸器相对位置的增大,塔顶冷凝器负荷先降低,随后则趋于平缓,因此提高进料位置、增大进料位置与中间再沸器相对位置有利于降低塔顶冷凝器的负荷。

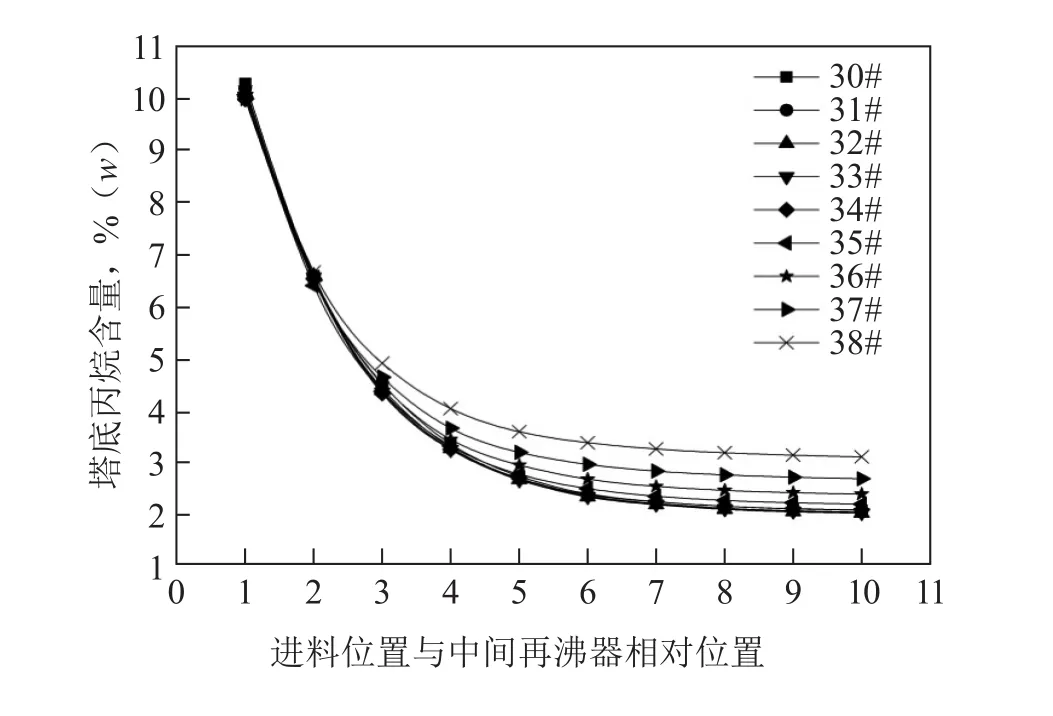

图3为进料位置(自上而下)、中间再沸器相对位置与塔底丙烷含量的关系,从图3可以看出,随着进料位置的上移,塔底丙烷的含量降低,但降低的趋势逐渐变小,因此提高进料位置有利于降低冷凝器负荷,在高于34#理论板后提高进料位置对冷凝器负荷变化影响不大,但会增加进料泵的负荷;随着进料位置与中间再沸器相对位置的增大,塔底丙烷含量降低,在相对位置超过8#后则趋于平缓,相应降低中间再沸器位置对冷凝器负荷变化影响不大,而由于中间再沸器采用热虹吸再沸器,将会影响到中间再沸器的循环和安装高度。综合以上分析,脱丙烷塔进料位置调整至34#理论板,中间再沸器位置调整至42#理论板较为合适。

图2 进料位置(自上而下)、中间再沸器相对位置与塔顶冷凝器负荷的关系

图3 进料位置(自上而下)、中间再沸器相对位置与塔底丙烷含量的关系

3.2 脱乙烷汽提塔、脱乙烷回收塔

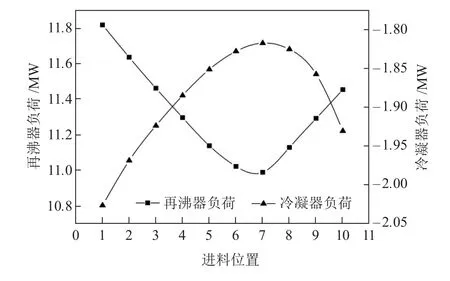

丙烷脱氢分离段中脱乙烷塔采用了脱乙烷汽提塔和脱乙烷回收塔串联操作,为降低脱乙烷过程中丙烷及丙烯的损失,脱乙烷回收塔塔顶采用深冷冷却,在脱乙烷汽提塔塔顶采用了空冷器降低塔顶丙烷制冷负荷,脱乙烷汽提塔进料位置位于脱乙烷汽提塔上段。图4为脱乙烷汽提塔进料位置(自上而下)与再沸器、冷凝器负荷的关系,从图4可以看出,随进料位置下移,再沸器负荷先减小后增大,冷凝器负荷先减小后增大,因此脱乙烷汽提塔的进料位置调整至7#理论板较为合适。

图5为脱乙烷汽提塔塔顶空冷器出口液相分率与脱乙烷汽提塔、脱乙烷回收塔总负荷(脱乙烷汽提塔再沸器、脱乙烷汽提塔塔顶空冷器、脱乙烷回收塔冷凝器)及脱乙烷过程丙烷、丙烯收率的关系,从图5可以看出随空冷器出口液相分率的增大,总负荷先减小后增大,丙烷、丙烯收率降低,因此空冷器出口液相分率为0.53时较为合适。

图4 脱乙烷汽提塔进料位置(自上而下)与再沸器、冷凝器负荷的关系

图5 空冷器出口液相分率与总负荷、丙烷/丙烯收率的关系

3.3 丙烯丙烷分离塔

由于丙烯丙烷的相对挥发度较小,且要求的分离精度较高,因此丙烯丙烷分离塔塔板数较多,回流比也较大,在丙烷脱氢分离工段中能耗最大。为降低该塔能耗,往往采用热泵流程,该工艺中采用了两级热泵压缩,第一级热泵作为丙烯丙烷分离塔再沸器热源,第二级热泵作为脱丙烷塔中间再沸器热源。

图6为丙烯丙烷分离塔进料位置(自上而下)与压缩机总负荷的关系,在分析过程中保证塔顶丙烯、塔底丙烷纯度为定值,从图6可以看出,随着进料位置下移,压缩机总负荷先减小后增大,因此进料位置设为104#理论板较为合适。

图6 丙烯丙烷分离塔进料位置与压缩机总负荷的关系

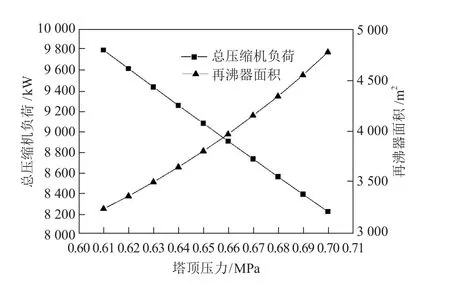

降低塔顶压力有利于提高丙烯丙烷的相对挥发度,在相同的分离精度下可降低回流比,降低再沸器负荷,但降低塔顶压力也使得热泵压缩机的负荷变大,且由于压力降低气相密度变小,造成塔直径增大。为分析塔顶压力的影响,规定丙烯丙烷分离塔再沸器传热系数为1 100 W/m2·K[8],一级压缩机出口压力1.25 MPa,二级压缩机出口压力2.70 MPa,压缩机效率按照85%计,塔顶丙烯及丙烷含量设为定值。图7为塔顶压力与压缩机总负荷、再沸器面积的关系,从图7可以看出,随着塔顶压力升高,压缩机总负荷降低,再沸器面积增大,但再沸器设备仅属于一次投资,因此提高塔顶压力有利于降低装置的整体费用,但为了保证再沸器有足够的传热温差,因此塔顶压力设为0.7 MPa较为合适。

图7 塔顶压力与压缩机总负荷、再沸器面积的关系

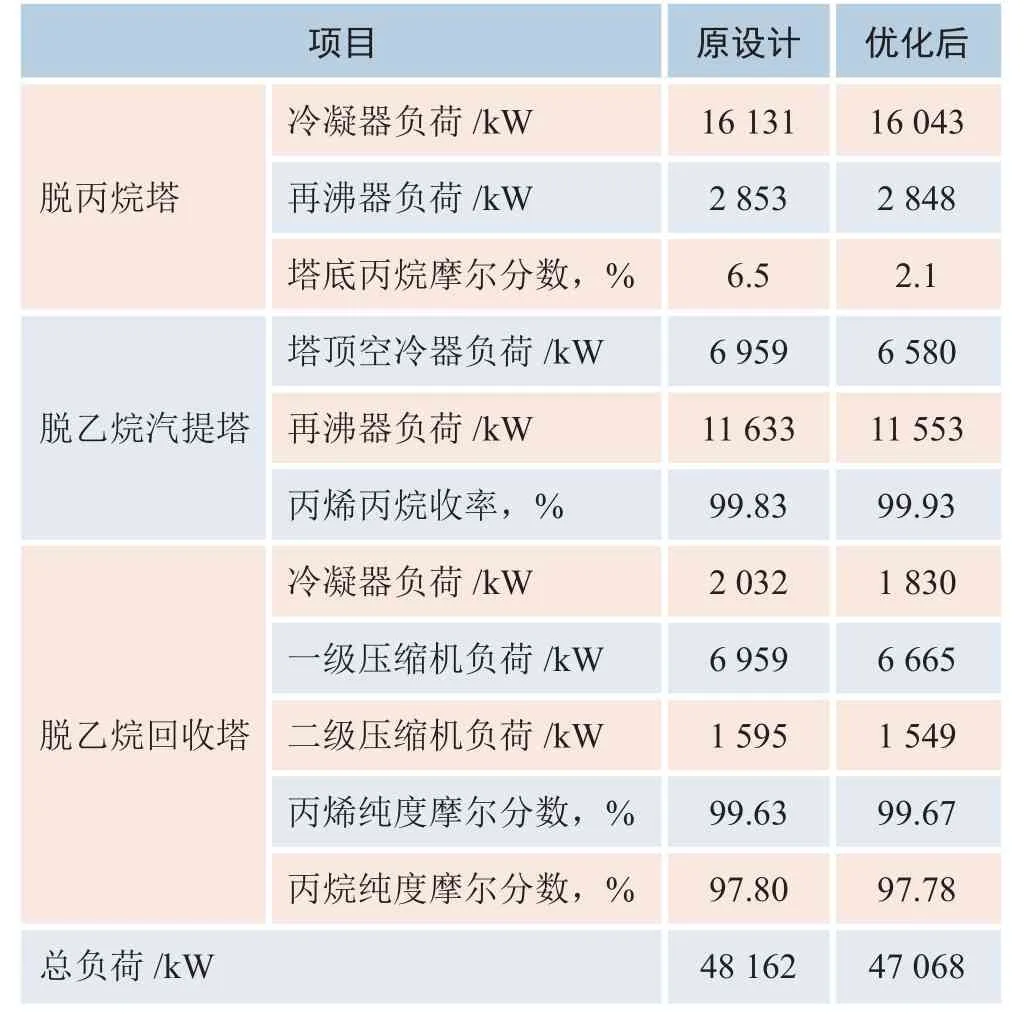

综合以上分析,对丙烷脱氢分离段进行了优化,确定了较优的工艺参数:脱丙烷塔进料位置调整为34#理论板,中间再沸器位置调整为42#理论板,脱乙烷汽提塔进料位置调整为7#理论板,脱乙烷汽提塔塔顶空冷器出口液相分率调整为0.53;丙烯丙烷分离塔顶操作压力调整为0.7 MPa,进料位置调整为104#理论板,优化前后工艺参数汇总列于表3中。

表3 优化前后工艺参数

优化后,脱丙烷塔塔底丙烷摩尔分数降低了4.4%,脱乙烷过程丙烯丙烷收率提高了0.1%,丙烷脱氢分离段总负荷降低了1 094 kW,节能效果较好,优化前后负荷对比及产品参数列于表4中。

丙烷脱氢原料主要来自外购,虽然大部分时间原料中丙烷质量分数比较稳定(95%),但在实际生产过程中丙烷含量也并非固定不变,因此该研究也利用优化前后的参数针对丙烷原料中丙烷质量分数波动-5%情况进行了计算,其中反应段丙烷转化率按照34%,丙烯选择性92.3%,对比结果列于表5中,从表5可以看出,相较于原设计参数,优化后,丙烷脱氢分离段总负荷降低了1 030 kW,而且也可以看出随着原料中有效组分丙烷含量的降低,造成装置总的丙烷循环量增大,相应的各塔负荷均有所增大,且随着乙烷等轻组分的增多,相应丙烷丙烯收率有所降低。

表4 优化前后的负荷对比及产品参数

表5 丙烷组成变化-5%时优化前后负荷及产品参数

4 结论

利用流程模拟软件建立了丙烷脱氢过程的模型,结果表明计算值与原设计值符合性较好。利用建立的模型,分析及优化了脱丙烷塔进料及中间再沸器位置、脱乙烷汽提塔进料位置及塔顶空冷器出口液相分率、丙烯丙烷分离塔顶操作压力及进料位置,得到了较优的操作参数。经过优化,脱丙烷塔塔底丙烷摩尔分数降低了4.4%,脱乙烷过程丙烯丙烷收率提高了0.1%,丙烷脱氢分离段总负荷降低了1 094 kW,优化节能效果较好。针对实际操作过程中丙烷原料组成的波动情况,分析了丙烷原料中丙烷质量分数波动-5%情况进行了对比,经对比发现,经参数优化后,丙烷脱氢分离段总负荷降低了1 030 kW。