消失模管件失圆变形的防止及控制

2020-04-08

(芜湖新兴铸管有限责任公司铸件事业部,安徽 芜湖 241002)

消失模铸造较传统铸造有其独特的优势,具有生产周期短,表面质量好等特点,同时随着消失模工艺的日渐成熟,且投资少、见效快,消失模铸造的应用越来越普遍。

与此同时,消失模铸造采用的EPS 及涂料构建的铸件模型刚性低,易变形的特点也非常突出,特别是在球墨铸件管件类典型的薄壁壳体件铸造应用中,对DN400 以上的较大型管件中更为明显,管件壁厚薄,中空尺寸大,且缺少结构支撑设计,失圆问题更为突出,无论在模样制备,黄模烘干,亦或是填砂造型都非常容易产生变形,防止变形难度较大,本文将从白模、黄模及造型过程讲述如何防止失圆,确保管件达到质量要求。

1 白模失圆的控制

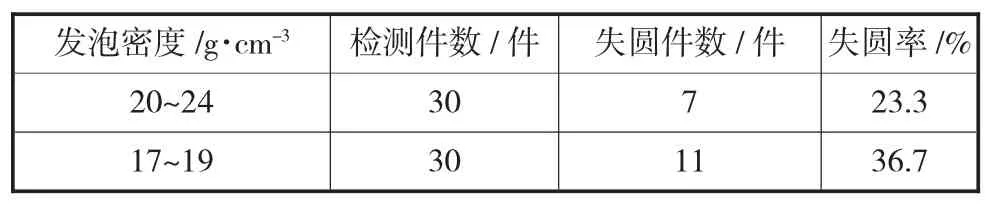

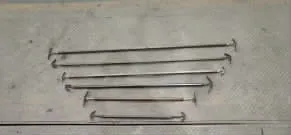

防止白模变形,密度和尺寸控制较为关键。对管件而言,主要安装面在承口、插口和法兰盘部分,对管体的圆度要求不是很高,所以管件的变形主要控制好安装配合位置。首先做好白模密度控制,对于配合位置,提高发泡密度可有效控制模片变形,在其他措施均相同的条件下,对一部分铸件的失圆情况进行跟踪,结果如表1 所示。结果表明提高配合面的模型密度,可以提高模片强度,对防止模形失圆有一定的效果,但是仅提高密度一种措施控制失圆,还是达不到最终目标。为了防止模型变形,另对组好的模型采用木条和泡沫支撑的方式,做好模型过程控制,提高管件承口部分的白模尺寸精确度和防止模样变形,减少管件几何尺寸与标准尺寸不符合缺陷。对于承口尺寸控制,一般管件生产均采用控制D1 面(管件承口外圆)尺寸来控制白模尺寸精度,但采用外圆测量和皮尺工具,误差较大,尺寸稳定性差。为此通过实际操作,公司开发了承口D3面(内圆)检查工装,如图1 所示,白模拼组结束,即用铸铁的工装进行尺寸校核,如图2 所示。对于一些弯头件采用木条支撑的方式可防止变形,经过试验,大大提高了白模尺寸的控制精度,如图3 所示。

2 防止黄模失圆控制

白模在刚刚浸完涂料后即变软,如果放置不当或浸涂受力不均极易产生变形,为了防止在这个工序模型变形采取了相应的措施:一是保证放置架平整,二是采用模型防失圆砂圈或定圆。

2.1 提高黄模烘干架强度

表1 部分铸件的失圆情况

图1 承口D3 面(内圆)检查工装

图2 白模套装检测

图3 弯头木条支撑防变形

因浸涂后模型变软,模型浸涂后一定要放在平整的烘干架上,防止模型在烘干过程中变形。原来模型烘干架采用的是3×30 的角铁,如图4 所示。使用过程中发现烘干架会因强度不够造成不同程度的翘变,由于架子不平导致模型在烘干过程中随着架子发生变形,针对这种情况将原来一些不平整的烘干架全部淘汰掉,制作材料更换成了40×50的矩形方管,加强了烘干架的强度,烘干架的平整度得到保证,降低了模型在烘干过程中变形的风险,黄模失圆情况得到控制,如图5 所示。

图4 角铁烘干架

图5 方管制作的烘干架

2.2 采用模型管口套砂圈或定圆措施

对于DN400-700 管件主要采用模型管口套砂圈的办法来防止口部变形。由于涂料有一定的强度,烘干后模型即初步定型,所以控制黄模烘干过程中的变形量比较关键.考虑到生产现场的可操作性,因DN400-700 管件,规格相对较小,主要采取最后一遍涂料湿套砂圈方式防止变形,为了保证砂圈的强度,砂圈用树脂砂制作而成,内部还加了圆条制成的芯股,如图6 所示。由于砂圈质量较重,对大于DN700 规格套装不方便,泡沫模型也会在一定程度上无法承受砂圈重量而导致受压变形,因此模型管口套砂圈的办法只用于规格较小的管件。

图6 DN400-700 采用套砂圈控制

对于大于DN700 规格的黄模,利用了泡沫质量轻的特点,在黄模烘干到半干状态,套上与模型尺寸相匹配的白模定圆,如图7 所示。此定圆保证模型在烘干过程中的圆整度,定圆为白模大板切割而成,使用时具有质量轻、尺寸易控制的优点,但要注意一定要在模型烘干到半干状态再套装,以免损坏模型的涂料层,若涂料层被破坏在浇注过程中会导致粘砂,所以套装的时间点控制尤为关键。

图7 DN800-1600 采用白模定圆

做好在模型完成烘干前加防失圆措施至关重要,对浸涂过程中由于受力不均造成的黄模变形进行校正和加固,使黄模椭圆得到有效控制,如图4为DN400 小规格套砂圈状态,图8 为自行设计制作的黄模变形校正装置,主要用于黄模失圆变形后的校正,使其圆整度控制在要求的范围内,多措并举共同保证黄模质量。

3 造型过程防止失圆控制

3.1 通过设备控制

图8 大口径防失圆支撑

振实台是消失模铸造的核心设备,黄模由于整体刚度小,在型砂震动填实过程,易受到型砂填充不均,或震动过大,型砂位移冲力作用,造成变形。为解决以上问题,制定了以下措施:

1)通过调整振动电机甩铁使型砂紧实率达到最好,如图9 所示;

2)同时减少型砂位移冲击。从表2 中可以看出,型砂紧实率高,管件失圆率指标就越好。

图9 振动参数调整及型砂紧实率测试

3.2 造型过程控制

消失模质量管控重在细节管控,无论白模的密度调整、支撑,还是黄模的支架改进和砂圈工装的使用,均是只为埋箱操作提供了一个尽可能合格的模型,但消失模造型过程中如果控制不得当,一样会前功尽弃,故消失模铸造每一个细节的管控都至关重要,不到成型出件,均要进行严格管控,造型埋箱过程操作不当仍会导致变形,造型过程中逐层加砂振实是防变形的基础,埋箱过程中仅使用树脂砂圈还不足以控制失圆,经过多次尝试,在黄型加砂圈入箱后,还需要加辅助措施进行再次固定、校正,因此在造型阶段,设计了防变形专用支撑,如图10所示即为不同规格的防变形支撑,操作如图11 所示,模型入箱后进行尺寸校核,支撑会撑在圆直径相对较小的位置,控制直径变形量,若检测模型直径均在公差要求范围内,也会十字交叉加支撑,防止加砂过程中的变形,图12 为加支撑后的效果图。

图10 防止失圆的辅助支撑

图11 造型过程测量尺寸并用支撑固定

图12 造型过程支撑固定的效果图

4 实际效果

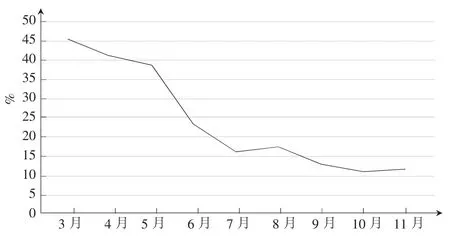

通过采取多项防失园措施,取得了较好的效果。通过对车间管件失圆率的统计数据来看,失圆率呈逐月递减趋势,图13 为数据趋势图,失圆率指标从原来的45%,降低到了12%,并稳定了近三个月,铸件失圆率得到有效控制。

图13 管件失圆率统计

5 结论

1)通过生产实践说明,消失模防变形要关注每一个步骤,从模型密度控制,白模尺寸检验,黄模烘干过程中支架的平整度,根据不同规格采用了砂圈和定圆两种不同的措施,再到造型过程中尺寸的校核,配合防变形工装的使用,层层把关、精细化操作,防变形的效果明显,可以大大减少消失模铸造的变形缺陷。

2)管件类失圆问题及复合防失圆技术的应用证明在消失模铸件实际生产过程,充分利用消失模技术的基础,同时配合其他铸造工艺的复合应用,对于减少和控制消失模自身技术短板是非常必要的。