1000 WN 挖泥泵高铬叶轮铸造过程质量控制

2020-04-08

(石家庄工业泵厂有限公司,河北石家庄 050100)

1000 WN 挖泥泵叶轮是挖泥船核心过流零件,其直径2 500 mm,水路500 mm,叶片3 枚,叶片厚度80 mm,盖板厚度72 mm,叶轮轮毂直径700 mm,最大热节圆直径230 mm,零件重量10.5 t.叶轮用于围海造田,输送的介质为海水泥浆,含有大量的砂砾、鹅卵石等坚硬颗粒,要求耐磨抗冲击。

1 叶轮化学成分设计

根据叶轮运行工况,其材质采用高铬合金铸铁,高铬铸铁体收缩大,热导率低,塑性差,易产生组织粗大、缩松缺陷[1],叶轮材料化学成分中适当加入Ni 元素,以提高材料的韧性与淬透性,增加基体强度,防止裂纹[2]。叶轮的化学成分为:ω(C)2.4%~3.3%,ω(Si)0.5%~1.0%,ω(Mn)0.8%~1.3%,ω(Cr)24%~30%,ω(Mo)0.3%~0.5%,ω(Ni)0.4%~0.6%,ω(P)≤0.1%,ω(S)≤0.1%,叶轮材料以化学成分作为验收依据。

2 叶轮铸造工艺设计

2.1 叶轮铸造工艺

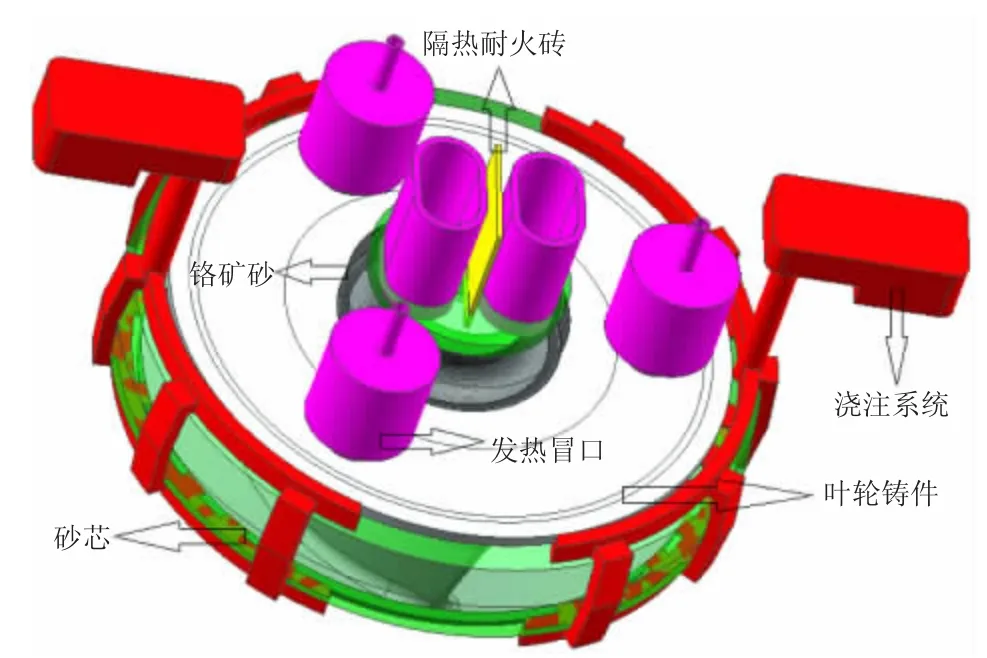

高铬叶轮铸造工艺方案以顺序凝固为原则进行设计,如图1 所示。顺序凝固可以使碳化物定向排列从而使得铸件具有良好的耐磨蚀性能[3]。叶轮采用木质模样,水路中分型,按叶轮水力图用数控加工EPS 模型镶嵌于木质芯盒内,形成整体砂芯,加工量12 mm,线收缩率径向2%,轴向1%,工艺出品率72%,叶轮后盖板及轮毂处采用发热冒口,轮毂内孔铬矿砂芯铸出,阶梯式浇注系统,双包浇注,利用铬矿砂削除热节,减少缩松。

2.2 浇注系统

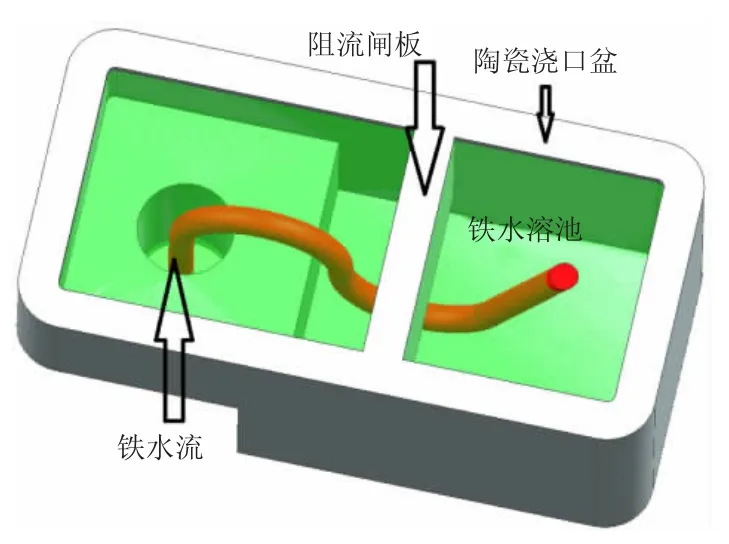

为减小铸件浇注过程温度梯度差级,避免铁水冲砂,铸件夹砂缺陷的产生,浇注系统采用封闭式阶梯状双层四道陶瓷浇注系统,F直∶F横∶F内=1.4∶1.1∶1,内浇口分散于前后盖板3/4 外圆上,浇口杯采用闸板式陶瓷浇口盆,如图2 所示。在浇注过程中,铁水流入熔池从阻流闸板下翻出进入直浇道,从而起到避渣效果,熔池的形成,可避免铁水飞溅,加速浇注。

图1 叶轮铸造工艺图

图2 闸板式浇口杯

2.3 冒口设计

叶轮轮毂最大热节φ230 mm,以模数法进行冒口设计[4],采用山东圣泉生产的椭圆形发热冒口,冒口模数为热节模数的1.05~1.25 倍,冒口间采用耐火砖进行隔离(见图1),减少浇注过程热量的相互传导而产生冒口下缩松,内孔粘砂缺陷的形成。后盖板设置3 个易割发热冒口,分别对齐叶片,其位置在叶轮直径2/3 处,避免冒口补缩与铸件收缩过程中收缩应力、相变应力叠加值超出材质强度而产生的裂纹缺陷。

2.4 铬矿砂使用

铬矿砂导热性强,随型优良,可在热节处进行铺覆,能够有效防止粘砂、缩松、裂纹缺陷,主要在叶轮以下几处进行铬矿砂铺设:前盖板背叶片处、进口处;冒口根部;轮毂根部圆角处;轮毂内孔砂芯;叶片与前后盖板交接圆角处。

2.5 铸造工艺模拟

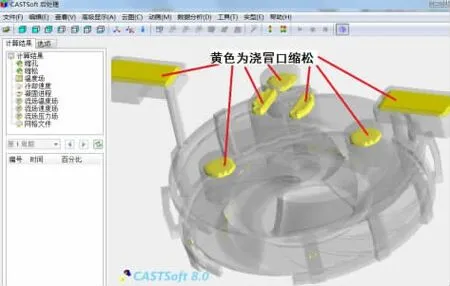

对铸造工艺设计完成后,利用CASTSoft 铸造工艺模拟软件对叶轮温度场、凝固场进行数值模拟分析,对缩松、裂纹进行预前判断[5],不断优化调整工艺参数,最终选取最优方案,如图3 所示,降低了因铸造缺陷产生废品的风险,加速了生产周期,节约了生产成本。

图3 铸造工艺模拟分析

3 造型过程控制

3.1 造型过程

型砂混制填充注意人工紧实,型砂中新砂质量分数配比不低于80%,24 h“8”字试块强度不低于0.8 MPa,铬矿砂与树脂砂之间吻合连接,不得产生隔层与剥离。

3.2 填砂制芯

芯砂为全部新砂,砂芯终强度不得低于1 MPa,砂芯内布置φ20 圆钢制成随形芯骨,并且预埋稻草绳进行浇注排气,打芯完毕,将EPS 实体叶片从砂芯中人工去除,形成整体砂芯,从而使得叶片厚度、弦距得以保证。

4 涂料涂刷

涂料采用定兴涂料厂生产的高强度醇基锆英粉涂料,波美度数值控制在60~66,采用喷涂形式,型腔涂挂3 遍,厚度不低于1.5 mm,砂芯涂挂5 遍,厚度不低于2 mm,涂料涂挂均匀,无堆积与起泡现象。

5 合箱紧固

叶轮下芯进行验箱,检测其壁厚,叶轮抬箱力56 t,为防止漂芯,将砂芯用M24 的螺丝杆与下砂箱固定,三道密封泥膏封好分型面,合箱完毕,用锁紧装置固定好砂箱,上砂箱放置载荷压铁,防止抬箱。

6 熔化浇注

铁水熔炼采用两个3 t 中频炉进行,而后倒入10 t 保温炉内进行浇前储备,三炉共用以满足16 t铁水用量需求,铁水在中频炉中过热到液相线以上200 ℃~250 ℃进行熔炼,铁水出炉温度控制在1 510 ℃~1 530 ℃,浇注前进行钒铁、钛铁孕育处理,硅铝脱氧处理,遵循高温出炉,低温浇注原则,浇注温度1 420 ℃±10 ℃,双包浇注,两包铁水浇注温差值在10 ℃之内,浇注时间在200 s 左右,浇注过程注意及时引燃排气,浇注后期点浇轮毂冒口,撒发热覆盖剂,浇注完成0.5 h、1 h、2 h 后,分别进行三次补浇冒口,以满足对φ230 mm 轮毂热节高效能补缩,防止缩松。

7 落砂清铲

浇注完成后3 h 松开砂箱锁紧装置,10 h 后适宜扒开轮毂冒口周边型砂,加速冒口散热,8 天后打开上砂箱,12 天后将铸件从砂箱拉出,松动下箱型砂,再将铸件放回型砂内,15 天后吊离铸件待清铲,落砂前用接触式测温仪进行测温,待铸件表面温度低于200 ℃方可抖箱落砂,而后清铲打磨,冒口打磨间断进行,连续打磨时长不得超过2 min,以防止打磨热量集中而产生裂纹缺陷。

8 软化退火

叶轮在加工前要进行软化退火处理,退火目的有两个。其一,降低叶轮硬度,便于切削加工;其二,均匀成分,降低叶轮淬火升温开裂风险,缩短奥氏体化保留时间,减少铸件淬火后的残余奥氏体,保证叶轮终硬度。由于叶轮轮毂壁厚达170 mm,铸件退火升温速度前期不超过50 ℃/h,温度升至700 ℃以后,升温加速,但升温速度不超过100 ℃/h,退火软化温度一般为960 ℃~1 000 ℃.退火组织为奥氏体+马氏体+碳化物,见图4.

9 淬火处理

叶轮软化退火后,进行粗车加工,而后进行淬火+回火处理,以转化组织,提高硬度,满足性能要求。淬火处理在升温阶段易产生裂纹缺陷,升温速度以30 ℃/h 为宜,且采用阶梯式升温模式,在200 ℃、300 ℃、400 ℃、600 ℃停留3 h 使叶轮温度均匀化,以减弱热节带来的壁厚不均的影响,且在900 ℃~1 100 ℃保温16 h 后,拉开炉门进行自然空冷,而后进行去应力回火,200 ℃~250 ℃保温6 h,自然空冷,其组织转化为回火马氏体(60%~65%)+共晶及二次碳化物(30%~35%)+残余奥氏体(<5%),见图5.孤立分布的杆状碳化物对基体割裂作用较小,使得叶轮韧性较高,大量的碳化物,特别是硬度高达1 200 HV~1 800 HV,M7C3型碳化物的存在使得叶轮具有良好的抗磨性能。淬火热处理后的叶轮硬度要≥55 HRC,硬度作为叶轮零件验收依据,通过淬火处理,实现叶轮优良的综合性能,以满足砂砾、鹅卵石坚硬颗粒的冲击与磨损的使用要求。

图4 退火态

图5 正火态

10 结论

历时半年,公司成功制造1000 WN 挖泥泵叶轮两件,如图6 所示。经机械加工后,没有发现缩松、裂纹缺陷,金相组织、硬度要求、探伤检测均达到了图纸要求。

图6 1000 WN 挖泥泵叶轮

通过合理的化学成分设计,利用铸造工艺模拟软件,对叶轮工艺进行前期分析,优化改进,发热冒口的高效能补缩;使用铬矿砂有效防止粘砂,指定合理的熔炼浇注工艺,过程控制的严管细作,退火、淬火处理的有力保障,使得1 000 挖泥泵叶轮高品质制造顺利进行,为大型挖泥泵叶轮的国产化制造提供了可借鉴的成功经验。