一种整体自装卸车的设计

2020-04-08张太林齐兰李成陈勇

张太林 齐兰 李成 陈勇

辽宁陆平机器股份有限公司 辽宁铁岭 112001

1 前言

整体自装卸车是一种集装卸、运输、集装化存储为一体的运载车辆,主要分为顺装式和侧装式两种形式,能够实现多舱一车的配置,极大节省运输车资源。整体自装卸车机动、灵活,能在丘陵、山地等复杂地形上快速机动;辅助随车自装卸系统,能在较短时间内完成方舱、集装箱、整装物资或托盘化装备的自装卸作业。

笔者设计的一种整体自装卸车,采用顺装伸缩臂结构,能够满足额定质量5 600 kg的装载需要,可装卸4 m方舱或集装箱,装载托盘的长度不小于4 100 mm。当装卸物存放平面低于车辆停放平面时,能够正常装卸作业;车辆在侧坡作业、纵坡作业,或车辆纵向与装卸物资纵向存在夹角时,能够实现装卸物资与自装卸车的导正、对中,完成不对正情况下的装卸作业。

2 自装卸车设计

顺装伸缩臂整体自装卸车,采用新一代某品牌中型高机动性通用战术车辆(6×6)作为载体,上装自装卸机构、液压系统、电控系统、后视系统等,可自行装卸4 m方舱、集装箱、托盘化整装物资,自装卸车组成见图1。

2.1 自装卸机构设计

自装卸机构是整体自装卸车的核心部件,采用顺装伸缩臂式结构,主要由副车架、举升臂、举升臂油缸、吊钩臂、吊钩臂油缸、导向装置及限位装置等组成。副车架纵梁与汽车底盘纵梁固定为一个刚性整体;举升臂下端铰接在副车架中后部横梁上;举升臂油缸沿副车架纵向中心线进行对称布置,下端铰接在副车架前部横梁上,上端铰接在举升臂中部两侧。吊钩臂套装在举升臂内,在吊钩臂油缸的作用下,沿举升臂内腔做往复运动;吊钩臂油缸一端铰接在滑动臂端部,一端铰接在举升臂内腔下端。自装卸机构效果见图2。

图1 顺装整体式伸缩臂自装卸车

图2 自装卸机构效果图

整体自装卸车需具备额定提升5 600 kg重物的能力,故采用ADAMS软件,仿真装载、卸载的全过程和动态受力曲线,合理设计装卸运动轨迹,分析自装卸系统最大受力,自装卸机构动力学分析如图3所示。

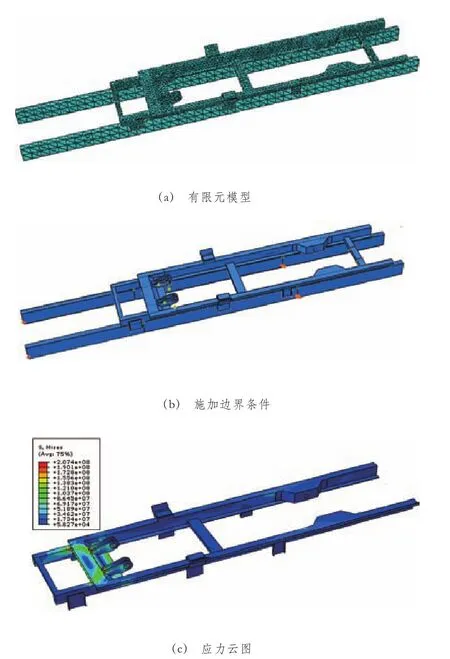

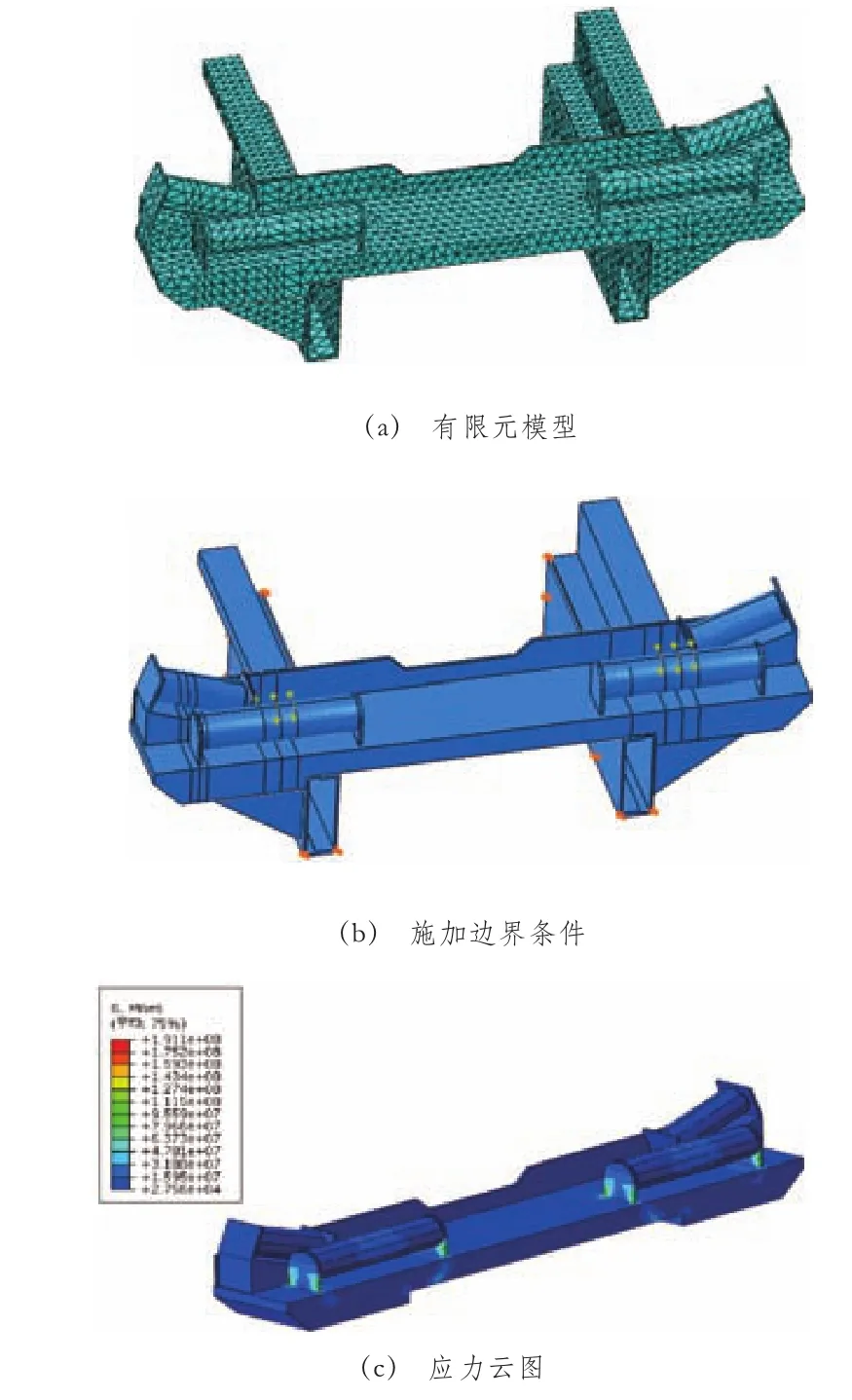

设计过程中,采用Abaqus软件进行有限元分析和强度校核,有限元单元类型为实体四面体单元。许用应力[σ]=σs/n,σs为材料的屈服强度,σmax为最大计算应力,不同工况下,最大计算应力由受力分析软件自动运算得出。σmax<[σ]时强度满足要求,反之则不满足要求。考虑零部件的重要程度、载荷计算及强度极限等因素,取安全系数n=2。HG60材质,屈服强度460 MPa,则许用应力为230 MPa;HG70材质,屈服强度590 MPa,则许用应力为295 MPa;45#钢,屈服强度360 MPa,则许用应力为180 MPa;钢质材料弹性模量206 MPa,泊松比为0.3,密度7 8 50 kg/m3。

图3 自装卸机构动力学分析

2.1.1 基本参数确定

设计时,先确定自装卸机构长度和高度,自装卸机构长度是指吊钩钩心到直滚轮轴线的水平距离,自装卸机构高度是指吊钩顶端到副车架下平面的垂直距离。

通过总体布置,压缩吊钩臂前端液压油箱和电控箱等结构件的尺寸;滚轮设置在副车架后横梁上方,后横梁与底盘纵梁后端面平齐,此处支撑位置最佳。在不改变底盘车架尺寸、保持底盘原有性能的前提下,确定自装卸机构长度尺寸为4 016 mm,尺寸示意见图4(a)。

自装卸机构吊钩中心距托盘导轨承载面的距离1 570 mm,在运输空托盘状态下,整车总高不超过3 100 mm,装卸时确保自装卸机构任何部位不与托盘发生干涉,吊钩臂自身高度满足极限条件下的作业需求,充分利用底盘前、中、后桥弹性元件的刚度特性值差异(即各桥中心处车架上表面离地高度的不同),确定自装卸机构高度为1 917 mm。自装卸机构与底盘组装后,在运载空托盘状态下,吊钩最高外沿距地3 085 mm,尺寸示意见图4(b)。

图4 自装卸结构尺寸

2.1.2 副车架结构

副车架是自装卸机构的安装平台,是上装货物的承载平台,承载和固定方舱、集装箱和托盘化整装物资。副车架主要由左、右纵梁、各横梁、举升臂铰支座、举升臂油缸前铰支座、托盘支承座(滚动支承座、滑动支承座)、托盘锁止钩、连接板等组成。为充分利用底盘自身的刚强度,满足额定质量5 600 kg的装载需要,副车架纵梁与汽车底盘纵梁采用刚性接触结构,通过连接板和螺栓固定为一个刚性整体,此种连接方式,有利于在自装卸过程中,利用底盘车架自身的刚强度提高副车架的刚强度,利于副车架的结构优化和轻量化。副车架结构见图5。

图5 副车架结构图

副车架各主要梁构件采用6 mm厚HG60优质高强度结构钢冷弯成形,再组焊成一体。外形尺寸(长×宽×高)为4 750 mm×1 610 mm×303 mm。左、右纵梁截面采用Z字型结构,保证上装宽度空间满足装卸机构的布置要求。经计算,副车架最大计算应力为207.4 MPa,小于许用应力230 MPa,强度满足要求。副车架有限元分析见图6。

图6 副车架有限元分析

2.1.3 举升臂和吊钩臂

举升臂长度和翻转轴位置、吊钩臂伸缩行程,是设计自装卸机构时重点考虑的参数。装卸时,前桥车轮不能离地,后桥不能超载;吊钩臂伸缩行程要保证托盘装载到位,与举升臂预留适宜的重合长度;吊钩中心的运动轨迹尽可能低,以减小托盘的装卸角,托盘与自装卸车尾部不发生干涉;举升臂油缸的作用力臂尽量大,工作行程尽量小。

按上述设计要求和作业工况,确定举升臂长度为1 665 mm,吊钩臂与举升臂重合长度为470 mm,吊钩臂最大行程为850 mm,吊钩臂油缸闭合长度为1 310 mm。举升臂油缸闭合长度为1 900 mm,最大行程为1 380 mm。装卸作业时,举升臂最大摆动角度可达141°,在装卸物存放平面低于自装卸车停放平面时,可进行正常装卸作业。举升臂和吊钩臂工作状态见图7。

图7 举升臂和吊钩臂工作状态

举升臂横截面设计成箱形结构,采用6 mm厚HG70优质高强度结构钢冷弯成形,再组焊成一体,局部进行加强。举升臂后端为铰接轴套,通过翻转轴与副车架举升臂铰支座相联;中部为油缸后铰支座;内腔设有吊钩臂油缸铰接轴套,用于吊钩臂油缸的铰接固定。经有限元分析和计算,举升臂最大计算应力为156 MPa,小于许用应力295 MPa,强度满足要求。举升臂有限元分析见图8(a)~(c)。

吊钩臂整体为L型,水平部分设计成等截面箱形结构,垂直部分设计成上小下大的变截面箱形结构,采用6 mm厚HG70优质高强度结构钢冷弯成形,再组焊成一体,局部进行加强。吊钩臂下部设油缸前铰接轴套,顶端设置吊钩,吊钩选用45#钢,调质处理。吊钩设计时,保证托盘吊环在吊钩内运动平稳,减小运动冲击,避免产生脱钩现象,兼顾挂钩、摘钩方便性,对吊钩头部形状进行优化,在保证吊钩强度的基础上,通过改变导向段曲率半径,合理设计吊钩线形,外曲面和内曲面均采用二次曲面。装卸时吊钩状态见图9。

经有限元分析和计算,吊钩臂最大计算应力为251.3 MPa,小于许用应力295 MPa,强度满足要求;吊钩最大计算应力为94.97 MPa,小于许用应力180 MPa,强度满足要求;吊钩臂有限元分析见图8(a)、(b)、(d)、(e)。

2.1.4 导向装置和后横梁

图8 举升臂和吊钩臂有限元分析

图9 装卸作业时吊钩状态

导向装置是自装卸车装卸作业的专用导向机构,设置在副车架后横梁上两侧,包括一对水平滚轮和一对斜滚轮。托盘导轨与水平滚轮接触,有效减小装卸过程中的摩擦阻力,降低系统工作压力,同时延长托盘导轨的使用寿命。根据托盘导向角度和结构空间要求,斜滚轮倾角设计为24°,当车辆在侧坡上作业,或车辆纵向与托盘纵向存在夹角,依靠斜滚轮的斜度使托盘产生侧向力,使托盘与自装卸车导正、对中;同时,利用高度的变化,限制托盘导轨脱离水平滚轮。导向装置和后横梁结构见图10。

图10 导向装置和后横梁

滚轮均选用45#钢,调质处理。后横梁采用6 mm厚HG60优质高强度结构钢冷弯成形,再组焊成一体。经有限元分析和计算,滚轮最大计算应力为95.59 MPa,小于许用应力180 MPa,强度满足要求;后横梁最大计算应力为191.1 MPa,小于许用应力230 MPa,强度满足要求;导向装置和后横梁有限元分析见图11。

图11 导向装置和后横梁有限元分析

2.1.5 限位装置

限位装置是自装卸车中固定和限位托盘的主要部件,设计成五点限位结构,采用吊钩和左右两侧锁止钩三点限位,在托盘导轨前端设置两个限位锥销,提高装卸过程和越野行驶时的可靠性和安全性。限位装置结构见图12。

图12 限位装置

2.2 液压系统设计

整体自装卸车装卸方舱、集装箱、托盘化整装物资时,自装卸机构采用全液压驱动形式。利用汽车底盘的动力,通过加装取力器,带动液压泵运转,输出具有压力能的液压油分别进入不同的系统回路中,其方向、压力、流量被控制元件调控后,经管路传输到各执行元件中,实现各机构的动作。液压系统包含2个基本回路,即举升臂回路和吊钩臂回路,主要由斜轴式轴向柱塞泵、负载敏感比例多路阀、平衡释放阀、双向平衡阀、行程控制阀、防爆阀、手动泵、举升臂油缸、吊钩臂油缸、液压管路及附件等组成,液压系统原理见图13。

经计算,确定液压系统的主要参数如下,系统工作压力为27 MPa,系统流量为56 L/min,泵工作转速为1 300 r/min。液压系统采用电控操作和手动操作两种操作方式。

2.3 电控系统设计

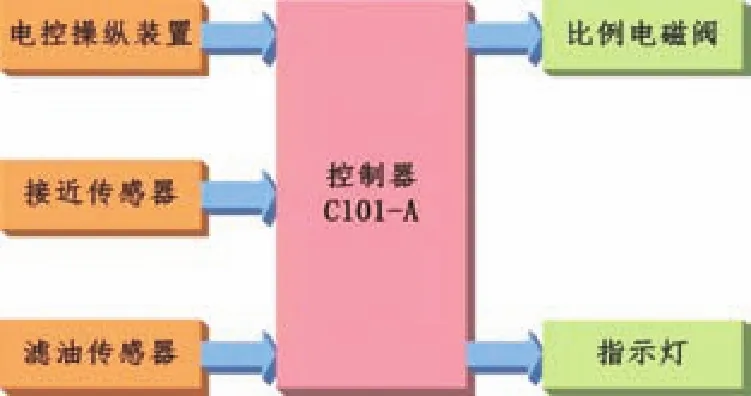

电控系统采用PLC控制系统,控制器将采集的输入信号和反馈信号,经过数据处理,输出控制信号,实现装、卸动作的“一键式”操作和有序动作;实现油缸伸、缩速度的无级调节;检测和指示各类故障信息,避免出现危险状态。

电控系统采用底盘电源供电,主要由PLC控制器、电控操作装置、接近传感器、滤油传感器、比例电磁阀、指示灯等组成,原理框图见图14。

PLC控制器选用专门为行走机械控制而设计的C101-A可编程控制器,该控制器电磁兼容性好,功能强且可宽温使用,抗冲击,适合车载工况。C101-A控制器采用SmartPLC嵌入式操作系统和OpenPCS开发软件,完全兼容国际PLC标准的IEC61131-3,界面友好且编程灵活。C101-A控制器集成在电控箱内,安装在驾驶室后左侧,其安装位置见图15。

图13 液压系统原理图

图14 电控系统原理框图

电控系统设置了驾驶室内操作和驾驶室外有线遥控器操作两种方式,通过操作电控手柄实现“一键式”装、卸动作。系统中设置6组传感器,输出信号均传给PLC控制器,传感器的布局见图16,1、2位设置滤油传感器,用于判断液压系统中回油和高压滤油器是否堵塞;3、4位和5、6位设置接近传感器,用于检测各动作机构的位置状态,其中,3、4位用于检测吊钩臂装卸是否到位,5、6位用于检测举升臂装卸是否到位。

图16 传感器布局

图17 视频主机

2.4 后视系统设计

人员在驾驶室内操作时,无法从后视镜观察尾部装卸作业情况,存在作业危险。为了提高安全性和可操作性,加装了后视系统,见图17。

后视系统的7″视频主机安装在仪表盘上方(靠近驾驶员座位),共配置三个摄像头:第一个位于车辆尾部中间,用于倒车影像观察;第二个位于车辆尾部左侧,用于在侧面观察吊钩臂、举升臂的运动情况;第三个位于驾驶室顶部,用于俯视观察整个吊装过程。影像既可单屏显示,也可同时多屏显示。

后视系统预留通信接口,采用CAN总线通信方式,通过与PLC通信,实现装卸信息显示和语音提醒功能。系统配置测距探头,可探测、显示本车与待装卸物之间的距离。

3 基本性能试验

研制样车产成后,进行了机、电、液系统的运行调试,保证自装卸机构工作动作准确、安全和可靠。调试过程按空转、空载、负载装卸几个阶段分别进行。调试后,进行了质量和尺寸参数测量、装卸时间测试和短途行驶试验。为验证性能指标,进行了应力测试,测试各种作业工况下,举升臂、吊钩臂、吊钩、副车架等主要结构件在各种作业工况的最大应力;进行了液压系统参数测试,包括液压系统的压力、流量和温度,液压系统测试见图18。测试数据与设计方案计算结果基本吻合。

图18 液压系统测试

针对通用托盘、罐体托盘等装载工况,进行了极限作业能力测试;装卸物存放平面低于车辆停放平面装卸作业,高度大于400 mm;装卸物与车辆纵向夹角作业,夹角大于10°;侧坡作业,坡度大于10%;纵坡作业,坡度大于20%;各装载工况和极限作业工况下,均可进行正常装卸作业。按标准的要求,在专用试验场进行了长途行驶、循环作业可靠性、高低温等性能试验,结果各项性能指标均满足设计要求。

4 结语

本文分析了基于某中型高机动性底盘的顺装伸缩臂整体自装卸车的功能,详细介绍了自装卸车的设计,进行作业工况的运动分析,对自装卸机构的主要结构进行了有限元分析和校核。样车产成后,进行了各项基本性能试验,验证了理论计算的准确性、设计方案的合理性和可行性。

该自装卸车已研制成功,机、电、液系统动作安全、稳定、可靠,满足使用要求,为同类产品的设计积累了经验。随着第三代中型高机动性战术车辆的广泛应用,该自装卸车应用范围也将越来越大。