汽车侧翻试验台非接触式防翻装置的设计开发

2020-04-08何小三1李进军2潘玉明2

何小三1 李进军2 潘玉明2

1.汉阳专用汽车研究所 湖北武汉 430070

2.中国人民解放军32379部队

1 前言

随着汽车工业的不断发展,车辆行驶的安全性受到越来越多的关注,根据美国公路安全局的统计数据,在所有交通事故中,汽车侧翻事故的危害程度仅次于汽车碰撞事故。汽车侧翻事故带来的损失非常之大,据统计,在欧洲和北美造成人员伤亡的汽车事故中侧翻事故占20%以上。

目前,进行汽车侧倾稳定性评价主要通过实车测试,利用侧翻试验台来确定车辆的最大侧倾稳定角,但实车测试存在一定的翻车风险,造成安全事故。标准GB/T 14172-2009《汽车静侧翻稳定性台架试验方法》中对防侧翻安全设备要求“为防止试验时汽车发生侧翻事故,须有专用的防侧翻的安全设备。安全设备对汽车的约束力在汽车达侧翻临界状态前均应为零”。现有的防侧翻设备主要是在车辆一侧固定绑带或者是安装移动式防护支架。采用绑带时,绑带施加给被试车辆的力不会完全为零,在一定程度上影响侧倾稳定角的试验结果,同时,如发生侧翻事故,存在将整个试验台面拉脱的风险;利用可移动式防护支架,能保证试验的准确性,但车辆结构形式各异,无法充分保证被试车辆的安全。绑带式防翻装置如图1所示。

基于此,笔者设计开发了一种非接触式的防侧翻试验装置,试验过程中支撑板始终与被试车辆保持一定的安全距离,能够避免车辆因达到侧倾临界角而发生侧翻事故,确保试验安全,保证试验结果的准确性。

图1 绑带式防翻装置

2 整体设计

2.1 侧翻试验台工作原理

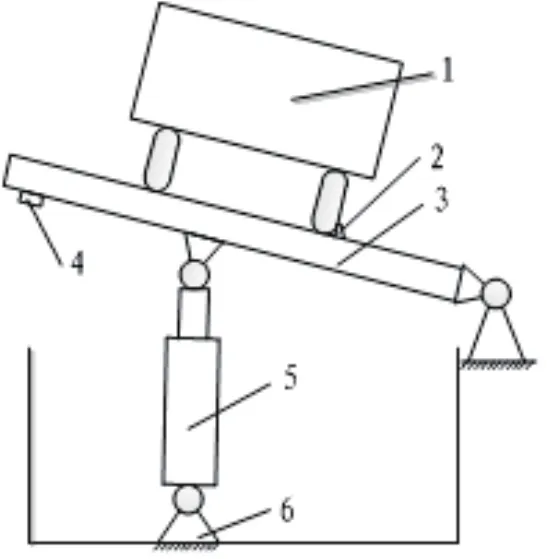

侧翻试验台主要由支撑翻转平台、液压系统、控制系统及传感测量系统构成。被试车辆通过防侧滑装置(挡块)停稳在支撑翻转平台上,通过液压泵驱动举升液压缸带动平台翻转,通过传感测量系统记录支撑平台的实时侧倾角度,从而实现被试车辆侧倾稳定角的测量。侧翻试验台工作原理如图2。

图2 侧翻试验台工作原理图

2.2 方案设计

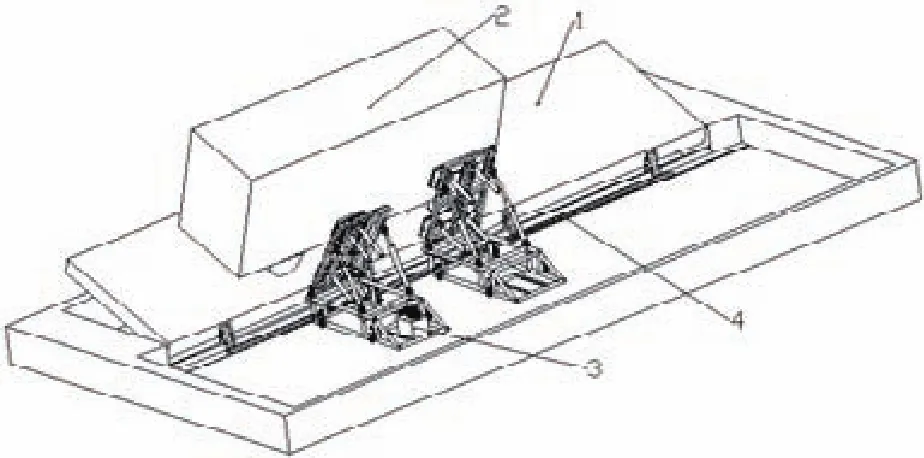

为保证被试车辆的安全,结合侧翻试验台的实际使用工况,防翻装置由前、后两套支撑装置组成。两套支撑装置分别对应安装在车辆的前部和后部位置处,当车辆达到侧倾临界值时可以有效地支撑被试车辆,防止车辆因失去平衡而发生侧翻事故,如图3所示。两套支撑装置之间可以沿轨道滑动,通过调整前后位置来满足不同长度车辆的试验需求;通过调整支撑装置中支撑板的具体位置,满足不同宽度和不同高度车辆的试验需求。试验过程中,支撑板始终与被试车辆保持非接触的跟随运动,不对试验过程造成任何影响。

图3 防翻装置工作示意图

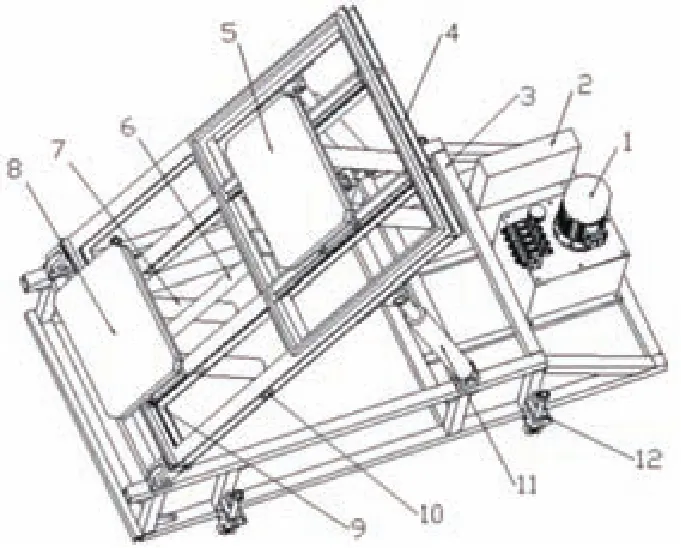

支撑装置主要由支撑底座、支撑架、上、下支撑板、液压系统、控制系统等组成,如图4。

安装在支撑架上的上、下支撑板对车辆进行支撑保护,下支撑板用于对车辆下部进行支撑,主要为轮胎位置;上支撑板用于对车辆上部进行支撑,上、下独立工作。

液压系统为整个支撑装置提供动力,通过2只随动液压缸驱动支撑架进行翻转,实现对被测试车辆的侧倾角度跟随;通过高度调整液压缸驱动上支撑板沿高度方向运动,实现不同高度车辆的测试;通过4只支撑液压缸分别驱动上、下支撑板沿车辆宽度方向运动,实现不同宽度、不同形状车辆的测试。

安装在侧翻试验台上的角度传感器,实时测量被测车辆的侧倾角度,安装在支撑架上的角度传感器实时测量支撑架的角度,通过闭环控制实现支撑架的自动跟随。安装在支撑板附近的超声波位移传感器,实时测量支撑板与车辆之间的距离,通过闭环控制,确保支撑板与测试车辆始终保持预定的安全距离。支撑底座上安装有升降脚轮,可以方便支撑装置的移动,支撑板表面铺有橡胶软垫,保证车辆安全。

同时,考虑到有些车辆的特殊形状,通过超声波位移传感器实时探测距离存在一定的不确定性,在自动控制的基础上增加了远程遥控控制,可以通过人工手动控制支撑板的跟随。

2.3 主要参数指标确定

GB 7258-2017《机动车运行安全技术条件》对汽车的侧倾稳定角有如下规定:

图4 支撑装置结构图

1、罐式汽车和罐式挂车在满载、静态状态下,向左侧和右侧倾斜的侧倾稳定角应大于或等于23°;

2、除消防车外的其他机动车在空载、静态状态下,向左侧和右侧倾斜的侧倾稳定角应大于或等于:

——三轮机动车(包括三轮汽车和三轮摩托车,但不包括前轮距小于或等于460mm的正三轮摩托车,下同):25°;

——总质量为整备质量的1.2倍以下的机动车:28°;

——总质量不小于整备质量1.2倍的专项作业车和轮式专用机械车:32°;

——其他机动车(特型机动车、两轮普通摩托车及轻便摩托车除外):35°。

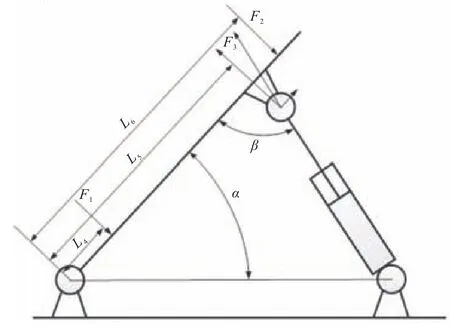

考虑到汽车不同的侧倾稳定角要求,支撑架的随动角度设计为69°~53°,对应试验平台21°~37°。同时依据GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》相关车辆尺寸、质量相关要求及常用轮胎的规格尺寸,支撑装置其他参数设计如表1。

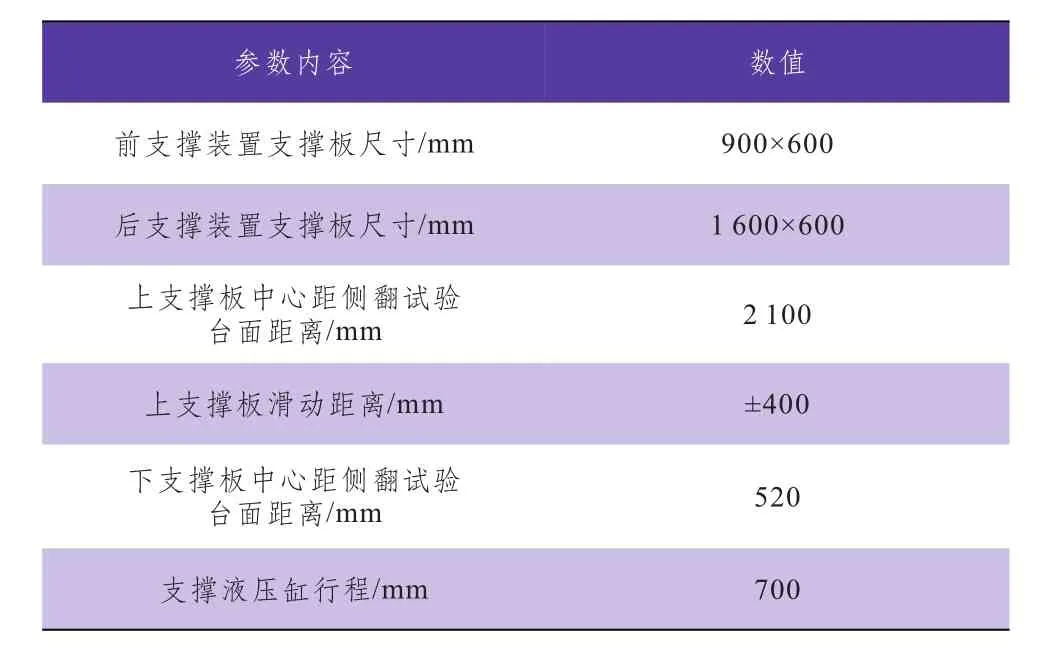

表1 支撑装置设计参数

3 结构设计

3.1 支撑结构设计

支撑装置主要的支撑结构为支撑底座和支撑架,均为框架式结构,两者之间通过铰座进行连接,框架结构通过H型钢和矩形管焊接而成,从而满足结构的强度要求。支撑架上表面安装有燕尾槽结构,通过高度调整液压缸带动上支撑板沿燕尾槽运动实现上支撑板沿支撑架表面的上下滑动。

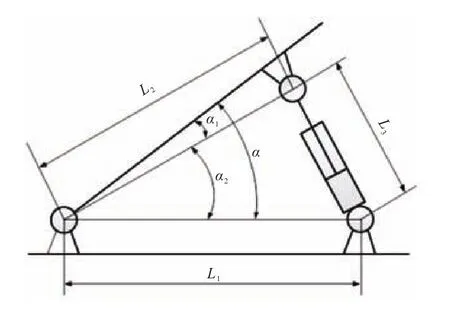

如图5所示,支撑架的角度α范围为69°~53°,利用公式(1)可计算出随动液压缸的行程。

图5 支撑架运动示意图

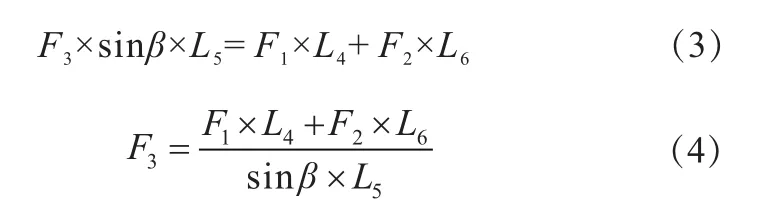

利用余弦定理有:

式中,L1为底座上两铰座之间的距离;L2为支撑架上铰座之间的距离;L3为随动液压缸铰接点之间的距离;α1为铰座的固有角度;α2为随动液压缸的举升角度。

图6 支撑架受力分析图

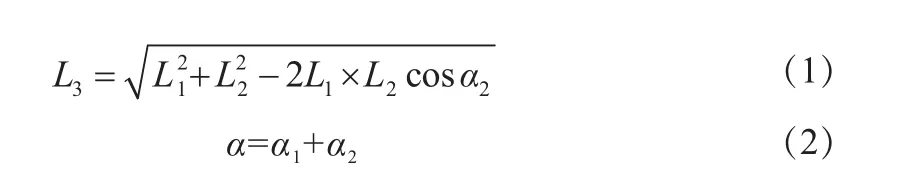

支撑架的受力状态如图6,随动液压缸的受力通过公式(4)进行计算。

式中,F1为下支撑板受力大小;F2为上支撑板受力大小;F3为随动液压缸合力;L4为下支撑板受力中心到铰座的距离;L5为支撑架上铰座之间的距离;L6为上支撑板受力中心到铰座的距离。

应用过程中,在充分考虑受力安全的情况下,进行核算。样机所用H型钢尺寸为100 mm×100 mm×8 mm×6 mm(宽×高×翼板厚×腹板厚),矩形钢尺寸为80 mm×80 mm×5 mm(宽×高×板厚),随动液压缸行程900 mm,缸体内径100 mm。

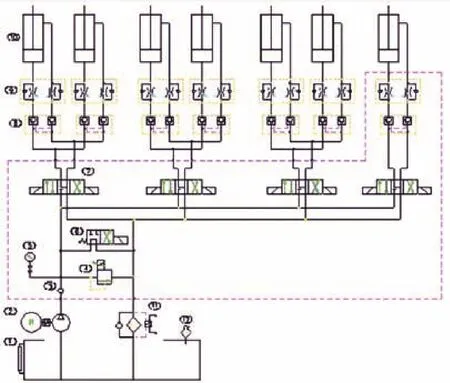

3.2 液压系统设计

液压系统主要由油泵电机组、电磁换向阀、液压锁和液压缸等组成,工作原理如图7所示。

随动液压缸和支撑液压缸均为成对工作,由一个电磁阀同时控制两个液压缸,通过两个液压缸的同步运动实现支撑架跟随侧翻试验台运动以及支撑板沿车身横向的伸缩运动。通过调节管路中节流阀的开口大小,实现液压缸的运动速度调节以及两液压缸之间的同步。每一条液压管路中均安装有液压锁,当发生压力泄漏或者系统突然断电时,液压缸能够保持在工作位置不变化,避免事故发生,保证系统安全。

图7 液压原理图

3.3 控制系统设计

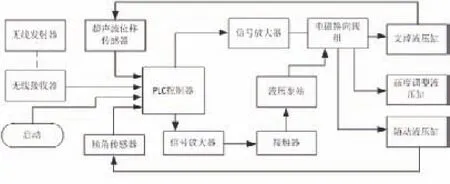

控制系统主要由PLC控制器、超声波位移传感器、倾角传感器及无线遥控收发器等构成。

侧翻试验台和每个支撑装置的支撑架上都安装有倾角传感器,通过PLC采集角度信号并实时对比分析,控制支撑装置在工作角度内跟随侧翻试验台同步运动。同时,在支撑板侧边安装有超声波位移传感器,实时测量支撑板与车辆之间的距离,通过PLC控制支撑板与车辆侧面保持一定的安全距离。

应用过程中,考虑到很多车辆表面并非规则的平面,完全依赖于超声波位移传感器进行距离的测量会存在一定的不确定因素。基于试验的安全和操作的便捷性,在自动控制的基础上,增加手动遥控控制,手动与自动控制模式之间可以随时切换;手动控制模式下,通过人眼观察,调节支撑架的角度以及支撑板的位置,工作原理如图8所示。

图8 工作原理图

4 试验测试

设计开发完毕后,进行了实车试验。试验时,先按照要求安装防翻装置并连接好相应的传感器线缆及供电电缆;检查车辆状态合格后,将车辆按照要求停放在适当的位置,并固定好防侧滑装置;准备就绪后,启动防翻装置和侧翻试验台,进行车辆侧倾稳定角试验。

当侧翻试验台角度达到防翻装置工作角度时,支撑架开始跟随被试车辆运动,同时支撑板能够依据不同的侧翻角度实时调整位置,在不影响车辆正常试验的情况下,始终与被试车辆保持一定的安全距离。

手动模式下,通过远程遥控装置可以灵活操作支撑架翻转以及支撑板伸缩,效果良好。试验照片如图9所示。

5 结语

本文针对现有侧翻试验台防翻装置存在的不足,在不局限于对侧翻试验台进行改进开发的情况下,单独设计了一套非接触式防翻装置。借助该装置,能够保证车辆侧倾试验过程的安全可控。制作完成后,进行了实车测试,验证该装置能够达到设计目的,效果良好。

图9 试验照片

a.防翻装置由两套支撑装置构成,两套支撑装置一起使用,满足了不同长度车辆试验的要求;支撑架跟随被试车辆实时调整角度,可以满足不同试验角度;支撑板为可伸缩结构能够适应不同宽度的车辆;上支撑板可上、下移动能够适应不同高度的车辆;

b.采用自动和手动遥控相结合的方式,利用PLC控制系统可实现装置的自动动作;在车辆结构不规则的情况下,采用手动模式能够满足不同结构形式车辆的试验要求。