新叶形对旋风机噪声特性研究

2020-04-07邵珅菲宫武旗

姜 华,李 凤,邵珅菲,宫武旗

(1.西安科技大学 能源学院,西安 710054;2.西安交通大学 能源与动力工程学院,西安 710049)

0 引言

风机是通风工程中的核心设备,其中对旋风机因流量大、压升高等特点被广泛应用到矿山隧道等领域[1]。对旋风机噪声较大,是风机应用的主要问题之一[2],因此研究对旋风机的噪声特性对控制噪声具有指导意义。研究表明气动噪声是风机的主要噪声源[3-4],对旋风机叶顶及叶片前缘和尾缘是主要气动噪声源[5-6],对旋风机噪声由宽频噪声和离散噪声构成,其噪声峰值主要分布在中低频段[7-8],更多对旋风机的噪声特性研究可见文献[9-12]。不同轮毂比[13]、轴向间隙[14-17]、风机转速[18-19]、叶片角度[20]、前后叶轮叶片数[21]条件下对旋风机噪声特性也有研究。有关风机的研究多针对已有翼型,对叶片形状的研究主要针对其对气动性能的影响[22-24],对旋风机叶片形状对其噪声影响的研究几乎未见报道。

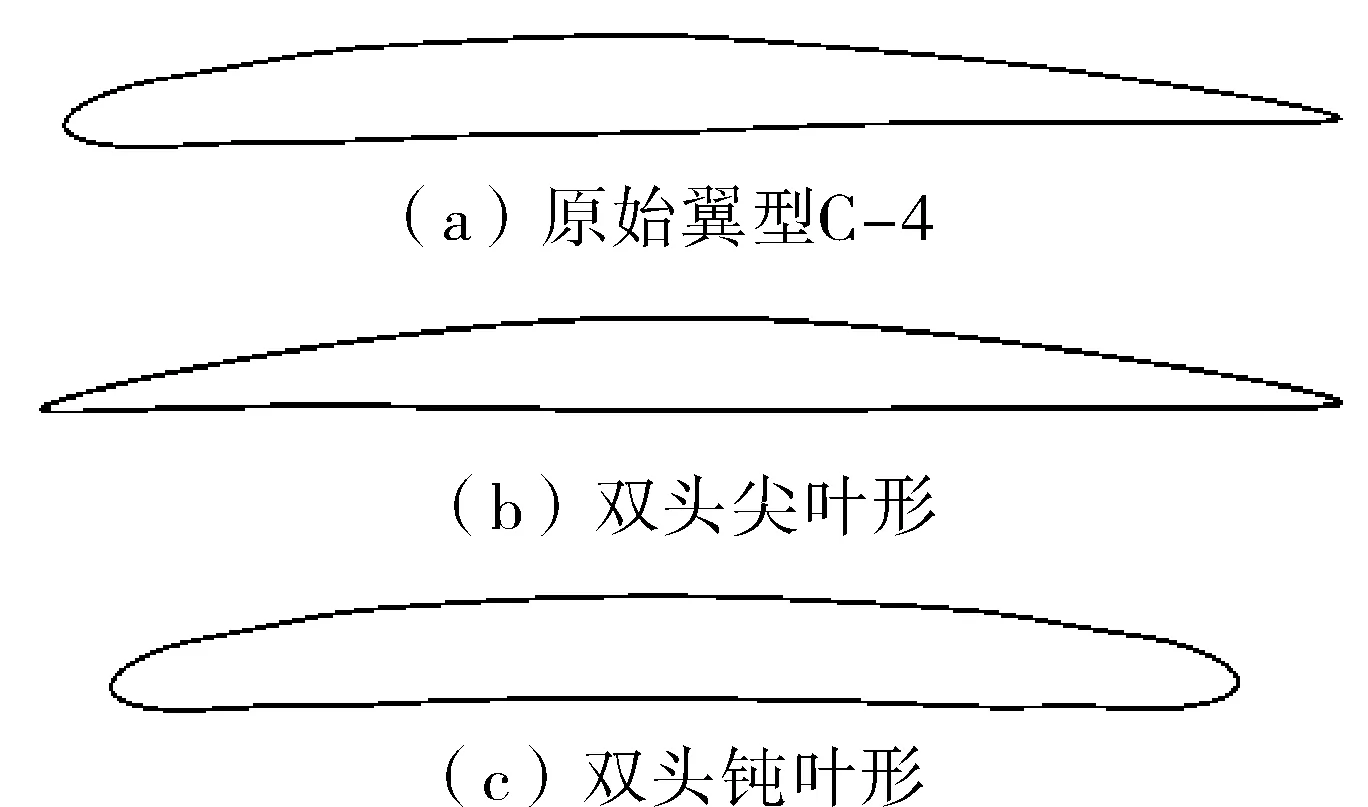

为适应轴流风机反风要求,李超俊等最早提出“反向对称翼型”[25](S翼型),试验发现该新型风机正反风性能基本相同[26]。李景银等[27]对比2种不同翼型为原始翼型的S翼型,研究翼型头部形状对阻力系数和升力系数的影响。反向对称S翼型用于对旋风机的研究很少,且几乎没有正向对称翼型用于对旋风机的报导[22-23]。本文设计1台功率为55kW的高效对旋风机,采用双头正向对称思想,在原始C-4翼型基础上同时改变叶片前缘和尾缘形状,即双头尖叶形和双头钝叶形,对比研究以这2种新叶形和原始翼型为叶片的3种对旋风机正反风性能和噪声特征。

1 设计参数和网格无关性验证

本文采用平面叶栅设计方法[24]和等压分配原则,设计3种叶形叶片对旋风机如图1所示,其中原始翼型叶片前缘半径为1.2 mm,后缘半径为0.06 mm。正向对称叶形是指以C-4原始翼型中间弦长处为对称点,叶形前后缘相互对称的翼型。设计流量Q=44 000 m3/h,转速n=2 950 r/min,出口静压P=6 400 Pa,工作轮外径Dt=800 mm,轮毂比d=0.7,叶片数Z1=15、Z2=10,功率为55 kW。对3种叶形对旋风机采用大涡模拟和PISO算法进行非定常流场和噪声计算。

图1 原始翼型叶片及2种修改叶片形状

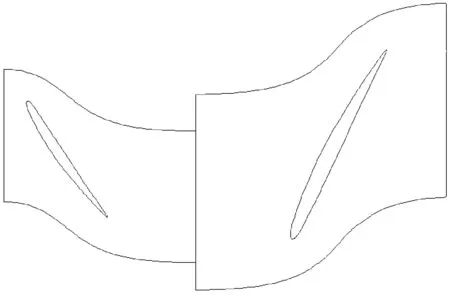

原始翼型前后排叶栅如图2所示。

图2 原始翼型前后排叶栅

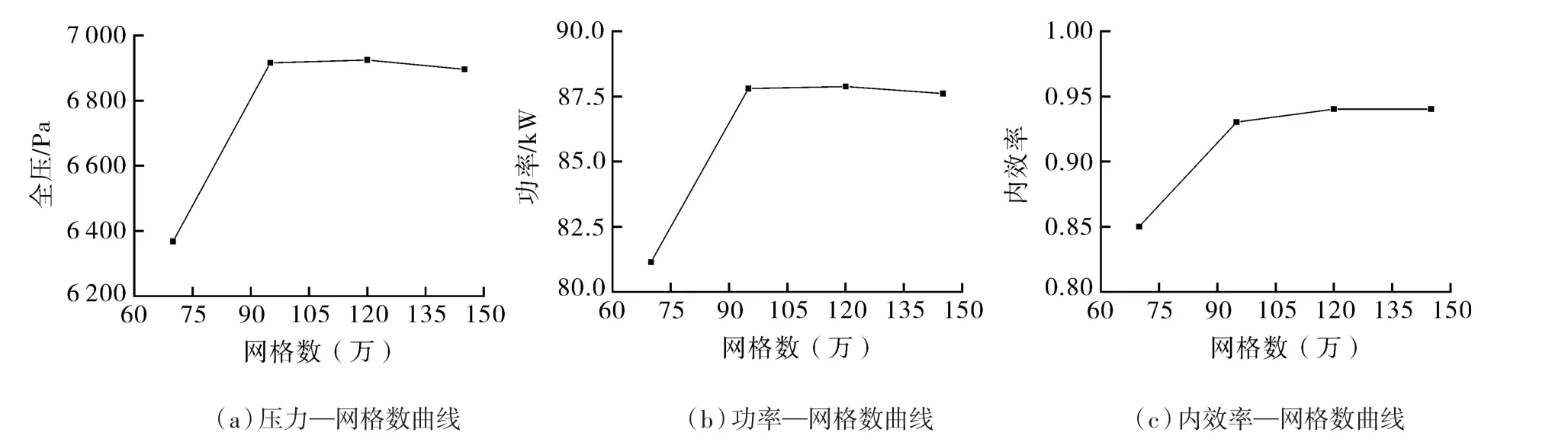

对原始翼型风机进行网格无关性验证,研究发现当对旋风机单流道内网格数由70万增加到145万时,对旋风机性能参数几乎不变如图3所示,由此确定单流道网格数为145万。2种修改叶形对旋风机网格数量,均以此为参考标准。

图3 网格无关性验证

2 对旋风机正反风性能

对旋风机的正反风运行性能是评价风机性能好坏的重要指标,本文首先采用定常计算,研究了3种叶形对旋风机的正反风运行性能,在此基础上分析其噪声特性。

2.1 正风运行性能

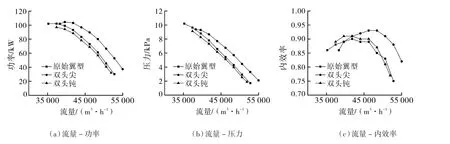

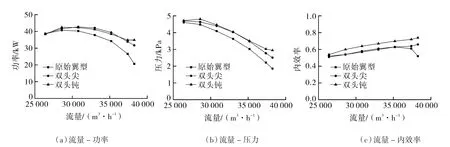

图4示出3种叶形的对旋风机整机正风性能曲线。从图4可以看到,双头尖叶形的整机性能曲线向大流量方向偏移,性能高于原始翼型风机,但在小流量区域,双头尖叶形风机内效率低于原始翼型和双头钝叶形风机;双头钝叶形风机整机功率和压力略低于原始翼型,但差别不大。设计流量下,2种修改叶形的内效率值均高于原始翼型。正风运行时,双头尖叶形与其它2种叶形相比进口处气流冲角小,使得气流在叶片表面边界层分离损失和冲击损失较小,从而使叶片获得较高性能,叶轮效率高,原始翼型和双头钝叶形则相差不大。

图4 3种叶形风机整机正风性能曲线

2.2 反风运行性能

图5 示出3种叶形对旋风机整机反风性能曲线。反风量由规范查取可知,取60%设计流量为性能曲线变化的起始流量。双头尖叶形和双头钝叶形风机整机反风性能功率和全压相差不多,均优于原始翼型,双头钝叶形风机内效率平均高于原始翼型风机约6%,双头尖叶形与原始翼型风机内效率相差不多。

反风运行时,叶片的头尾倒置,气流的入口冲角变大,叶片表面气流分离,使反风性能大大降低。比较而言双头钝叶形气流能较好的贴合叶片表面,其它2种叶形叶片表面气流分离较大,使得其反风效率不如双头钝叶形。

图5 3种叶形风机整机反风性能曲线

3 噪声特性分析

噪声特性是评价风机性能的重要指标之一,为进一步了解3种叶形噪声特性,在设计流量下,先进行非定常计算,在此基础上再计算3种叶形风机噪声,具体结果如下。

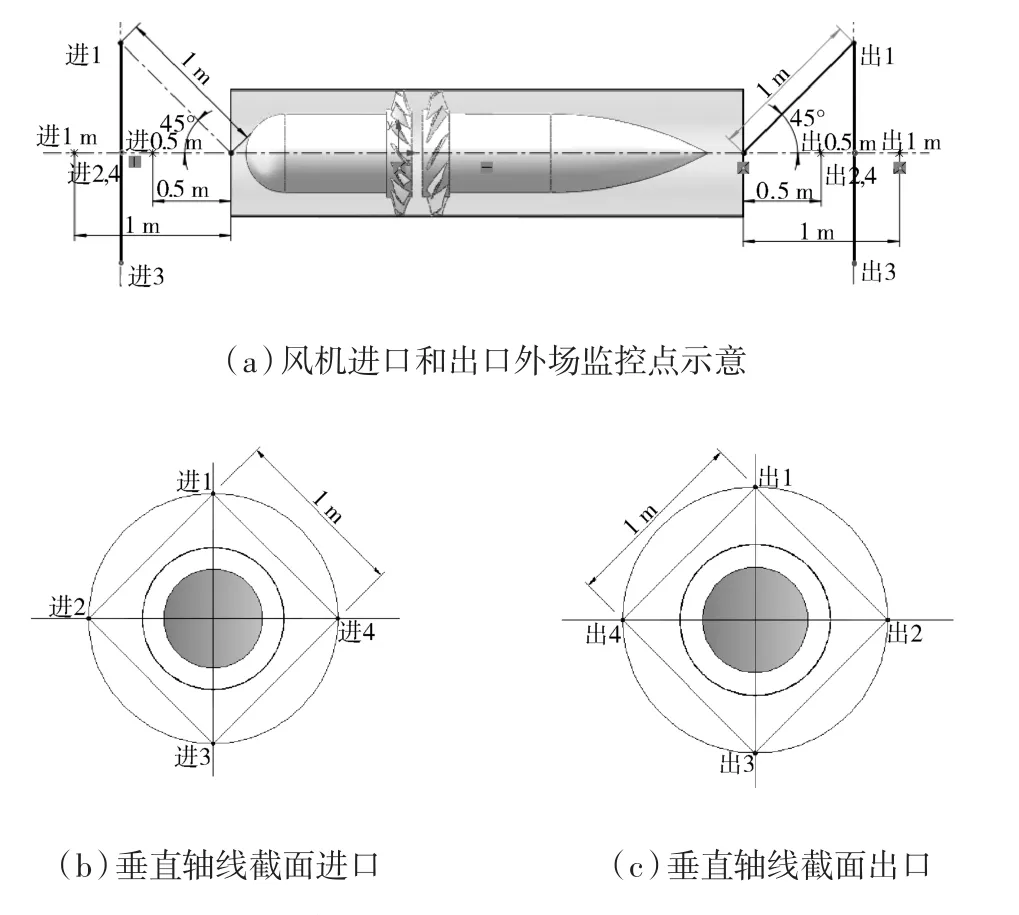

3.1 噪声监测点位置

3种叶形对旋风机远场噪声监控点位置一致,图6分别示出在对旋风机进出口轴线上,离风机进、出口0.5,1 m处各布置2个点(进0.5 m、进1 m、出0.5 m、出1 m);在与进出口轴线呈45°角方向且离进出口中心1m,垂直轴线圆周面上分别均匀布置 4个点(如图 6(b)和 6(c):进 1,2,3,4 和出 1,2,3,4)。

图6 对旋风机远场噪声监控点位置示意

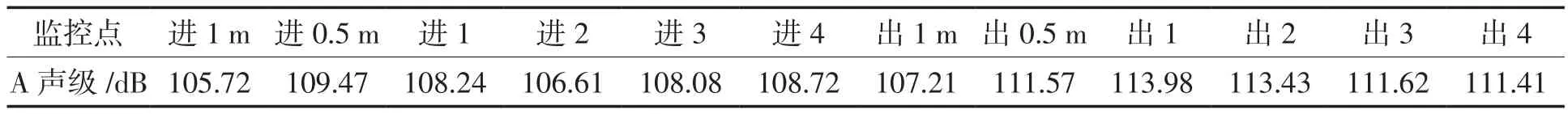

3.2 噪声监测点总声压

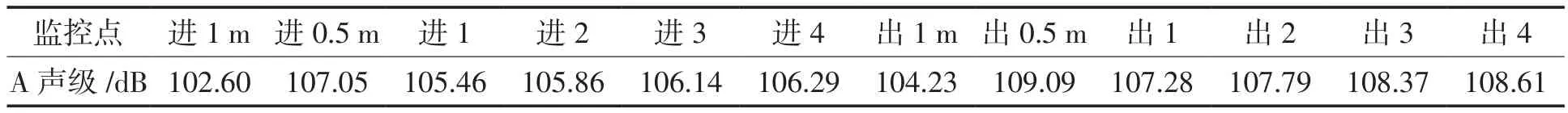

原始翼型、双头尖叶形、双头钝叶形在进出口各噪声监控点处的A声级分别见表1~3。可以看出双头钝叶形进出口总声压值最低,双头尖叶形声压值高于原始翼型。3种叶形在对旋风机轴线布置的噪声监控点的声压值,出口均比进口高约4 dB。在轴线45°方向且距进出口中心距离为1 m的截面上,原始翼型平均出口声压值高出进口4.7 dB,双头尖叶形平均出口声压值高出进口3.07 dB,双头尖叶形平均出口声压值高出进口2.07 dB,距离声源越近的点接收的噪声声压值越高。

表1 原始翼型进、出口监控各点A声级

表2 双头尖叶形进、出口监控各点A声级

表3 双头钝叶形进、出口监控各点A声级

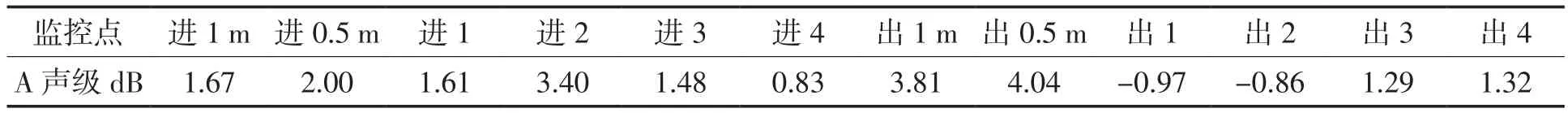

双头尖叶形与原始翼型风机对应进出口监控点A声级差值见表4,可以看出除出口1和出口2点外,其他监控点处双头尖叶形风机声压级均高出原始翼型风机,差值在进出口轴线处较大。在进口和出口外1 m球面监测点上,双头尖叶形较原始翼型风机声压值略有增大,分别平均增大1.8,1.0 dB,均不超过 2 dB。

表4 双头尖叶形与原始翼型进出口监控各点A声级差值

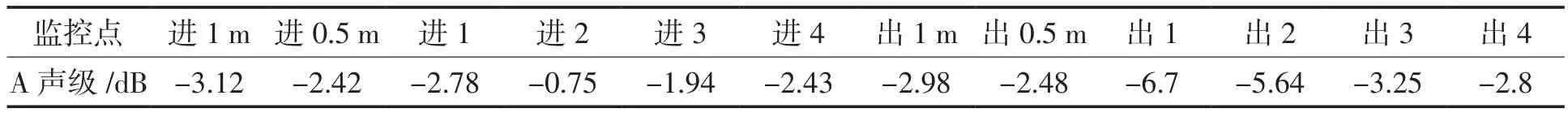

双头钝叶形与原始翼型风机对应进出口监控点A声级差值见表5。可以看出在各监控点,双头钝叶形风机比原始翼型风机声压值均有所降低(0.75~6.7 dB),在出口处双头钝叶形声压降低幅值大于进口处。在进口和出口外1 m球面监测点上,双头钝叶形较原始翼型风机声压值平均分别降低2.2和4.27dB,显示出双头钝叶形具有良好的降噪效果。

表5 双头钝叶形与原始翼型进出口监控各点A声级差值

3.3 噪声监测点频谱分析

气动噪声是对旋风机的最主要噪声来源,气动噪声包括离散噪声和宽频噪声,气动噪声由上述噪声相互叠加而构成。由风机气动噪声理论可知,离散噪声主要由动叶旋转与空气产生周期性扰动产生;宽频噪声主要由叶尖涡流和叶片尾迹漩涡脱离、湍流边界层、不均匀来流等因素导致的随机脉动而引起。

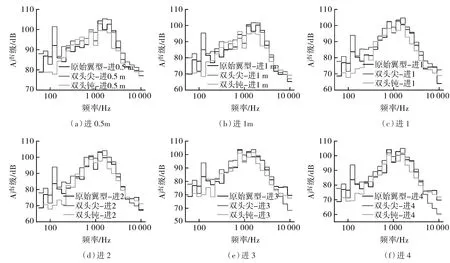

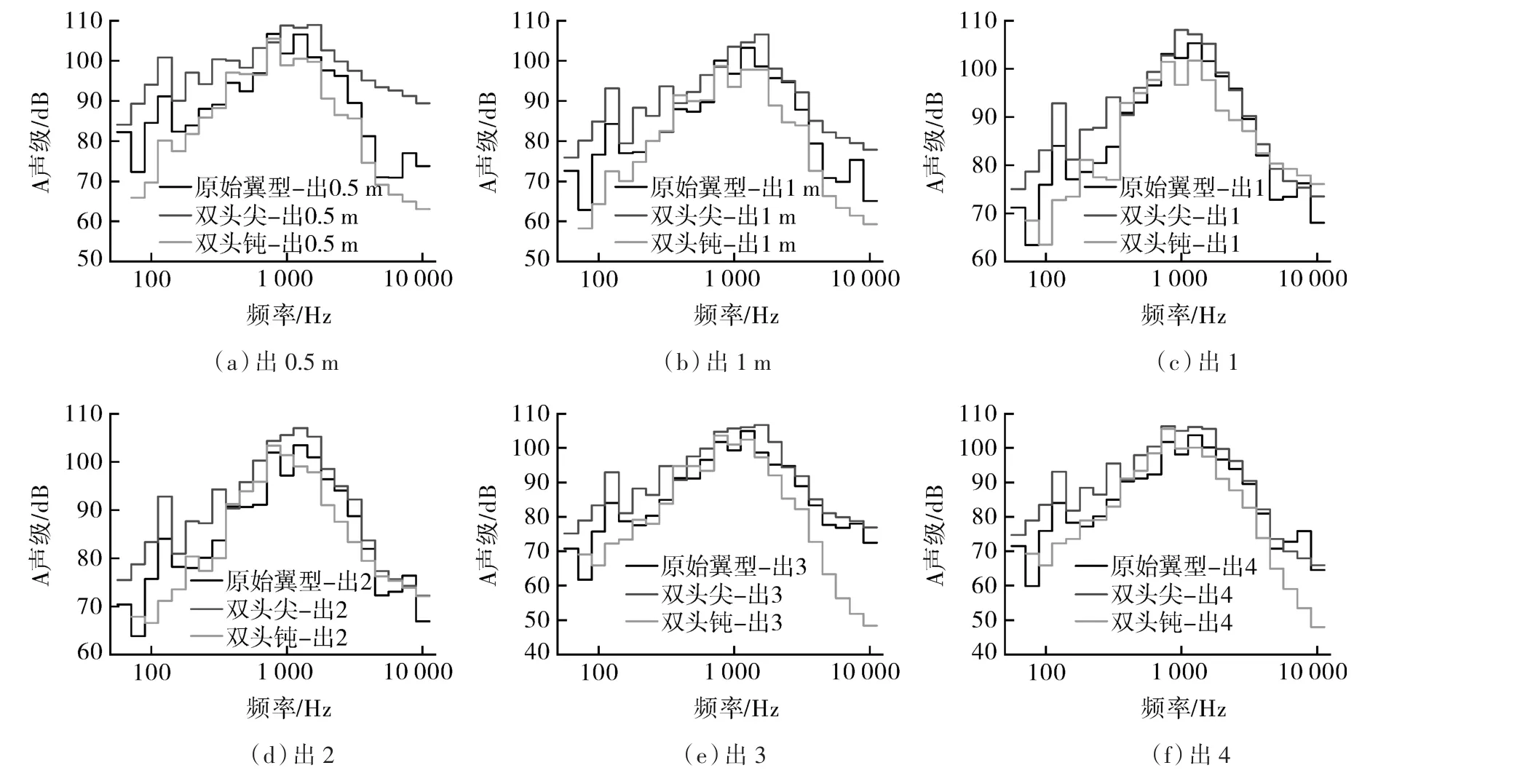

为进一步分析对旋风机噪声分布特点,将其外场各监控点声压的时域信号,经过快速傅里叶变换(FFT)得到其声压频谱。对流场外不同观测点噪声进行A记权1/3倍频程(1/3-Octave Band/Hz)分析,其中横坐标为1/3倍频程(1/3-Octave Band/Hz),纵坐标为压力A声级(dBA/dB),风机轴旋转频率为49.17 Hz,两级叶轮的叶片通过频率分别为 737.55,491.7 Hz。

图7和8分别示出3种叶形对旋风机在进出口监控点噪声频谱,噪声分布频谱显示出连续的宽频噪声特征。在两级叶轮的叶片通过频率叠加频率1 229.25 Hz附近区域,3种叶形的A声级值在整体频率范围内均最高,其中双头钝叶形噪声最低,A声级值分别低于原始翼型和双头尖叶形约3和7dB。由图7可以看出,原始翼型、双头尖叶形、双头钝叶形在进口处进0.5 m点的最高声压值分别为 103.5,112.2,96.1 dB;进 1 m 点的最高声压值分别为94.3,103.8,87.4 dB;进1点的最高声压值分别为97.2,100.1,89.1 dB。

进口监测点,在50~200 Hz低频区域双头钝叶形噪声最低,A声级值分别低于原始翼型和双头尖叶形约10 dB和15 dB,双头尖叶形的A声级值最高。在200~1 000 Hz范围内,3种叶形噪声相差不大。在1 000~2 500 Hz范围内,双头钝叶形噪声最低,原始翼型和双头尖叶形相差不大,3种叶形的A声级值平均相差4 dB左右。从2 500 Hz开始频谱线逐渐降低,3种叶形噪声A声级值在此频率范围相差不大。

图7 3种叶形进口外各监控点1/3倍频程谱

图8 3种叶形出口外各监控点1/3倍频程谱

如图8所示,在风机出口出0.5 m点的最高声压值分别为 103.4,105.4,99.9 dB;出 1 m 点的最高声压值分别为93.2,97.1,88.7 dB;出1点的最高声压值分别为95.1,98.6.1,93.1 dB。

在出口外监测点,整体而言双头钝叶形噪声依然最低,双头尖叶形的A声级值最高。在50~200 Hz低频区域双头钝叶形噪声最低,A声级值分别低于原始翼型和双头尖叶形约8和10 dB,双头尖叶形的A声级值依然最高。在200~1 000 Hz范围内,3种叶形噪声相差不大。在1 000~2 500 Hz范围内,双头钝叶形噪声最低,比原始翼型平均约低10 dB;原始翼型次之;双头尖叶形除在出0.5 m点噪声大于原始翼型外,其他监测点噪声与原始翼型接近。

由上可知,总体上双头钝叶形风机的A声级最小,双头尖叶形相比其他两种叶形的A声级较大。其中低频区双头钝叶形A声级值分别低于原始翼型和双头尖叶形10 dB左右;中频区3种叶形噪声相差不大;高频区双头钝叶形噪声最低,进口和出口监测点噪声分别比原始翼型平均约低4,10 dB,原始翼型和双头尖叶形相差不大。

由于风机在低频段降噪难度较大,对低频噪声消声器消声效果不明显,而在低频区域双头钝叶形A声级值分别低于原始翼型和双头尖叶形10 dB左右,可知双头钝叶形在低频区噪声降低明显,有利于实现对旋风机降噪。

风机气动噪声产生机理复杂,主要有与叶片通过频率有关的离散噪声,以及由于脱落涡、叶尖涡等形成的宽频噪声。计算发现在两级叶轮干涉面处,原始翼型和双头尖叶形的脉动幅度大于双头钝叶形。在第二级叶片出口处,双头尖叶形的压力值最高,双头钝叶形的平均压力略低于原始翼型。3种叶形两级叶轮的叶顶间隙处,叶片头部压力脉动最大值的频率均与两级叶轮的通过频率基本一致,第一级叶轮的叶顶间隙处为发生气流振动的主要部位,其中双头尖叶形在此处的脉动值最高,原始翼型次之,双头钝叶形最低;第二级叶轮叶顶间隙处气流经过反转扰动加剧,双头尖叶形在高频处仍有较高脉动值。这些可能是造成双头尖叶形噪声较高,而双头钝叶形噪声较低的主要原因。

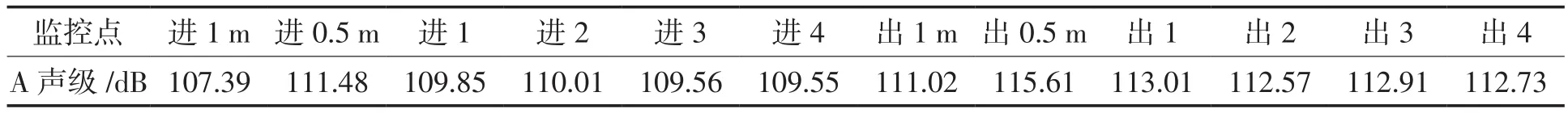

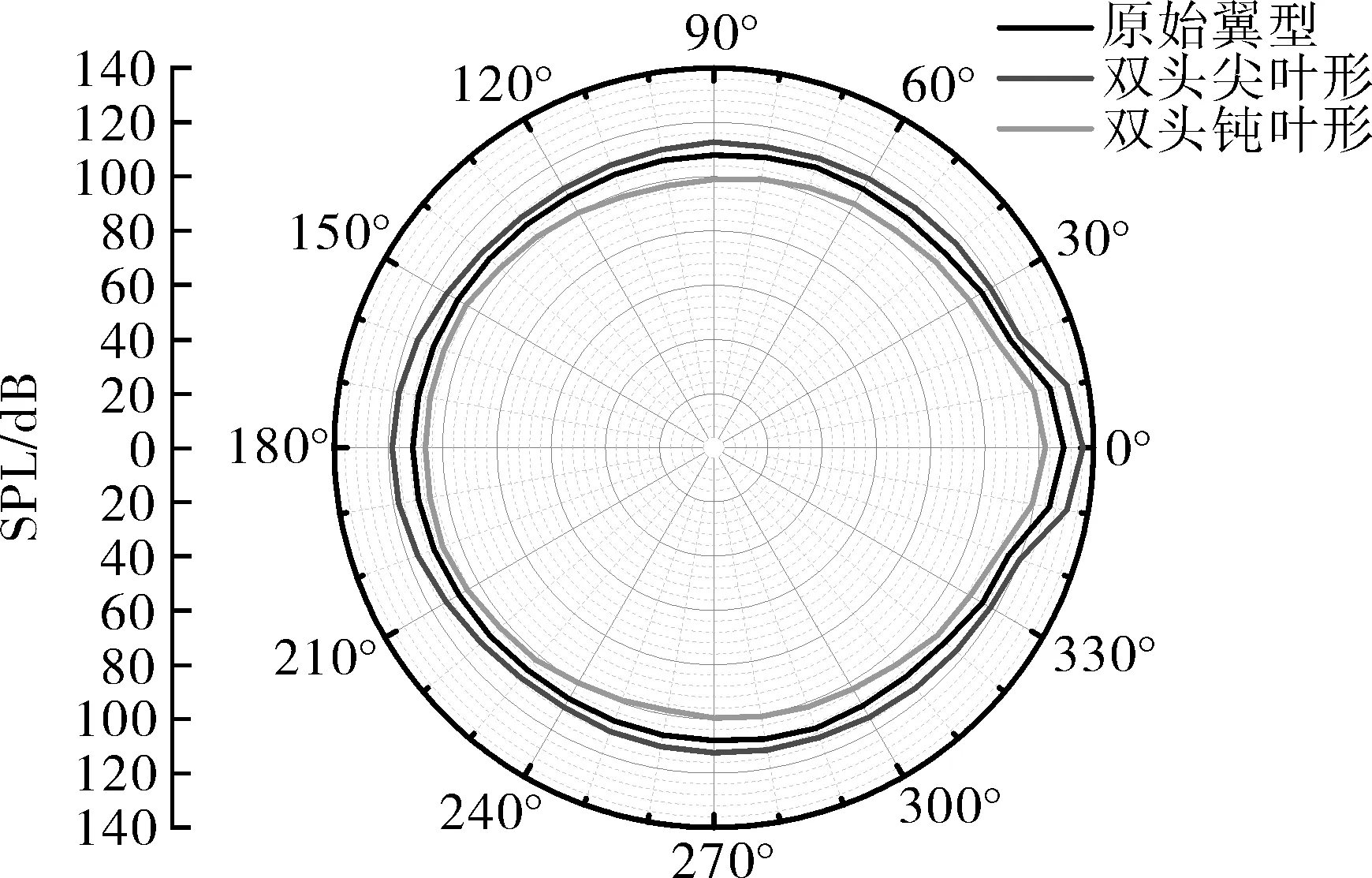

3.4 噪声指向性特性分析

在Y=0平面上以两级叶轮中间轴心位置为圆心,半径为2.21 m的圆上,从出口方向0°开始,每隔10°布置一个点,得到整个圆周上的全部监测点。图9示出3种叶形对旋风机的噪声指向性特性。从图9可看出,双头尖叶形的声压值最高,原始翼型次之,双头钝叶形声压值最低。3种叶形的指向性分布均在0°(即对旋风机出口方向)声压值最高,180°(即对旋风机进口方向)是声压值第二高处,从最高值点开始,声压值向两侧方向逐渐减小,且3种叶形均在120°附近和240°附近声压值最低。由此可见,3种叶形对旋风机的外声场辐射具有偶极子特性。

图9 3种叶形对旋风机噪声指向性特性

4 结论

(1)3种叶形对旋风机正反风性能良好,本文叶形设计效果良好,能够满足对旋风机正反风运行要求。

(2)正风运行时,双头尖叶形的整机性能曲线向大流量方向偏移,性能高于原始翼型风机;双头钝叶形风机整机性能与原始翼型差别不大。反风运行时,双头钝叶形风机内效率平均高于原始翼型风机约6%,双头尖叶形与原始翼型风机内效率相差不多。

(3)利用噪声数值模拟对3种叶形叶片对旋风机的噪声特性进行研究,分析发现对旋风机外声场,在进口和出口外1 m球面上,出口处双头钝叶形声压降低幅值大于进口处,双头钝叶形较原始翼型风机声压值平均在进口外降低2.2 dB和在出口外降低4.27 dB;双头尖叶形风机声压值较原始翼型风机声压略有增大,但增大值不超过2 dB,显示出双头钝叶形具有良好的降噪效果。

(4)在两级叶轮的叶片通过频率叠加频率1 229.25 Hz附近区域,3种叶形的声压值在整体频率范围内均最高,其中双头钝叶形噪声最低,声压比原始翼型低约3 dB,比双头尖叶形低约7 dB。

(5)风机在低频段降噪难度较大,对低频噪声消声器消声效果不明显。而在低频区域双头钝叶形声压比原始翼型低约8 dB,比双头尖叶形低约10 dB,可知双头钝叶形在低频区噪声降低明显,有利于实现对旋风机降噪。

(6)噪声指向性特性显示,3种叶形对旋风机的外声场辐射均具有偶极子特征,双头尖叶形的声压值最高,原始翼型次之,双头钝叶形声压值最低。