农药生产企业职业危害风险评估及安全防护措施研究

2020-04-07李培

李 培

(鹤壁市安全生产监察支队,河南 鹤壁 458030)

农药是重要的农业生产资料,在保护农业生产、保护农业生态环境、促进粮食稳定增产和农民持续增收方面,发挥着极其重要的作用[1]。据统计,我国农药生产企业多达2600余家[2],农药的品种繁多,农药原料药主要以精细有机化学品为主,生产过程为多种有机合成单元过程;剂型农药主要有粉剂、乳剂、颗粒剂和缓释剂等[3],生产过程主要包括复配、分装等。无论是农药原料药还是剂型农药,生产过程中存在的职业病危害隐患较多,本文通过对典型农药生产过程存在的危险有害因素分析,从生产工艺及技术选择、设备管理、监控及应急处理、安全管理及防护等方面,提出农药生产过程的职业危害防护及控制措施,为农药生产企业职业病危害的预防控制及安全防护提供参考。

1 农药生产过程存在的危险有害因素分析

各种类型农药生产工艺不同,各生产车间危险有害因素有所差别。通过对典型农药产品生产工艺分析,辨识各工序可能产生的危害因素。

1.1 农药原料药生产过程及危害因素分析

农药的原料药多数为有机化合物,生产方法一般以基本有机化合物为原料,在溶剂、催化剂作用下,一定温度、压力条件下,经过卤化、磺化、硝化、氧化、还原、烃化、酰化、缩合、环合等有机合成单元过程,除主反应外,还有许多副反应,产物需要经过相应的分离过程得到产品。生产过程中会产生许多废气、废液等,工作人员在农药的生产过程中会接触到许多有毒有害的化学物质,面临高温、高压、易燃、易爆状况。以农药中间体异氰酸酯、除虫菊酯农药中的氰戊菊酯、有机磷农药中的草甘膦为例,分析在农药生产过程中存在的危害因素。

异氰酸酯作为重要的农药中间体,典型产品包括异氰酸甲酯、二苯基甲烷二异氰酸酯、甲苯二异氰酸酯。目前异氰酸酯的生产工艺都是采用光气法,生产装置中包括一氧化碳造气、硝基苯合成、苯胺合成、间甲苯二胺合成、多亚甲基多苯基多胺合成、光气合成、光气尾气分解以及最终产品的合成等过程。生产过程存在大量的易燃、易爆、剧毒物质,包括一氧化碳、氯气、光气、氯化氢等,其生产工艺复杂,工艺控制点多,部分装置的反应器、贮槽等在高温、高压下工作,存在因设备腐蚀或密封件泄漏的危险,导致中毒和火灾爆炸事故[6]。国内外曾发生过多起光气泄漏致人死亡事故,印度一家农药厂曾发生异氰酸甲酯泄漏事故,致使4000名居民中毒死亡,200000人深受其害[7]。因此,确保异氰酸酯装置的安全生产十分重要。

氰戊菊酯的生产一般以甲苯为原料,经氯化、氰化、精制得到对氯苯乙腈;以间甲基二苯醚为原料,经氯化、水解、精制得到间苯氧基苯甲醛;对氯苯乙腈烷基化生成异丙基对氯苯乙腈,经水解、酰氯化后与间苯氧基苯甲醛和氰化钠缩合生成氰戊菊酯[8]。生成过程中的甲苯、甲酚、氯苯、氰化钠、氰戊菊酯等均为有毒要害化学品,是主要的危害因素。

草甘膦的生产方法较多,以目前比较常用的亚氨基二乙酸法为例,此法以二乙醇胺和亚氨基二乙酸为原料,经缩合制备双甘膦,再氧化生成草甘膦[9]。生成过程中有氢氰酸、二乙醇胺、氯乙酸、甲醛、氢氧化钙、草甘膦等物质,多数为有毒有害化学品;另外,在生产固体草甘膦时,会在离心、包装、烘干过程中产生生产性粉尘以及设备运转时产生的噪音。

1.2 剂型农药生产过程及其危害因素分析

剂型农药主要有粉剂、水剂、乳油等加工工艺,生产过程主要包括复配、分装过程[1]。粉剂加工一般的工艺过程为:原料药与经气流粉碎机、旋风分离器后的填料在混合器内进行混合、搅拌均匀后,进入储料罐,经分装机进行分装,成品经检验合格后入库。水剂加工工艺过程为:将原料药、助剂、溶剂按照配方要求用真空抽入混合釜,搅拌均匀后取样分析,合格后用泵送分装车间高位槽,经灌装机进行灌装、包装,成品经检验合格后入库。乳油加工工艺过程为:将溶剂加入复配釜中,原料药按照配方用真空泵打入复配釜中,搅拌过程中加入乳化剂,混合均匀后取样分析,合格品经灌装机进行灌装、包装即为成品。

以除虫菊酯农药中的氰戊菊酯为例,分析在复配车间、分装车间以及分析化验过程中存在的危险危害因素。依据氰戊菊酯生产方法,所使用的原辅材料、溶剂及生产过程中产生的中间产物和产品,有氯苯、甲苯、甲酚、乳化剂、氯氰菊酯、溴氰菊酯、氰戊菊酯等有毒有害物质,在原辅材料复配过程、产品灌装过程及分析化验环节,工作人员有可能接触到这些物质以及生产性粉尘等,车间中运行的输送设备及机械设备存在噪声污染。在产品包装过程中,工作人员可能接触到氯氰菊酯、溴氰菊酯、氰戊菊酯以及生产性粉尘等。

2 农药生产过程的职业危害防护及控制措施

通过对于异氰酸酯、氰戊菊酯、草甘膦等典型农药生产中存在的危害因素分析可知,农药生产过程存在的主要危害因素为化学品毒性危害、火灾、爆炸危险,以及粉尘、噪声等危害。从安全防护角度出发,农药生产企业要通过改进生产工艺与设备布局、采取局部通风措施,对有毒有害液体、气体进行控制,从选用新技术、采用新设备、使用新工艺措施等方面,加强管理和定期监测评价,建立系统的危害防护及控制措施,对农药生产过程进行职业危害防护及控制[6]。

2.1 选择合适的工艺路线,通过采用新技术、新工艺,减少危害因素

每种农药产品的生产有多种工艺路线,不同的路线的工艺条件差别较大,在选择工艺路线时,尽可能采用新技术实施新工艺,或对原有工艺进行革新改造,以低压、低温工艺替代高压、高温工艺,选择无毒无害的绿色溶剂并能循环利用等。例如,异氰酸酯的生产方法有高压法和低压法,高压法存在潜在的安全隐患,低压法则安全、稳定、可靠,在项目选择上尽可能采用低压法;异氰酸酯工艺中涉及到光气的合成及尾气处理,对光气系统采用深冷冷凝及低温吸收,保持液体光气过冷以减少泄漏的蒸发损失,光气化反应的尾气用冷溶剂吸收后可回收利用,没有被溶剂吸收的少量光气用光气尾气分解系统处理。

对于粉剂农药生产企业,生产性粉尘的控制是重点,通过改进生产工艺与设备布局,加强局部通风措施加以控制。工艺改进时尽量使过程自动化、机械化和密闭化,避免粉尘与人体直接接触。

2.2 设备的设计及操作采用严格的设计条件和操作条件,控制危害发生

对于生产过程中存在高温、高压及有危害气体或液体产生的工艺过程及设备,在设备、管道设计及选用,生产过程控制及安全防爆系统设计方面,要采用严格的标准及设计条件,配套安全防护措施,控制危害发生。

农药原料药生产企业,设备设计及选用要依据安全可靠的设计标准,选用较高的容器设计裕量,安装安全阀、防爆膜、压力控制阀等设施;管道设计及安装要选用较高的管道设计等级,尽量减少法兰、仪表数量,选择可靠的材质,优化设备布局,减少管线长度;生产过程控制及电气仪表选用,要采用先进可靠的集散控制系统及事故紧急停车系统,对越限报警和安全实现联锁控制,装置采用双回路供电系统,并备有紧急柴油发电机组,对安全报警、照明、信号等重要系统设有UPS供电系统;关键仪表选用及安装要确保准确、稳定、安全,对重要仪表设置紧急气源供应系统,装置中应设有事故供电和事故照明电源,对用电机械及仪表系统要按标准及设计规范采用高等级防爆及静电防护设计。

粉剂农药生产企业,为避免粉尘与人体直接接触,生产设备尽可能布置在单独的房间内,选用密闭效果好且带有除尘设施的设备,房间内采取局部通风设施;对原药及助剂的粉碎、产品包装等存在生产性粉尘危害的工序,要安装通风机以降低作业场所的粉尘浓度,操作人员要加强个体防护措施,佩戴防尘面罩、防毒面具、防护眼镜、防酸碱手套等。

2.3 实施快速高效的在线监测及应急处理,加强监控和减缓措施

危害因素的控制及安全防护离不开检测、监控及切实可行的应急处理措施,特别是对于存在高危害因素的车间及设备,要从整个工艺过程的在线监测、在线监控,消防系统、紧急处理系统等方面,采取相应的安全防护措施。例如,在原料药生产过程中,对涉及有毒有害的气体、液体的设备和管道系统设计泄漏探测系统及在线监测报警装置,实施安全联锁保护。

有害液体的检控要防止有害物质的泄漏,以密闭代替敞开设备,生产过程中执行巡视制度,设备要定期检查维修保养,防止有毒物质的跑、冒、滴、漏,应对泄漏应备有应急预案和相应的措施。有害气体的检测控制主要有定期对工作场所空气中毒物浓度进行检测,设置通风换气装置进行通风排毒;安装污染废气净化装置,把有毒物质从发生源直接抽去净化处理;设置事故通风装置与事故排风系统相联锁的泄漏报警装置等。

2.4 建立健全安全环保管理机构和安全防护设施

设置安全环保管理部门,配备专职安全工程师和安全员。结合产品生产实际,建立健全职业卫生管理体系与制度,按照建设项目的"三同时"制度,对新建、改建、扩建的项目做好安全环保评价工作。

实施岗位培训制度,工作人员经培训考试合格后持证上岗,定期进行事故案例分析和演习;对关键设备和管道,定期进行安全检查和维修;研究有毒有害、易燃易爆等危险品的物性及防范措施,对装置的危险性进行模拟分析。

加强卫生防护设施建设,设置危害气体防护站,配备完整的气体防护设施;建立救护站,配备专业医务人员和常用急救药品;加强职工的卫生防护教育,组织员工认真学习安全防护知识,遵守安全规程,防止毒物经呼吸系统和皮肤侵入肌体;加强作业场所职业性危害因素的动态监测,落实职业卫生管理制度,严格操作规范,杜绝违章操作;设备检修过程要配置佩戴安全防护器材。

3 风险评估法进行农药生产新建项目职业病危害预评价

自2002年《中华人民共和国职业病防治法》颁布实施,建设项目职业病危害评价作为职业病危害前期预防工作的重要组成备受关注[4]。建设项目职业病危害预评价方法主要有检查表法、类比法和风险评估法[5]。风险评估法作为一种新型评价方法,对农药企业新建项目进行职业危害预评价较为合适,评价可信度较高。在对农药生产工艺分析、生产过程危害因素分析及对应的职业危害防护控制措施研究的基础上,对有毒物质可能发生的职业病危害和健康影响进行评估,能够有效预防和控制有毒物质暴露所造成的职业病危害,保护劳动者的健康。以异氰酸酯生产企业新建项目为例,应用风险评估法进行职业病危害预评价。

首先,进行职业病危害因素识别。由前面的生产过程存在的危害因素分析可知,该项目生产过程中主要有一氧化碳、氯气、光气、氯化氢、硝基苯、苯胺、异氰酸酯等有毒有害化学物质,高温、高压设备,腐蚀、泄漏、噪声等危害因素,这些危害因素容易发生火灾、爆炸、中毒等事故。

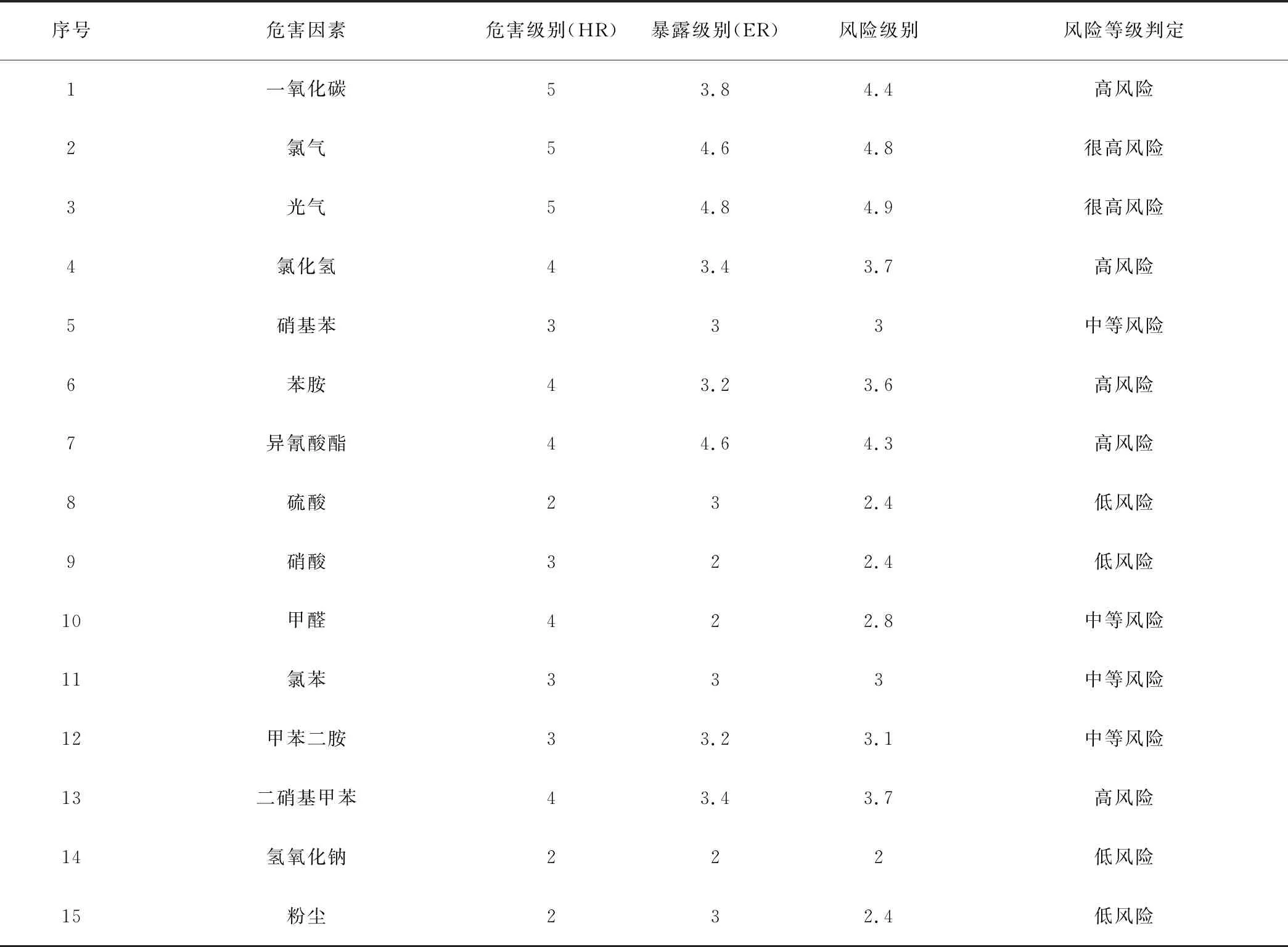

其次,确定职业病危害因素风险级别。风险评估法对风险级别的确定,需要在确定危害级别和暴露级别的基础上进行计算。根据生产过程中存在的化学危害因素检测结果[10],进行危害级别分级;根据有毒物质急性毒性进行危害级别分级[6];依据有毒有害物质暴露因子与暴露指数的关系确定暴露级别[6]。选择部分危害因素,通过查阅资料及计算,确定计算结果,见表1。

表1 异氰酸酯生产企业职业病危害因素危害级别与风险等级

通过分析及计算,该项目职业病危害因素风险级别最高为4.9,最低为2.0。其中光气、氯气、一氧化碳、氯化氢、苯胺、异氰酸酯等因量大,接触时间较长,毒性及危害较大,导致其产生危害的风险性较高。

4 结论

农药生产企业无论是原料药农药还是剂型农药,都存在着有毒有害气体、液体、生产性粉尘以及高温、高压、噪声等危险有害隐患,为防止这些危害因素造成中毒、火灾、爆炸等事故的发生,加强职业病危害防护,需要针对农药生产的实际工艺过程进行危害因素分析,对农药生产新建项目职业病危害进行预评价,采取相应的职业危害防护及控制措施。