大直径筒体(椎体)结构尺寸精度控制方法研究

2020-04-07闫清波

郭 宁,闫清波,张 刚

(海洋石油工程股份有限公司建造事业部,山东 青岛 266520)

大直径筒体(椎体)结构作为海洋工程常见的基本结构单元,多见于单点系泊系统、圆筒形FPSO或半潜式平台等海洋工程装备上。由于径厚比[1]非常大,因此结构柔性也比较大,在前期的预制建造阶段,焊接的热输入极易导致结构的变形收缩,精度控制不严格容易导致尺寸超差;后期的运输吊装过程中外力的作用也会容易使结构物发生塑性变形。不同于船体上的板壳结构,筒体(椎体)结构的截面为标准圆形,受力状态多以轴向力为主导,为了能有拥有足够的稳定性来防止整体和局部屈曲变形,该类型的结构的公差要求极为严格。因此,大直径筒体(椎体)结构尺寸精度控制是建造阶段的关键点和困难点。本文以某单点项目的某个大直径椎体结构分段为案例,阐述了该结构从排板下料、焊接预制到吊装运输整个建造过程的尺寸精度控制方法,该方法已经成功应用于该单点项目,对大直径筒体(椎体)结构尺寸精度控制具有良好的指导性和借鉴性。

1 概述

对于一个大直径筒体(椎体)结构分段,其预制建造主要包含以下四个步骤:排板下料、画地样基准线、组对焊接、运输吊装合拢。排版下料及地样基准线是尺寸控制的基础,直接决定了结构预制精度的成败;组对焊接是精度控制的核心关键点,组对焊接工作是否控制到位,决定了结构完工后是否超差;而运输吊装合拢阶段的尺寸控制工作,主要对结构的保形控制,保证该过程外力不会破坏结构原有的尺寸精度。因此,上述四个步骤的施工过程,都需要进行严格的尺寸控制,才能保证结构最终的建造精度。

2 一般公差要求

除项目特殊要求外,筒体(椎体)结构的公差要求可参照规范《EEMUA 158 海上固定平台建造施工规范》第六章建造公差的要求执行。对于焊接错皮的公差要求可以参照《DNVGL-OS-C401海上固定平台建造和检验规范》执行。部分具体公差要求如表1所示。

表1 筒体(椎体)结构的公差要求

说明:D为筒体外径,tn为筒体壁厚。

3 排板下料

排板下料需要考虑以下因素来消除尺寸控制中的不利因素:

(1)考虑增加下料余量,来抵消焊接收缩量。下料余量分环缝收缩余量和纵缝收缩余量,原因是焊接环缝和纵缝时的热量输入会使结构沿着垂直于焊缝的方向收缩。

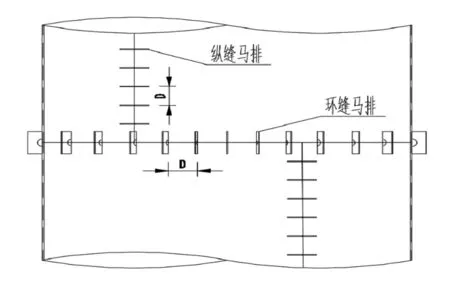

①环缝焊接收缩:会使筒体(椎体)在中心轴线方向发生收缩,收缩量为ΔL(如图1所示);如果下料尺寸等于理论值,筒体(椎体)焊接完一圈环缝后,焊接收缩后会导致该筒体的实际长度L′短于理论值L,即有:

L′=L-ΔL

因此需要在下料时,需要在轴向方向预留一定余量来抵消该收缩量,该余量可以粗略估算略长于焊接收缩量,待环缝焊接完,精确测量后,将多余的余量切除。

②纵缝焊接收缩:会使筒体(椎体)在切向发生收缩,每条纵缝的收缩量为ΔS(如图1所示);如果下料尺寸等于理论值,筒体(椎体)焊接完同一高度上的所有纵缝后,焊接收缩后会导致该筒体的周长S′小于理论值S,即有:

S′=S-n*ΔS

n为同一高度上的纵缝数量。

因此需要在下料时,在最后一块拼板A的纵缝上增加一定的下料余量,保留该带余量的拼板A不焊接,将其余拼板焊接完成后,测量未焊拼板A位置处的实际尺寸,然后根据实际尺寸修剪拼板A的余量,将拼板A组对就位焊接,来达到控制切向收缩目的。

图1 焊接收缩示意图

(2)尽可能的减少环缝和纵缝的数量,焊缝焊接收缩的积累是尺寸超差的主要原因之一,因此减少焊接工作量是削减焊接变形的最直接的办法。

4 地样基准线

结构在开始预制之前需要提前画好地样基准线(如图2所示),基准线包括基准原点,十字线(0~180°线&90~270°线)。地样基准线作为预制分段的基础参照线,必须保证足够的精度(一般要求+/-1 mm),该基准线需要在分段的加设图纸上显示。预制胎架的摆放需要以地样基准线进行准确摆放,且不能遮挡覆盖地样线,如果有遮挡,需要将遮挡点反驳至胎架表面可见的区域。胎架一旦完成准确定位固定,不可再与地样线发生任何相对移动。预制过程中的拼板定位组对,焊接调整、测量检验均以地样基准线为参考。

图2 地样基准线示意图

5 组对焊接

组对焊接是尺寸控制至关重要的环节,也是尺寸控制的核心关键点。组对焊接分焊前组对和焊接两部分工作。焊前组对是指按照地样基准线将每块拼板进行精确组对,然后使用一定数量的马排板进行固定。组对拼板时,应考虑焊接轴向(切向)收缩量ΔL(ΔS)的存在,并且在某些情况下,需要设置一定的组对间隙△G(2~4 mm),最理想的状态为组对间隙等于焊接收缩量,即有:

ΔG=ΔL,或ΔG=ΔS

这样的话,焊接完成后的焊后尺寸几乎接近理论尺寸。焊接收缩量ΔL(ΔS)可以按照常规经验公式计算得到:

AH-焊缝的横截面面积;

δ-板厚。

图3马排板控制示意图图

图4 马排长度示意图

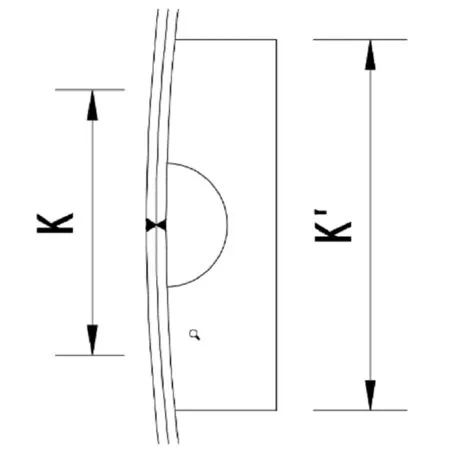

然而在大部分情况下,组对间隙很难与焊接收缩相互抵消,而此时,可以考虑使用马排板来控制焊接变形(如图3所示)。马排板固定焊缝,不但可以控制焊接收缩,也可以控制圆弧板的焊接热影响区域内的焊接变形。因此马排板下料需要使用数控切割机按照对应加固位置的弧度大小进行切割下料,来保证马排板有足够的精度来控制该处的焊接变形。马排板的长度K′应超过焊接热影响区的长度K(如图4所示),来保证足够的形变控制能力。

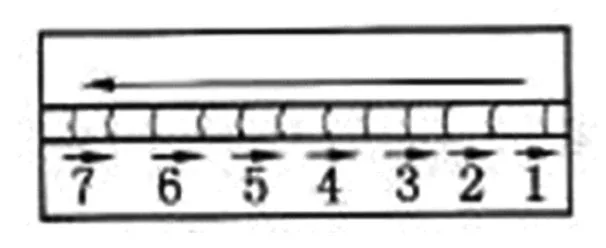

组对完成后,便可进行焊接作业。焊接中的过程控制十分关键,可采用分段退焊法(如图5所示)、多焊工同步对称焊、间歇焊间歇测量等焊接技巧来控制焊接变形。在焊接过程中控制好热输入量,在焊接变形可控的情况下,稳步缓慢焊接,如果发现形变,采用反变形的焊接策略及时矫正。

图5 分段退焊法

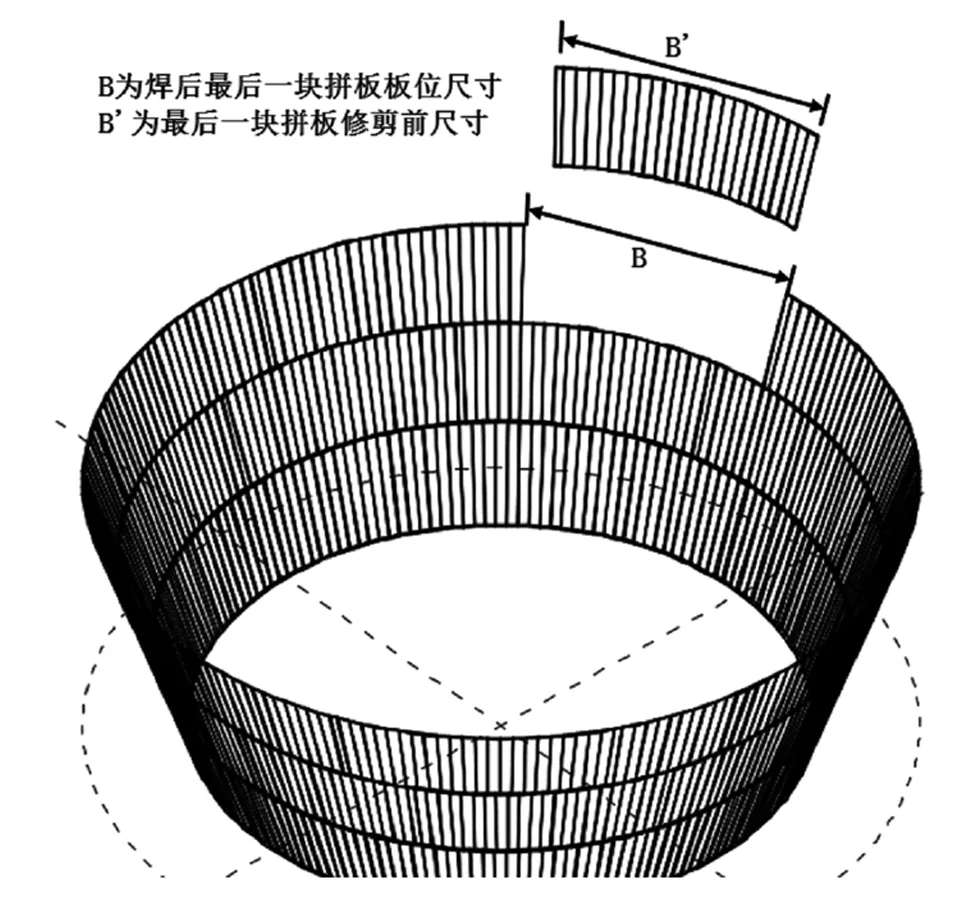

在焊接圆周一圈拼板时,需要保留一块带有余量的拼板最后组对焊接(如图6所示)。焊接前需要测量最后一块拼板板位尺寸B,根据B的大小对最后一块拼板进行尺寸修剪,修剪完成后的尺寸为B′。 B′的大小可以按照如下公式计算:

B′=B-2ΔG+2ΔS

ΔG为组对间隙;

ΔS为切向焊接收缩量。

图6 预留最后一块带余量拼板调整尺寸

图7 上口尺寸控制点

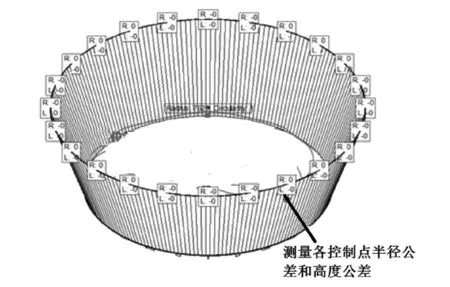

每次完成一周圈的圆弧板焊接,在组对上一圈圆弧板之前,都要对上口进行尺寸控制,在上口均匀设置一定数量的尺寸控制点(24个或者36个,视直径大小而定),测量每个点的半径公差及高度公差确保满足要求(如图7所示),然后再进行上圈弧形拼板的组对焊接。

6 运输吊装保形

大直径筒体结构完成预制后,一般需要进行运输至喷涂车间进行打砂喷漆,然后再进行吊装合拢。在此过程中,需要严格控制结构的外力作用,防止结构发生塑性变形。因此,运输吊装过程中的保形控制至关重要,常用的措施就是在筒体(椎体)内部焊接保形框架,多为一层两层的米字架或者十字架的结构,见图8所示,该种结构能够抵抗筒体(椎体)受到的径向作用力,保证结构椭圆度和不圆度发生破坏。

图8 保形框架示意图

吊装作业所使用的吊耳应焊接至保形框架上,来避免避免筒体(椎体)受到较大吊装力的作用,如图9所示。

图9 大直径筒体吊装保形示意图

7 结论

(1)排版下料需要考虑组对间隙和焊接收缩量两个关键因素;在筒体(椎体)轴向长度每块拼板均要增加余量,在周向长度选择最后组对焊接的一块拼板增加余量。

(2)地样基准线作为尺寸控制的基础,必须保证足够的精度,且在整个预制过程保持静止不变和良好的可见性。

(3)组对时需要使用尺寸足够大,精度足够高的马排板对焊缝进行固定。组对尺寸需要考虑焊接收缩对焊后尺寸的影响,组对间隙在容许的条件下尽量设置到最小。

(4)焊接时采用分段退焊法,多焊工同步对称焊,间歇焊间歇测量,控制热输入量,在焊接变形可控的情况下,稳步缓慢焊接,如果发现形变,采用反变形的焊接策略及时矫正。

(5)周向拼板焊接时,预留最后一块拼版,根据焊后最后一块拼板板位尺寸,修剪最后一块拼板,保证最后的焊接成形精度。

(6)筒体(椎体)高度上的每一层的组对焊接必须建立在前一层尺寸过检的基础之上。

(7)吊装运输之前需要焊接保形框架,且吊点不宜直接生根在筒体(椎体)壳壁上。