环己烯催化精馏水合制备环己醇系统响应特征分析

2020-04-07胡明圆孙大海许文友

胡明圆,田 晖*,孙大海,刘 帅,许文友,2

(1.烟台大学 化学化工学院,山东 烟台 264005;2.山东省轻烃资源化综合利用协同创新中心,山东 烟台 264005)

环己醇是一种非常重要的有机化工产品,其生产方法主要有三种:苯酚加氢法、环己烷氧化法、环己烯水合法[1-3]。其中环己烯水合法因为在安全性、选择性及成本方面具有明显优势,所以受到国内外学术领域和生产工业的广泛关注。目前环己烯水合法还存在转化率低、分离工序复杂等缺点[4-5],我们课题组经过长期的研究提出了一种加入助溶剂异佛尔酮的催化精馏工艺[6-8],希望弥补目前环己烯水合法的不足。

化工过程模拟分为稳态模拟和动态模拟[9-11],稳态模拟对于工艺流程和设备的设计是很有用的。但是在实际生产操作过程中,动态模拟比静态模拟更为重要,因为实际生产过程中系统难免会受到一些干扰[12-13],在干扰引起系统变动后,只有深入的了解系统的动态行为,并搞清系统究竟能否建立新的平衡和怎样去建立新的平衡,才能有的放矢的搞好系统的设计和运行,满足过程控制的要求。与稳态模拟相比,由于其复杂性,动态过程模拟很少被使用。但是,随着技术的进步,该种方法的使用也越来越频繁。对于控制工程师来说,在对系统控制方案设计之前,首先要做的是了解和分析统的动态特性。很多人都忽视了系统的动态特性而试图采用各种分析控制方法或者复杂控制手段对系统进行控制,这种做法通常都会导致严重的失败。

目前关于环己烯水合生产环己醇的催化精馏工艺大多还处于实验和稳态模拟阶段,关于其控制方案的研究还很少。本文在已有研究的基础上[14-15],建立了环己烯催化精馏水合制备环己醇的三塔工艺流程,并且建立动态模型,分析系统在扰动下的动态响应情况,然后进行灵敏板位置选择,希望可以为后续建立理想的控制方案提供基础。

1 工艺流程概述

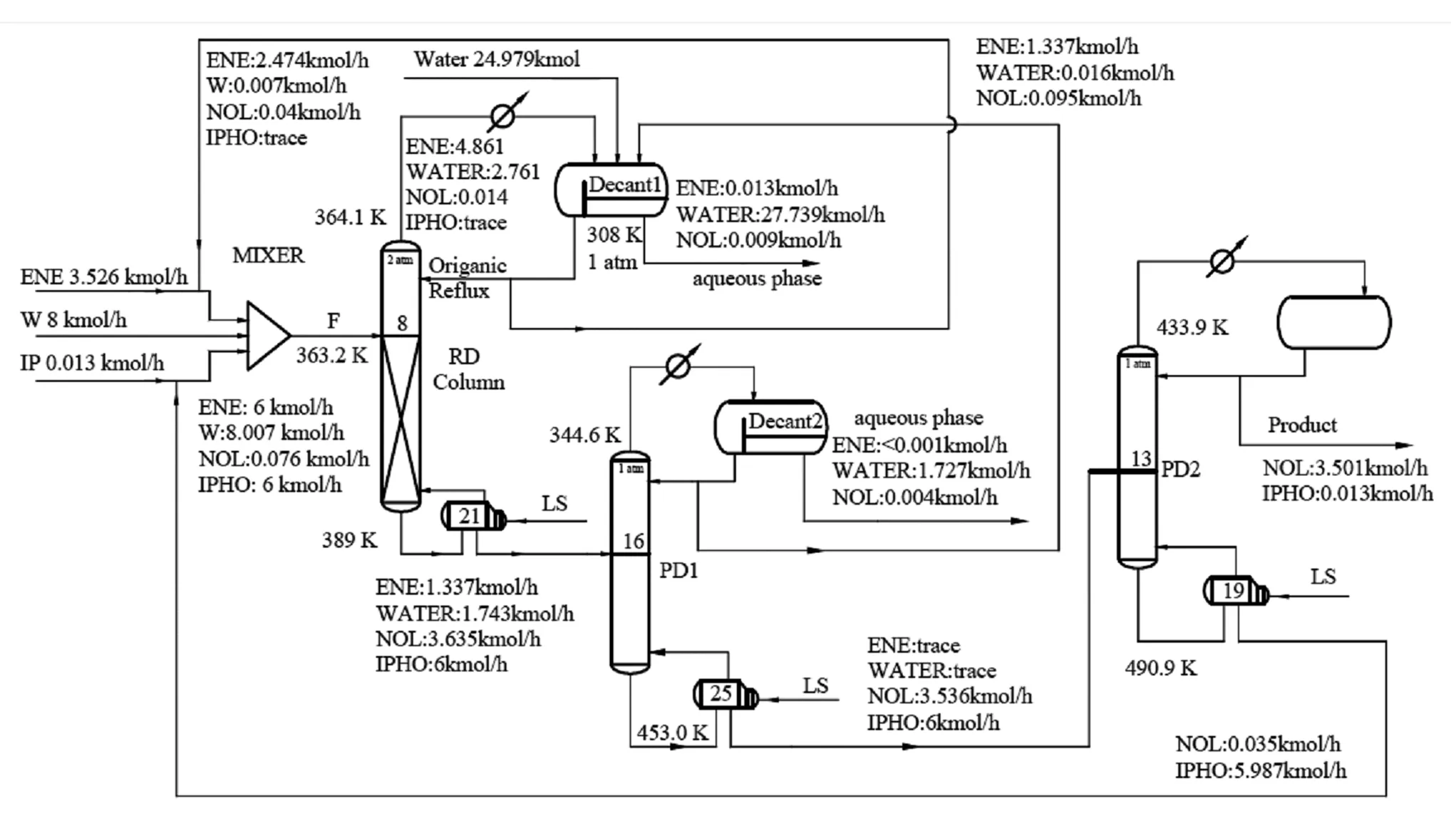

图1为我们在已有研究的基础上[8,16],建立的环己烯催化精馏水合制备环己醇的三塔工艺流程。主要包括一个催化精馏塔(RD)、两个纯化精馏塔(PD1、PD2)、两个分相器(Decanter1、Decanter2)。我们将原料环己烯、水和助溶剂异佛尔酮混合后进料到RD塔,然后经过PD1塔和PD2塔的纯化,得到高纯度的环己醇产品和异佛尔酮,异佛尔酮循环使用。Decanter1、Decanter2的作用就是将有机相跟水相分离,其中有机相主要成分为环己烯。

RD塔由精馏段和反应段组成。RD塔塔顶蒸馏出沸点最低的环己烯-水共沸物,并通过Decanter1将环己烯与水分离,RD塔还是一个共沸精馏的过程,共沸剂为环己烯,所以我们通过调节有机相回流比,保证RD塔内环己烯有较高的浓度。通过向Decanter1中加水来提高Decanter1的分相效果。PD1塔实际上是一个共沸精馏塔,共沸剂为环己烯。PD1塔的作用是将RD塔塔釜采出的物料中剩余的原料(环己烯和水)与重组分的环己醇和异佛尔酮分离。PD2塔的目的是将助溶剂异佛尔酮和产品环己醇分离,得到高纯度的环己醇产品,高纯度的异佛尔酮。

计算所得的各设备操作参数如表1所示。

注:ENE为环己烯,W为水,IP为异佛尔酮,NOL为环己醇,RD为催化精馏塔,PD1为纯化精馏塔1,PD2为纯化精馏塔2,Decant1为分相器1,Decant2为分相器2。

图1 工艺流程

表1 各设备参数

2 系统动态响应分析

要对系统进行控制策略研究,首先要了解和分析系统的动态特性。如果忽视系统的动态特性,而直接控制方案的设计,往往难以达到理想的控制效果。我们利用Aspen Plus Dynamics动态模拟软件,对此工艺进行动态分析。本文我们主要进行了常见的扰动分析和操纵变量的灵敏性分析。

2.1 动态模型

我们利用Aspen Plus Dynamics建立的动态模型如图2所示,其中包括了第一级的控制器,主要有4个流量控制器,3个压力控制器,8个液位控制器。本文的扰动分析和灵敏性分析都是在此基础上进行的。

注:液位控制器;压力控制器;温度控制器;流量控制器。

图2 动态模型

2.2 扰动分析

本文主要分析常见的系统扰动,其中有有机相回流比、再沸器负荷、进料流量。

2.2.1 RD塔有机相回流比

在进行RD塔有机相回流比的扰动过程中,我们在系统稳定运行2 h之后,使RD塔有机相回流比发生阶跃变化,变化幅度为±5%,考察有机相回流比扰动对环己醇产量和纯度的影响。结果如图3。

图3 有机相回流比扰动下对环己醇产量(a)及纯度(b)的影响

从图3中可以看出,当有机相回流比增大时,环己醇的产量增大,环己醇产品的纯度经过先增加后减少然后逐渐达到稳定。相反,当有机相回流比减小时,环己醇的产量减小,产品纯度先减少后增加然后达到稳定。有机相回流比增大的幅度越大,环己醇产量和纯度的响应也越大。

当有机相回流比发生改变后,环己醇纯度的变化比较迅速,其对再沸器热负荷正方向和反方向的动态响应呈对称分布。而且有机相回流比增大的幅度越大,环己醇产量和纯度的响应也越大。所以可以考虑有机相回流比作为控制策略中的控制变量。

2.2.2 RD塔再沸器热负荷

RD塔再沸器热负荷扰动下的动态响应,在系统稳定运行2 h之后,改变幅度分别为±3%和±2%,同样考察环己醇产量和纯度的变化,结果如图4所示。

图4 再沸器热负荷扰动下环己醇产品产量(a)及纯度(b)的变化

从图4中可以看出,当热负荷增大时,环己醇的产量减少,环己醇产品的纯度先增加后减少然后趋于稳定;当热负荷减小时,环己醇的产量增大,环己醇产品的纯度先减少后增加然后趋于稳定。

热负荷阶跃改变后,环己醇纯度的变化比较迅速,其对再沸器热负荷正方向和反方向的动态响应呈对称分布,环己醇的产量可以在较短的时间内达到新的稳态,而且热负荷增大的幅度越大,环己醇产量和纯度的响应也越大。所以同样可以考虑RD塔再沸器热负荷作为控制策略中的控制变量。

2.2.3 进料流量

我们考察的是进料混合物的总流量,在系统稳定运行两个小时之后,使进料总流量发生阶跃变化,改变幅度为±5%和±3%,观察环己醇产量和环己醇纯度的变化。

从图5中可以看出,当进料流量增大时,环己醇的产量和纯度都是先增加然后缓慢减少,最后趋于稳定。环己醇的纯度对于进料流量的扰动需要较长的时间达到稳定,而且对于正方向和反方向的响应并不对称。所以不建议考虑进料流量作为控制策略中的控制变量。

图5 进料流量扰动下环己醇产品产量(a)及纯度(b)的变化

2.3 灵敏板位置

对于精馏过程的控制,首先必须确保产物的纯度达到预期的规格。在工业中,通常使用滞后较小的温度控制来确保产品纯度。通过对RD塔的扰动分析可以看出,RD塔塔釜再沸器热负荷和有机相回流比都可以作为操纵变量,所以对于RD塔的控制,单温度控制方案和双温度控制方案都可以考虑。

2.3.1 单温度控制灵敏板位置

要使用温度温度控制,首要的问题就是灵敏度位置(温度控制板)的选择。单温度控制方案和双温度控制方案对于灵敏板位置选择的方法是不同的。单温度控制器的位置由传统的开环灵敏度分析确定[17-18]。该方法要使某个操纵变量(如回流量)发生很小的变化(如设计值的0.1%),考察各块塔板温度的变化并找出温度变化最大的塔板。对于其他操纵变量(如再沸器热量输入),则可重复上述过程。塔板温度的变化值除以操纵变量的变化值,就是该塔板温度与各操纵变量之间的开环稳态增益。温度变化最大的塔板即是最“灵敏”的,故选择该塔板来进行控制。某塔板的温度增益值较大,说明该塔板的温度可以由响应的操纵变量有效地控制。反之,增益较小说明阀门调节容易出现饱和现象,且操作区域会受到限制。

RD塔的开环稳态增益如图6所示,当再沸器热负荷发生变化时,RD塔的第17块塔板增益最大,表明选择再沸器热负荷做操纵变量时,RD的灵敏板位置在第17块理论板。同理,选择有机相回流比做操纵变量时,RD塔的灵敏板位置在第7块理论板。

图6 RD 塔开环灵敏度分析

2.3.2 双温度控制灵敏板位置选择及可行性评估

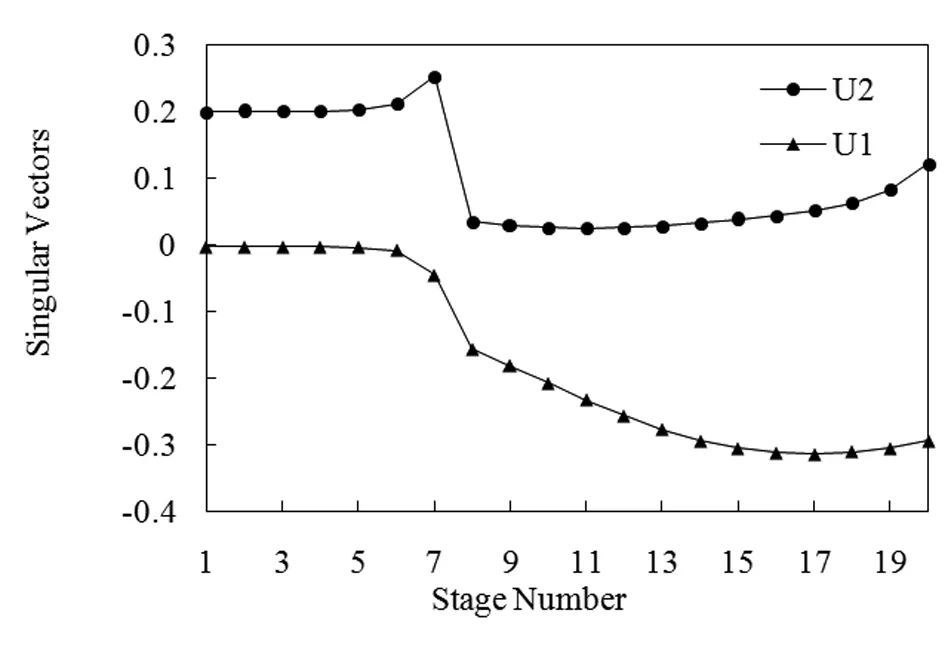

双温度控制相比单温度控制更加复杂,不仅要考虑环路灵敏度问题,还要平衡两个控制器之间的相互作用。我们使用奇异值分解分析进行进一步分析[19],不仅能够进行灵敏板位置选择,还可以评估双温度控制方案的可行性。

我们利用计算得到的所有塔板温度和两个操纵变量之间的稳态增益,形成一个增益矩阵K。该矩阵有20行(塔板数)和2列(操纵变量数)。利用Matlab中的SVD函数将此矩阵分解为三个矩阵:K=U σ VT( U是20×2矩阵,σ是2×2矩阵,V是2×2矩阵)。以塔板数为横坐标轴,绘制矩阵U的两个向量元素值的曲线,如图7所示。对应着U中元素量值最大的一块或数块塔板则表示了塔中最有效的控制位置。在图7中,U1与再沸器热输入相关,U2与有机相回流比相关。奇异值分解分析的结果与灵敏度分析的结果一样,第7块板温度可由有机相回流比控制,而第17块板温度可由再沸器热量输入控制。与开环灵敏性分析结果一致,表明两操纵变量之间的相互作用较小。

σ是2×2的对角矩阵,其元素是矩阵K的奇异值。矩阵σ的对角元素中较大者与较小者的比值即为条件数,可以用来评估双温度控制方案的可行性。条件数较大(或最小奇异值较小)时表明系统的控制比较困难。控制器就是装置增益矩阵的逆矩阵,如果奇异值为“0”则说明这是一个奇异矩阵,不可求逆。稳态增益矩阵的奇异值是σ1= 22.4786和σ2= 17.9476,其给出条件数CN = σ1/σ2= 1.25。这表明两个温度是相当独立的,因此双温控制方案应该是可行的,至少从稳态的角度来看是这样。

图7 RD塔奇异值分解

3 结论

本文使用Aspen Plus Dynamics软件对我们所建立的环己烯催化精馏水合制备环己醇的工艺流程进行了动态响应特征分析。考察了当RD塔有机相回流比、RD塔再沸器热负荷、进料流量发生变化时,环己醇的产量和纯度的动态响应。从结果可以看出环己醇产量和纯度对于RD塔再沸器热负荷和RD塔有机相回流比的响应比较灵敏,而且对于正方向和反方向的响应也比较对称,可以考虑作为控制策略中的操纵变量。

利用开环灵敏度分析的方法进行了单温度控制方案灵敏板位置分析。再沸器热负荷做操纵变量时,RD的灵敏板位置在第17块理论板;有机相回流比做操纵变量时,RD塔的灵敏板位置在第7块理论板。

利用奇异值分解分析进行了双温度控制方案的灵敏板位置选择和可行性评估。灵敏板位置选择结果与单温度控制方案一致,第7块板温度可由有机相回流比控制,第17块板温度可由再沸器热量输入控制。 条件数为1.25,表明双温度控制方案从稳态角度看是可行的。

本文主要针对催化精馏塔进行了分析,希望可以为后续控制策略的研究提供基础。对于PD1和PD2塔的分析,以及控制策略有待进一步研究。