微通道反应器对CLT酸合成过程中的硝化反应的影响研究

2020-04-07邵健

邵 健

(济宁阳光化学有限公司,山东 济宁 272000)

CLT酸的化学名称6-氯-3-氨基甲苯-4-磺酸,是合成红色有机颜料的重要中间体,它经重氮化后与β-萘酚或2,3-酸偶合,可分别得到C.I.颜料红53和C.I.颜料红52,它们广泛应用于油漫、橡胶及文教用品的着色。目前对于CLT酸的合成路线很多种,包括甲苯磺化法、间甲苯胺法[1]、邻氯甲苯法,其中甲苯磺化法最为成熟。我国CLT酸的工业生产主要以甲苯为原材料,经磺化、氯化、硝化、中和、还原、酸析、水洗等步骤生产[2]。其中硝化反应对CLT酸的合成起着至关重要的作用,但该反应却存在很多的问题,如安全问题,区域选择问题等,在常规釜式反应器中,传热阻力较大,热量传递不出去,容易造成局部反应升温,过程不易控制,发生副反应和过反应,产品纯度降低,同时产品性质不稳定,易燃易爆,存在安全隐患[3]。

本文研究了CLT酸中间产物3-氯-4-甲基苯磺酸的硝化,将微通道反应器应用到CLT酸和合成反应中。

1 实验部分

1.1 仪器与试剂

1.1.1 仪器

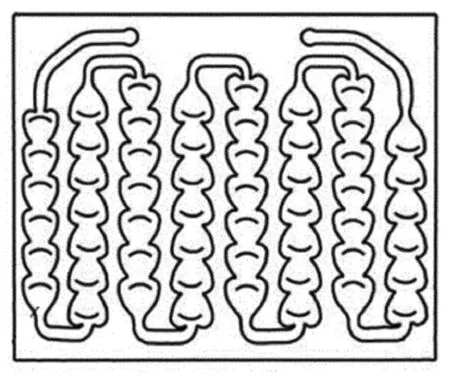

高效液相液相色谱仪紫外-可见检测器SPD-16,厂家:岛津仪器有限公司;CS2豪迈微通道反应器(图1、2),厂家:山东豪迈机械制造有限公司。

图1 微通道内部结构

图2 微通道反应系统

1.1.2 试剂

3-氯-4-甲基苯磺酸由山东世纪阳光科技有限公司提供;浓硝酸购自国药集团化学试剂有限公司。

1.2 实验方法

(1)微通道反应器中3-氯-4-甲基苯磺酸硝化:将3-氯-4-甲基苯磺酸和浓硝酸室温下放至温度恒定。在高压恒流泵上,设定3-氯-4-甲基苯磺酸、浓硝酸的流速后,通入微通道反应器中,控制反应温度,待反应条件稳定后取样。将所取样品进行液相色谱分析。

(2)常规反应器中3-氯-4-甲基苯磺酸硝化:在1000 mL三口烧瓶中加入500 mL 3-氯-4-甲基苯磺酸,温度保持55~60℃边搅拌边向其中滴加浓硝酸,保持25℃反应,直至反应结束,然后升温至65℃保温1 h,在升温至70℃保温1 h,取样进行液相色谱分析。

2 结果与讨论

2.1 常规反应器中硝化反应

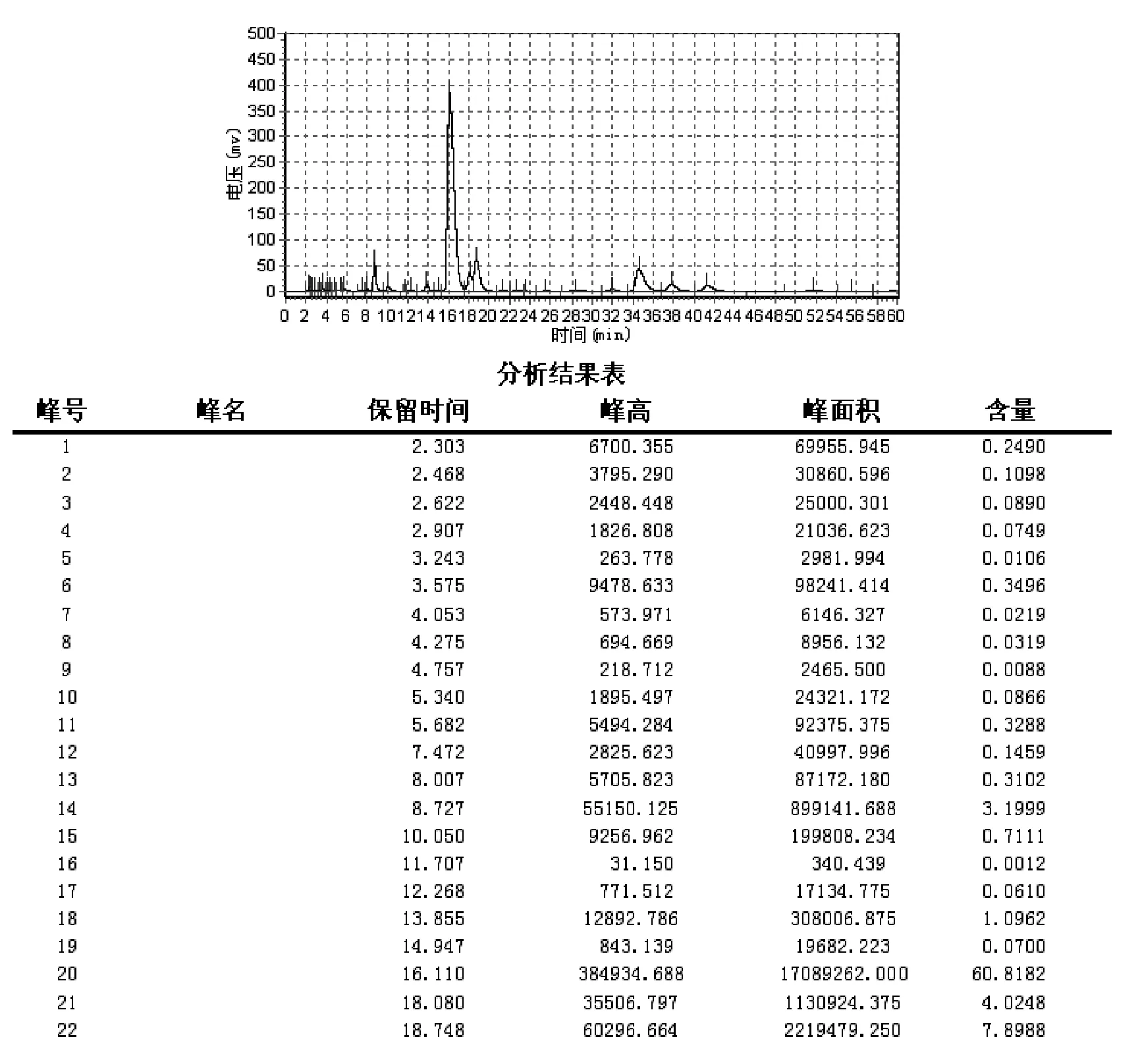

常规反应在普通反应烧瓶中进行。3-氯-4-甲基苯磺酸投料500 mL,反应温度25℃,滴加浓硝酸,滴加结束后保温2 h,产物经液相色谱分析,结果见图3。

图3 常规硝化反应结果

2.2 微通道反应器中硝化反应

3-氯-4-甲基苯磺酸硝化为强放热反应,在传统的釜式反应器中,存在反应放出的热量不能及时释放、反应温度不能精确控制、反应液搅拌不均匀等缺点,容易造成副反应发生、工艺操作复杂、生产安全等问题,在微通道反应器中,尺寸微型化强化了设备的传热、传质过程,并实现了工艺的连续化。本实验主要研究了原料流速、反应温度、反应器片数对硝化反应的影响。

2.2.1 反应温度对硝化反应的影响

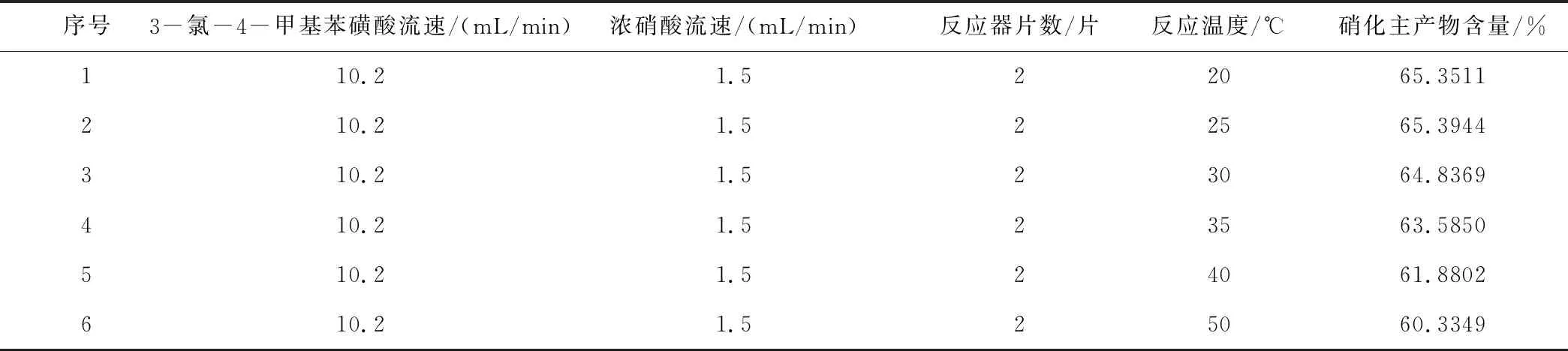

实验中固定流速和反应器片数,对反应温度进行研究,结果见表1。

表1 反应温度对硝化反应的影响

表1结果表明,随着反应温度的提高,3-氯-4-甲基苯磺酸转化率逐渐降低,副产物增多,温度25℃时,硝化主产物含量趋于稳定。

2.2.2 原料流速对硝化反应的影响

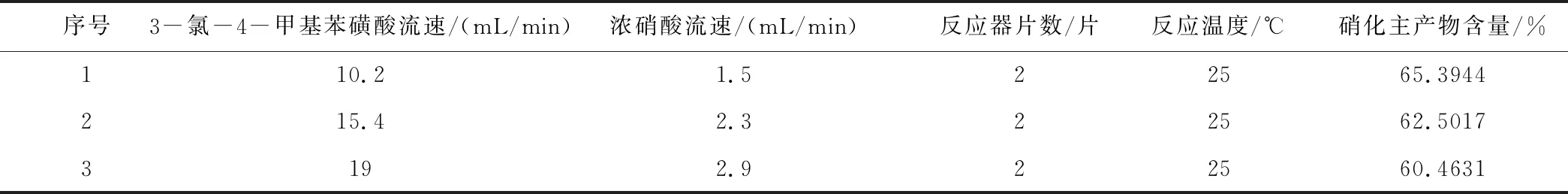

实验中固定反应温度和反应器片数,对物料流速进行研究,结果见表2。

表2 物料流速对硝化反应的影响

表2结果表明,随着物料流速增加,硝化主产物含量降低,副反应增多。

2.2.3 反应器片数对硝化反应的影响

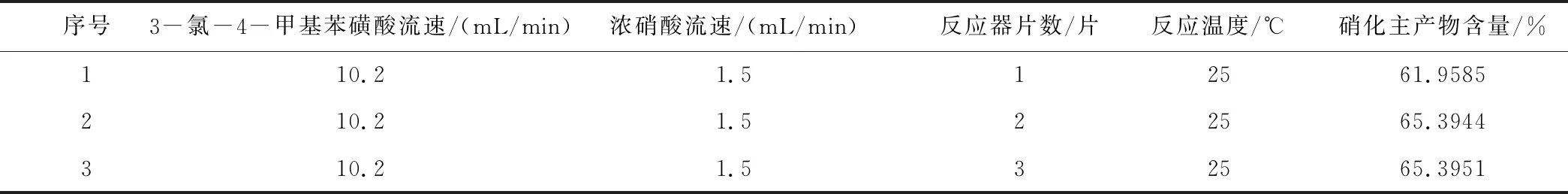

实验中固定反应温度和原料流速,对反应器片数进行研究,结果见表3。

表3 反应器片数对硝化反应的影响

增加反应器片数,相当于延长反应时间,表3结果表明,1片反应器并未完全反应,增至2片时,基本反应完全。

3 结论

研究了微通道反应器中3-氯-4-甲基苯磺酸硝化反应,考察了物料流速、反应器片数、反应温度对硝化反应的影响,较优工艺参数为:3-氯-4-甲基苯磺酸流速10.2 mL/min,浓硝酸流速1.5 mL/min,反应器片数为2片,反应温度25℃,微通道反应器与常规反应器相比,转化率提高了4.58%,而且降低了硝酸耗量。

综上所述,微通道反应器内进行CLT酸中间产物的硝化反应是可行的,并实现了短时、高效的连续化生产,而且安全系数更高。