回收脱铜后液中贵金属的试验研究

2020-04-07房孟钊万金成赵浩然

房孟钊, 万金成, 李 伟, 余 珊, 宁 瑞, 赵浩然

(1.大冶有色金属有限责任公司冶炼厂, 湖北 黄石 435002;2.黄石市环投污水处理有限责任公司, 湖北 黄石 435000)

现有铜阳极泥主要冶炼方法有回转窑硫酸化焙烧法和卡尔多炉法[1-8]。其中:回转窑硫酸化焙烧法主要工艺为阳极泥硫酸化焙烧→酸浸脱铜→氯化分金→氨浸(或亚钠)分银→金银精炼;卡尔多炉法主要工艺为加压浸出预脱铜→卡尔多炉熔炼→银电解→银阳极泥中金铂钯的回收[9-11]。目前,大冶有色金属有限责任公司(简称“大冶有色”)采用的是回转窑阳极泥硫酸化焙烧法,通过其中的沉金后液回收铂、钯、碲等贵金属。一般1 t铜阳极泥会产生3 m3脱铜后液,按3 000 t/a阳极泥处理规模计算,大冶有色共产生9 000 m3脱铜后液。脱铜后液除了

铜通过蒸发结晶部分回收外,其他有价元素全部损失。按3 000 t/a阳极泥处理量计算,损失量为:Au 0.9~4.5 kg、Ag 1.8~4.5 kg、Pt 7.2~10.8 kg、Pd 18~45 kg、Se 0.18~1.2 t、Te 0.45~1.8 t。按目前市场行情,其总价值约为6 00~1 440万元/a,其中Au、Pt、Pd价值量为540~1 200万元/a。因此,回收脱铜后液中贵金属具有重要意义。

1 试验原料

大冶有色全年脱铜后液成份如表1所示。

表1 大冶有色全年脱铜后液成分

2 还原剂选择

分别选用铜粉、亚硫酸钠、FE1还原剂(硫酸亚铁)对脱铜后液中金、铂、钯进行还原沉淀回收。在一定条件下,三种还原剂对金、铂、钯的还原效果如

图1所示。

从图1可以看出,在一定条件下,铜粉、亚硫酸钠对金、铂、钯的还原效果较差,金、铂、钯的还原率基本在70%以下,而还原剂FE1(硫酸亚铁)对金、铂、钯的还原效果较好,还原率依次达到89.6%、92.6%、87.8%。因此,选择FE1(硫酸亚铁)作为还原剂,对脱铜后液中的贵金属回收进行小试、中试及工业应用试验。

图1 不同还原剂对脱铜后液的还原效果

3 小型试验

3.1 脱铜后液金属含量

脱铜后液主要金属含量如表2所示。

表2 小试脱铜后液主要金属含量 mg/L

3.2 试验装置

试验装置如图2所示。

图2 脱铜后液还原小试试验装置

3.3 试验结果

3.3.1 不同反应时间对还原率的影响

图3 反应时间对还原率的影响

在80 ℃,还原剂为1.5倍理论用量的情况下,改变反应时间,比较金、铂、铂的还原率,试验结果见图3。从图3可以看出,随着反应时间加长,Au、Pt、Pd的还原率随着时间的加长而增加,但是超过2 h后,还原率增加不明显,考虑到延长反应时间会提高相应的能耗,故选择2 h为最佳反应时间。

3.3.2 不同还原剂用量对还原率的影响

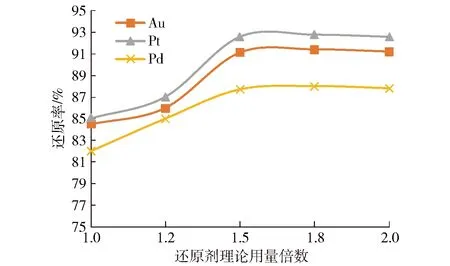

图4 还原剂用量对还原率的影响

在80 ℃,反应时间2 h,改变还原剂用量,比较金、铂、铂的还原率,试验结果见图4。从图4可以看出,随着还原剂用量的增加,Au、Pt、Pd的还原率随着还原剂用量的增加而增加,但是超过1.5倍理论量后,还原率增加不明显,考虑到还原剂的消耗对成本的影响,故选择还原剂1.5倍理论用量为最佳反应用量。

3.3.3 不同反应温度对还原率的影响

在反应时间为2 h,还原剂为1.5倍理论用量的情况下,改变反应温度,比较金、铂、铂的还原率,试验结果见图5。从图5可以看出,随着反应温度的提高,Au、Pt、Pd的还原率也随之提高,在80 ℃时达到最大值,随着温度的继续升高还原率不再继续升高,考虑到反应温度对成本的影响,故选择80 ℃为最佳反应温度。在反应时间为2 h,80 ℃,还原剂为1.5倍理论用量的情况下,Au、Pt、Pd的还原率达到最大,依次为91.4%、92.8%、88.05%。

图5 反应温度对还原率的影响

4 中试

4.1 试验过程

中试试验装置如图6所示,在试验装置中加入脱铜后液50 L,温度80 ℃,FE1(硫酸亚铁)还原剂为1.5倍理论用量,反应2 h,为了保证试验数据的可靠性,试验重复三次。

图6 脱铜后液还原中试试验装置

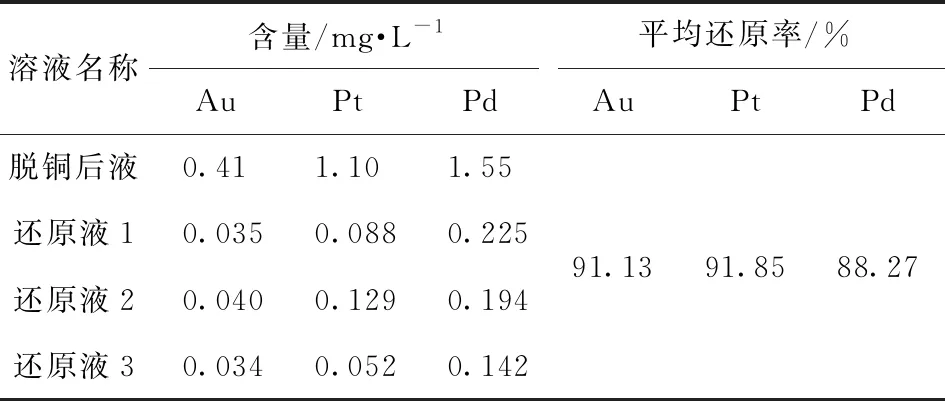

4.2 试验结果

脱铜后液和还原后溶液中主要离子浓度如表3所示。从表3可以看出,三次试验Au、Pt、Pd平均还原率依次为:91.13%、91.85%、88.27%。从试验数据来看,中试试验的结果与小试试验的结果基本一致,FE1(硫酸亚铁)还原剂能很好的还原脱铜后液中的Au、Pt、Pd。

表3 反应前后溶液中主要离子浓度

5 工业试验

5.1 工艺流程图

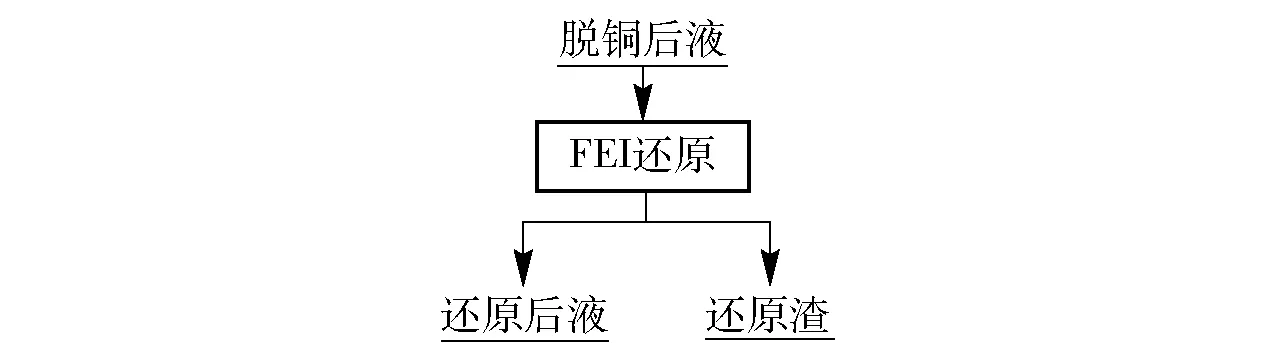

经过小型试验与中试结果的验证,确定回收脱铜后液中贵金属的工艺流程如图7所示。

图7 脱铜后液还原流程图

5.2 设备装置描述

工业生产用钛反应釜2台,每台反应釜的体积为20 m3,带搅拌系统,有夹套可升温。生产用压滤机一套,1 m×1 m压滤板。

5.3 生产数据与分析

将过滤好的脱铜后液泵入反应釜,每釜进液17 m3,开启搅拌并升温,当温度达到80 ℃时,缓慢加入1.5倍理论用量的FE1(硫酸亚铁)还原剂,反应2 h,冷却过滤,取还原后液化验。结果如表4所示。表中6批次试验,Au、Pt、Pd平均还原率依次为:86.65%、97.00%、82.70%,还原后液中Au、Pt含量在0.2 mg/L以下,达到预期目标。还原后液中Pd波动比较大,但整体而言还原率约82.7%。

6 经济效益分析

(1) 设备投资。无设备投资,直接利用现有的反应釜和压滤机。

表4 脱铜后液还原试验结果

(2) 运行成本。每立方脱铜后液药剂成本约为325元,蒸汽成本为85元,电耗为55元,合计每立方脱铜后液处理成本为465元。

(3) 经济效益。上述6批次脱铜后液中含Au、Pt、Pd含量取平均值为Au 0.775 mg/L、Pt 1.33 mg/L、Pd 2.92 mg/L,Au、Pt、Pd平均还原率分别为86.65%、97.00%、82.70%,每立方可回收Au、Pt、Pd分别为0.67 g、1.29 g、2.41 g,按金280元/g、铂220元/g、钯190元/g计算,每立方脱铜后液回收贵金属价值929元。每立方脱铜后液处理成本为465元,后续处理每立方脱铜后液得到的还原渣成本约为96元,合计561元。每立方脱铜后液回收贵金属收益929-561=368元。按每年3 000 t阳极泥处理量,共处理脱铜后液11 500 m3计算,共收益423万元。

7 结论

(1) 从脱铜后液中还原回收金、铂、钯,通过不同还原剂对比试验,还原剂硫酸亚铁的效果最好。

(2) 小试与中试结果得出最优生产工艺参数:温度80 ℃,加入1.5倍理论用量的硫酸亚铁还原剂,反应2 h。

(3) 工业试验中,脱铜后液中金、铂、钯的还原率分别为86.65%、97.00%、82.70%,基本达到预期效果。

(4) 工业应用试验表明硫酸亚铁还原脱铜后液效益明显,每年可增效约423万元。