火法富集-湿法分离工艺从固废资源中回收锌及其他有价金属的探究

2020-04-07李敦华

李敦华

(云锡文山锌铟冶炼有限公司, 云南 文山 663703)

0 引言

我国是有色金属、钢铁的生产和消费大国,据工信部原材料工业司统计,2016年全国Cu、Pb、Zn、Al等十种主要有色金属总产量达5 283万t,粗钢总产量8.08亿t。金属在生产和加工过程需要消耗大量的矿藏资源,由于矿石中不同程度地伴生锌、铅、铟、铋、镉等有色金属,因此又会产生大量含重金属的冶炼废渣等固废。有色金属、钢铁冶炼或加工过程中产生的固废,主要有锌浸出渣、铜冶炼烟尘、铅冶炼炉渣、炼铁高炉烟尘(俗称瓦斯灰)、热镀锌灰及处理各类含重金属废水的中和渣等,这些固废有的可返回生产流程处理,但有的杂质积累到一定程度时,就要开路另行处理。原来多数固废采取堆存或填埋的方式进行处理,带来了极大的环境污染风险和资源浪费[1]。

据不完全统计,我国每年产生的炼铁高炉瓦斯灰和其他各类含重金属的固废超3 000万t,均不同程度地含有Zn、Pb、In、Bi、Sn等有价金属,是提取有色金属很重要的二次资源[1]。一般情况下,该类固废中Zn含量最高,品位5%~30%不等。

根据不同固废物料特性,选择合理的生产工艺,对其进行无害化综合处理具有很高的经济价值和社会环境效益。云南个旧一家固废资源再生利用企业,以钢铁厂废弃的炼铁高炉瓦斯灰为主要原料,同时搭配处理一些冶炼、化工行业产生的废渣,每年提取的锌金属产量达5万t以上,粗铟产量50~70 t,产出铅渣含铅约1万t金属量,另外还副产Bi、Sn、Cd等有价金属。

1 主要回收工艺介绍

各种冶金固废渣料成分复杂,含有价金属品位不高,处理难度较大,对其资源化综合利用,一般要求含Zn大于5%以上才具有利用的经济价值,除此之外还应含有少量铅、铟、铋、锡、镉等有价金属。因此,以固废作为资源提取有价金属,要根据各类物料特性确定采用哪种处理工艺,才能兼具较好的经济效益和环境效益。

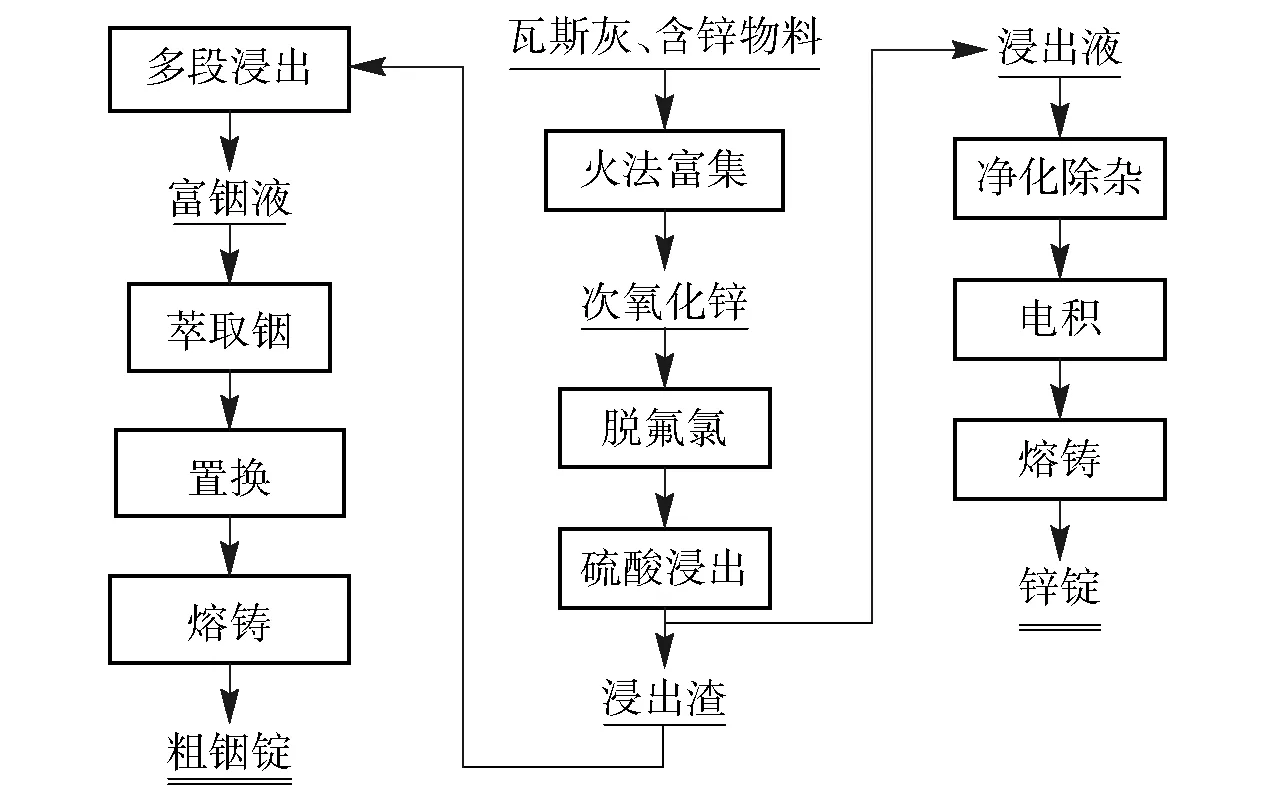

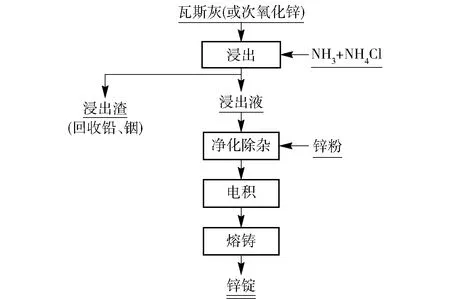

若物料含锌小于15%,可采用火法富集-湿法分离工艺生产电锌,火法富集工艺可在回转窑、烟化炉等设备中进行,湿法分离工艺是在硫酸体系中通过电积进行。火法富集过程中,物料中的Zn挥发进入烟气,经冷却收尘后得到含锌40%~60%的次氧化锌,同时Pb、In、Bi、Sn等可挥发的有价金属也被一同富集进入次氧化锌中;得到的次氧化锌进行多段湿法浸出分离,转变成硫酸锌溶液,该溶液经过除杂处理后,再经电积得到金属锌产品,其他Pb、In等有价金属进入渣中再进一步处理[1]。火法富集-湿法分离生产电锌工艺成熟可靠,是国内具有一定规模的固废资源综合利用企业的主流生产工艺,但该工艺过程中,易挥发的F、Cl等杂质在火法富集过程中也随同富集到次氧化锌中,存在后续湿法分离生产流程长、一次性投资较大等弊端。图1为云南个旧一家固体废弃物处理公司提取锌、铟的主要生产流程。

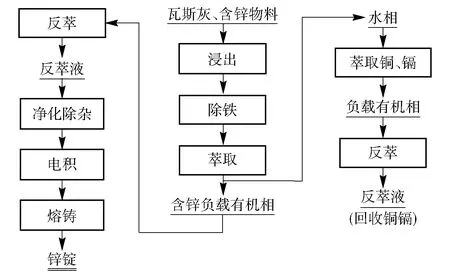

也有的企业,将含锌大于10%的物料,在经济的前提下,采取用稀硫酸作为浸出剂直接浸出锌,使物料中的锌形成硫酸锌进入溶液,后续采用P204和磺化煤油作为萃取剂萃取富集锌并分离其他杂质[1]。图2为从浸出液中萃取富集锌的流程[1]。云南祥云一家资源再生利用企业,将含锌的炼铁瓦斯灰直接浸出得到稀的硫酸锌溶液,后续采用萃取工艺分离铁、氟、氯等杂质并富集锌生产电锌,同时综合回收铅、铜、铟等其他有价金属。

图1 云南个旧某固废处理公司提取锌、铟工艺流程

图2 从溶液中萃取富集生产电锌工艺流程

图3 氨浸-铵盐体系电积生产电锌工艺流程

2 火法富集-湿法分离工艺生产实践探讨

以固废资源作为原料生产电锌,并综合回收其他有价金属的生产工艺,其物料来源繁杂,杂质成分复杂,各家处理工艺不尽相同。现阶段,火法富集-湿法分离工艺被以钢厂瓦斯灰为主要原料的生产厂家广泛应用(图1),本文后续将围绕该工艺关键环节探讨一些相关的生产实践经验。

2.1 锌及其他有价金属的富集

含锌品位较高的冶金固废物料,直接采用湿法工艺提取锌,技术上可行,而且工艺简化。但对于含锌品位在20%以下的固废物料,直接采用湿法工艺处理难度比较大,如炼铁高炉瓦斯灰含Zn 6%~20%,含Pb 3%~6%,含In 50~300 g/t,含Fe大于30%,物料中有价金属含量较低,直接酸浸提取锌或其他金属,经济上不划算。这类固废物料中的锌及有价金属需进一步富集提高品位,同时降低Fe、Si等杂质含量,一般采用回转窑火法挥发工艺进行富集。固废物料中的Zn、Pb、In、Bi、Sn等金属一般以氧化物或硫酸盐、铁酸盐、硅酸盐等形态存在,在窑内高温及强还原性气氛条件下,被还原成锌及有价金属蒸气,在烟气中又被氧化为氧化锌及Pb、In、Bi、Sn等金属氧化物,经收尘富集到产品次氧化锌中[1]。回转窑挥发主要反应见式(1)~(4)[2]。

C+O2=CO2

(1)

CO2+C=2CO

(2)

ZnO+CO=Zn↑+CO2

(3)

ZnO·Fe2O3+CO=ZnO+2FeO+CO2

(4)

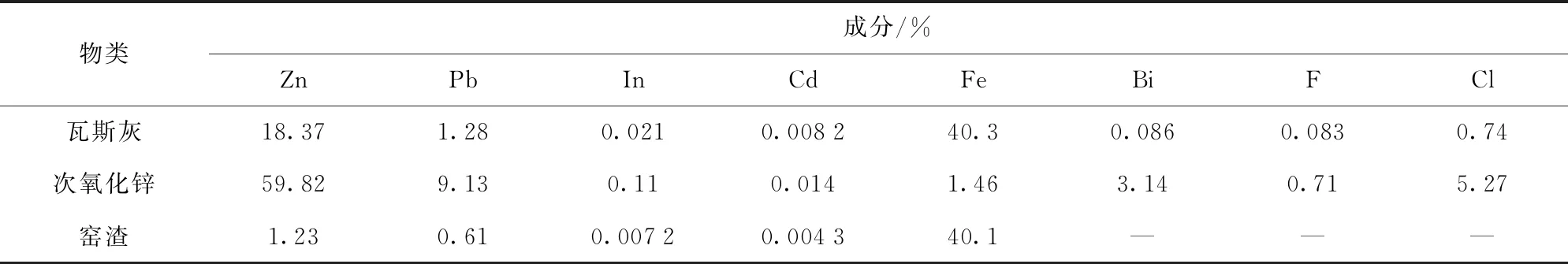

云南个旧某固废资源利用企业,其原料瓦斯灰、回转窑产品次氧化锌和窑渣的主要成分如表1所示。从表1可以看出瓦斯灰中Zn、Pb、In等有价金属经回转窑挥发富集后其品位得到大幅提高,主要杂质Fe基本得以分离。

表1 瓦斯灰、次氧化锌、窑渣成分

2.1.1 回转窑作业

在生产过程中,来源于各钢铁厂的瓦斯灰由于含锌、铁、碳不一致,因此回转窑的入炉料要根据物料特性进行预配料。以瓦斯灰配料为例,一般焦粉(或粉煤)与物料比例为1∶(3~4),要求混合入炉料含锌大于10%,炉料与焦粉必须混合均匀,炉料粒度控制在5~15 mm,水分控制在8%~12%为宜。

回转窑温度控制,窑尾温度控制在700~800 ℃,反应带温度根据物料性质进行调整,一般控制在1 100~1 200 ℃。当窑尾温度低于600 ℃时,反应温度低,金属挥发率降低,窑尾温度超过800 ℃,反应带后移,物料熔化结块影响挥发率[2]。

窑内气氛控制对回转窑生产效率和金属挥发率影响较大。空气过剩系数大,CO2分压高,炉温高,生产效率高,但还原气氛弱,金属挥发率下降;空气过剩系数小,还原气氛强,金属挥发率高[1]。窑内气氛取决于焦粉或粉煤与鼓风含氧量的比例,在作业中要兼顾窑温和还原气氛,生产实践中,控制烟气中含CO215%~20%,含O2>5%[1]。采取窑头富氧鼓风来改善窑内气氛,提高金属挥发率和次氧化锌的品质。

窑速通常控制在0.5~0.7 r/min。窑的转速太快,炉料停留反应时间短,不利于金属挥发;窑速低,窑内料层厚,透气性差也不利于反应挥发。作业中要根据处理量、窑渣含锌量,及窑内温度、气氛等因素综合考虑窑的转速[1]。

以瓦斯灰为原料火法富集锌、铟等有价金属时,由于原料含铁高,在回转窑生产作业过程中,窑头及反应带结窑是最常见的故障,而且处理起来比较棘手。结窑严重时,炉料无法排出,同时造成窑身窜动或变形,必须停窑进行打窑处理[2]。实际操作中出现结窑状况时,如果情况不严重,可以适当增大炉料的焦比,提高反应带温度,适当加快窑的转速,增大鼓风压力,并调整窑头鼓风风管角度;如结窑情况严重时,则要停止进混合炉料,全部投入焦粉进行“洗窑”作业,此时窑内温度要提高到1 300~1 400 ℃,同时适当降低窑的转速,将“窑结”充分熔化排除。

2.1.2 窑渣的利用

炼铁高炉瓦斯灰相对其他物料含铁要高,以其为主要原料产生的窑渣含Fe一般大于35%,且在窑内高温强还原气氛条件下主要以磁性铁和海绵状金属铁的形态存在[1],是选铁的理想资源。该类窑渣可以通过球磨破碎后,经浮选、重选、磁选、摇床选矿后得到含铁品位达95%以上且附加值较高的还原铁粉,以及产出含铁60%左右的铁精粉,可作为钢铁厂的炼铁原料[3]。选铁产生的尾渣(超细粉)脱水后可以作为免烧砖、水泥等建材工业的添加料。因此,以瓦斯灰为原料火法富集有价金属,基本上可做到无废渣堆存,实现固废资源无害化处理,达到变废为宝的目的。

2.2 次氧化锌的湿法分离

回转窑火法富集产出的次氧化锌含Zn 45%~60%,还含有Pb、In、Bi、Sn等金属,也含有F、Cl、Cd、Co、Ni等有害杂质(表1)。因此,必须对次氧化锌进行多段湿法处理,分离各种有价金属并除去有害杂质,为Zn电积创造良好的条件。湿法分离就是控制一定的技术条件,利用金属氧化物在硫酸体系进行多段浸出生成的硫酸盐,在不同的pH条件下其水解稳定性、溶解度或金属电极电位差的差异较大,来达到分离各种金属或杂质的目的[1]。以氧化锌为原料硫酸体系电积提取锌,控制F、Cl是关键,其他的溶液净化除杂、电积等环节与常规湿法炼锌工艺基本相同,此处不再赘述。

2.2.1 F、Cl的脱除

高炉瓦斯灰一般含F、Cl较高且易挥发,经回转窑火法富集后的次氧化锌含F>0.3%,含Cl>3%(表1)。如此高的F、Cl杂质如不脱除,在后续的浸出和电积作业中会腐蚀生产设备、阴阳极板,导致阴阳极板消耗增加、电解剥锌困难,并且析出锌含铅高,影响产品质量。同时,由于在电积过程中,槽面伴随析出Cl2、HCl、HF等有毒气体,恶化作业环境[4]。

次氧化锌脱F、Cl,一般采取氢氧化钠、碳酸钠碱洗,多段逆流水洗工艺[4],碱洗过程控制pH 10~11、温度70~80 ℃、反应时间1.5~2.0 h,物料经多段水洗后F、Cl的脱除率大于98%。次氧化锌碱洗脱氯主要反应见式(5)~(6)。

ZnCl2+2NaOH=Zn(OH)2↓+2NaCl

(5)

PbCl2+Na2CO3=PbCO3↓+2NaCl

(6)

碱洗脱F、Cl处理后的次氧化锌经稀硫酸浸出,硫酸锌溶液中还含有Cl-1~2 g/L,F-0.2~0.4 g/L,仍然达不到锌电积对溶液中F、Cl含量的要求,要进一步对溶液深度脱F、Cl,使溶液中Cl-<0.5 g/L,F-<0.15 g/L。溶液中F的脱除,主要是在除铁环节采用石灰乳作为中和剂,生成氟化钙沉淀并随针铁矿而被除去大部分[4]。溶液中Cl的脱除,目前国内一些企业主要采取树脂交换法和铜盐法脱氯。树脂交换法脱氯工艺在树脂再生反洗过程会产生大量含盐量低的废水难以处理,对废水要求零排放的企业不适合;铜盐法脱氯工艺在铜盐碱洗再生过程中碱洗水中的Cl-可以富集到100 g/L以上,产生的废水总量相对较少,而且含盐量高的废水可以采取蒸发结晶的方式进行处理,可达到废水零排放的要求。

铜盐脱氯的主要机理是,溶液中的Cl-与Cu+在pH 2.0~3.5,铜∶氯=(1.5~1.8)∶1的条件下反应形成稳定的氯化亚铜沉淀,氯化亚铜经碱洗脱氯再生后可再次循环使用,直至溶液脱氯达标。铜盐脱氯主要化学反应见式(7)~(8),铜盐再生主要化学反应见式(9)[5]。

2Cl-+Cu2++Cu=2CuCl↓

(7)

Cl-+CuOH+H+=CuCl↓+H2O

(8)

CuCl+OH-=CuOH+Cl-

(9)

2.2.2 碱洗水的处理

次氧化锌碱洗脱F、Cl过程会产生含盐量高的碱洗水,当碱洗水中Cl->150 g/L时,必须从碱洗体系排出进行后续处理,否则影响碱洗脱氟、氯效率。现在环保要求冶炼企业废水必须零排放,多数企业处理含盐量高的碱洗水,采取蒸发结晶的工艺。云南个旧一家固废资源再生利用企业,对碱洗脱F、Cl后的废水进行砂滤和精密过滤后,以蒸汽作为热源,经过三效蒸发器蒸发产出工业盐外售,三效蒸发器的冷凝水返回碱洗工序和锅炉使用,达到了废水零排放的要求,该企业还进行了从碱洗水中提取碘和分离钾盐、钠盐的探索。现在MVR多效蒸发器技术发展突飞猛进,也为蒸发过程节能降耗提供了更多的技术选择。

2.2.3 氧化锌的浸出

碱洗脱F、Cl后的次氧化锌经调浆、球磨后,一般用硫酸进行三段浸出,如果氧化锌品质好,锌、铟浸出率高,可以只进行二段浸出。第一段中性浸出始酸60~80 g/L,终点酸度Ph 5.0~5.2,锌形成硫酸锌进入溶液,Pb、In等金属形成沉淀或水解进入渣中,锌的浸出率约为70%~80%,主体金属锌与其他金属分离;第二段中性浸出渣进行中酸浸出,始酸150~200 g/L,终点酸度70~90 g/L,主要浸出锌、铟,一般浸出液含铟>0.5 g/L,作为铟萃取的料液;第三段中酸浸出渣进行高酸浸出,始酸200~300 g/L,终点酸度120~150 g/L,主要浸出残余的铟、锌,高酸浸出渣(铅渣)含铅>30%,含锌<5%,可作为铅冶炼的原料进行销售。氧化锌浸出的主要化学反应见式(10)~(12)[6]。

ZnO+H2SO4=ZnSO4+H2O

(10)

In2O3+3H2SO4=In2(SO4)3+3H2O

(11)

PbO+H2SO4=PbSO4↓+H2O

(12)

为了提高铟的浸出率和回收率,可在第三段浸出时添加一定量的二氧化锰作为氧化剂,氧化In2+形态的铟化合物[6],同时也为电锌生产系统补充锰离子,保持溶液含锰平衡。

3 铟、铋、锡的提取

从二段中酸浸出液中提取铟,一般采用P204作为萃取剂从溶液中萃取铟[6],萃铟包括萃取和反萃两段。铟萃取是将含铟的溶液(水相)与萃取剂P204和煤油的混合物(有机相)在萃取箱中充分混合,水相中的铟与萃取剂P204(2-乙基己基磷酸)螯合形成富载有机相,萃铟机理见式(13)[6],富载有机相与水相(萃余液)因比重差快速分层而分离,萃余液返回浸出体系回收锌。富含铟的负载有机相酸洗后用6 mol/L的盐酸反萃铟,反萃液含In 30~70 g/L,经后续除铁、置换、压团、熔铸等工序产出粗铟,粗铟通过电解及析出铟除镉、铊进一步提纯得到精铟产品[6],与常规铟提取工艺基本相同,此处不再过多陈述。

In3++3HR2PO4=In(R2PO4)3+3H+

(13)

根据生产实践经验,以瓦斯灰作为原料生产的次氧化锌,经多段高温高酸浸出后,浸铟液含杂质Bi、Sn、Cu、As高,且还含有部分Fe3+,对萃取过程控制不利,因此在萃取前必须对溶液进行净化处理。一般采用还原铁粉置换,除去溶液中的Bi、Cu等杂质,使溶液Fe3+<0.05 g/L,铁粉置换渣含铋可达20%左右,可作为回收铋的原料。因溶液含锡高,萃取过程有机相很容易发生锡饱和而“中毒”,造成铟的萃取能力下降,萃余液含铟超标,因此有机相再生必须定期用氢氟酸进行“返锡”处理,从而保持有机相的萃取能力;有机相再生“返锡”后的水相,可用铝板置换得到含锡大于30%的海绵锡,可作为回收锡的原料。铟的置换环节采用铝板及封闭橱窗式置换槽进行置换作业,生产效率高,但置换时要强制通风,以降低置换操作时人员砷化氢中毒的风险。

浸出铟后的铅渣含铋、锡较高,含铋品位2%~10%不等,具有较高的回收价值,回收工艺一般采用硫酸-氯化钠盐浸法[6]。硫酸加工业氯化钠混合浸出实质上是一种氯盐浸出,即用含氯化钠的硫酸溶液浸出铅铋渣,使其中的铋、锡呈氯化物溶出[6]。实践中,采用二段逆流浸出,浸出液成分H2SO4100~120 g/L,NaCl 80~100 g/L,室温浸出,铋、锡的浸出率大于95%。浸出液采用铁屑或废铁板置换,产出含铋品位高于65%海绵铋,置换铋的后液用铝板置换锡,可以得到含锡大于50%的海绵锡,可作为生产精铋、锡的原料。

4 结语

随着固废资源综合利用技术水平的不断发展,含锌、铅、铟、铋等有价金属的冶金固废资源的利用价值越来越得到社会重视。针对炼铁高炉瓦斯灰、炼锌浸出渣、炼铅炉渣、热镀锌灰等固废物料的特性,采取合理的工艺进行无害化处理,可回收许多有价金属,尤其是像铟、铋等这些伴生稀散金属更具有可观的回收前景,这也是有色金属再生资源利用很好的资源补充,既解决了资源问题,又解决了环境保护问题,可促使冶金工业绿色、持续发展。