树脂基复合材料湿热压缩性能研究

2020-04-07曹景斌王松章强

曹景斌*,王松,章强

哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066

先进树脂基复合材料是一种在20世纪60年代中期崛起并发展起来的新型材料,由于其诸多优势以及低成本技术发展,飞机上已大量采用了先进复合材料结构[1]。如波音787复合材料用量50%,NH-90直升机复合材料用量约为95%。当今复合材料用量已经成为衡量飞机先进性的重要指标[2]。然而,相比于金属材料,复合材料对环境十分敏感,特别在湿热联合作用下力学性能下降明显,严重影响了复合材料的使用范围和结构效率[3-5]。特别当碳纤维增强树脂基复合材料应用于主承力结构时,复合材料吸湿和高温条件下会对其耐力学性能产生不利影响,尤其对复合材料层压板静压缩强度影响显著,甚至对飞机结构安全带来威胁[6-10]。因此,有必要对先进树脂基复合材料的湿热压缩性能开展深入研究。

树脂基复合材料包含层压结构和蜂窝夹层结构两类。本文通过对两类复合材料在室温(温度23℃±2℃,相对湿度50%±10%。)和湿热状态(温度为70℃±3℃,相对湿度为85%±5%的环境下吸湿至平衡状态)两种环境条件压缩性能研究,对比室温和湿热状态时两类复合材料的宏观压缩性能,考察湿热环境对复合材料压缩性能的影响,为将来复合材料设计许用值的确定提供依据,并为两类复合材料在结构设计和使用性提供一定的指导意义。

1 试验

1.1 试验规划

为了考察湿热环境对复合材料结构压缩性能的影响,选取典型结构进行室温和湿热两种状态试验。层压结构选择某型飞机梁缘条典型结构铺层及材料,蜂窝夹层选择某型飞机下蒙皮典型结构铺层及材料,通过对室温状态和湿热状态试验结果进行对比,来验证复合材料湿热压缩性能。层压结构试验验证规划见表1,蜂窝夹层结构试验规划见表2。

表1 层压结构试验规划Table 1 Test plan of laminate

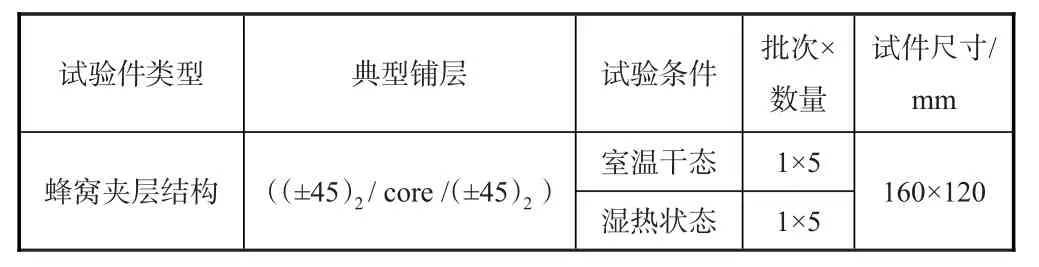

表2 蜂窝夹层结构试验规划Table 2 Test plan of honeycomb

表中,core指Nomex纸蜂窝,Q/2AJ630‐2007 TypeⅤ,Class4,Grade3.0;中温碳纤维T300编织物预浸料Q/2AJ631TypeⅡ,Class2,3K‐70‐PW;中温碳纤维T300单向带预浸料Q/2AJ631TypeⅡ,Class1,Grade95。

1.2 试验方法

1.2.1 层压结构侧压试验方法

层压结构侧压试验方法参考相关标准[11],在试件上下面板中心位置粘贴应变片,Z向位移测量采用设备夹头自带位移传感器测量,Y向位移测量采用外接交流位移传感器测量。位移测量点示意如图1所示,试验安装如图2所示。

图1 位移测量点示意Fig.1 Displacement measurement

图2 试验安装图Fig.2 Test installaction

1.2.2 蜂窝夹层结构侧压试验方法

蜂窝夹层结构侧压试验方法参考相关标准[12],在试件上下面板中心位置粘贴应变片,Z向位移测量采用设备夹头自带位移传感器测量,Y向位移测量采用外接交流位移传感器测量,试验安装如图3所示。

为防止试验时试验件端部破坏,在试验件切割后两端加凝固性填料加固。先将切割试验件两端的蜂窝各去掉20mm,然后将去掉部位用填料加固(两端要压平),最后在试件两端粘贴加强片,试件加固如图4所示。

图3 试验安装图Fig.3 Test installation

图4 试件加固示意Fig.4 Specimen enhancement

1.2.3 试验件制备

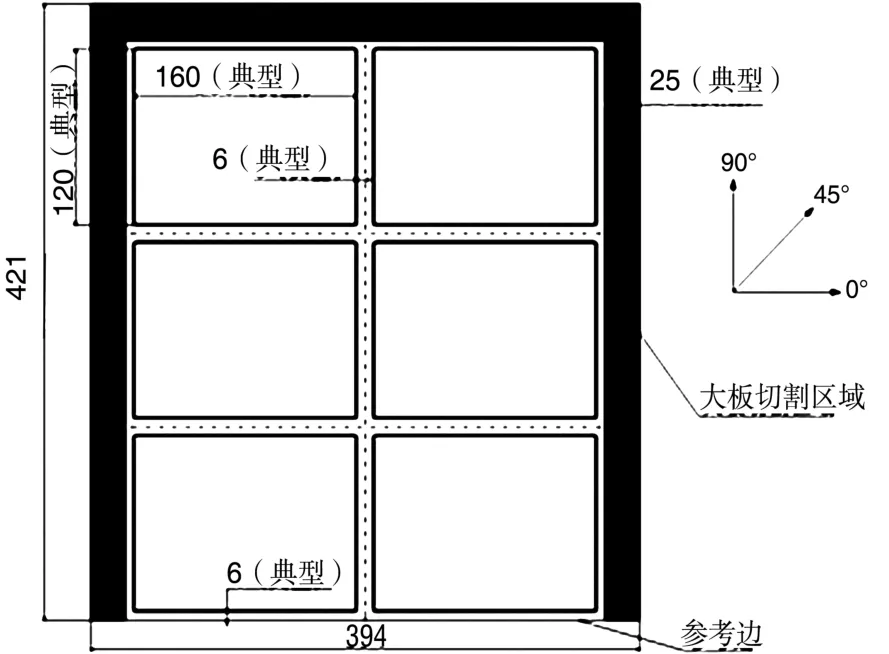

试验件制备按照常规的复合材料层压结构和蜂窝夹层结构制造工艺和质量控制程序,分别单独制造两块大板。根据试验规划要求,每一大板须切割6个试件,其中5件用于试验,1件作为备件,用于进行室温和湿热状态压缩试验。试件经无损检测合格后方可用于试验。试验件制备流程如图5所示。层压板压缩试验大板切割示意图如图6所示,夹层结构侧压试验大板切割示意图如图7所示。

2 试验结果及分析

2.1 试验数据

层压结构压缩试验现场图片和试验件破坏照片如图8和图9所示。层压结构室温试验破坏载荷见表3,对应应力、应变见表4;层压结构湿热试验破坏载荷见表5,对应应力、应变见表6。

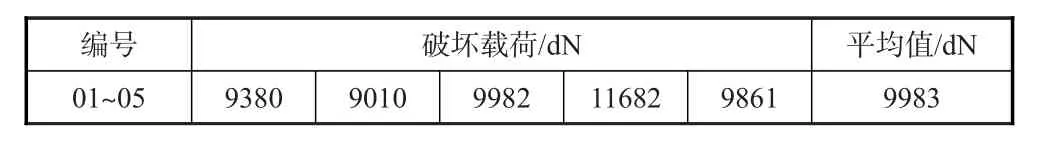

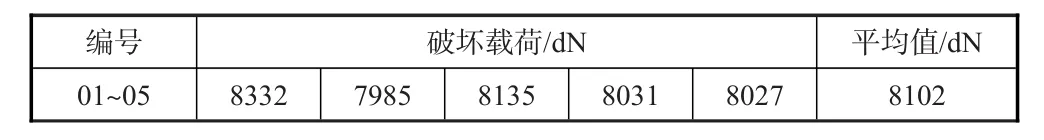

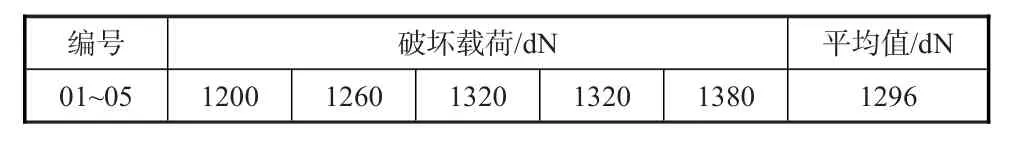

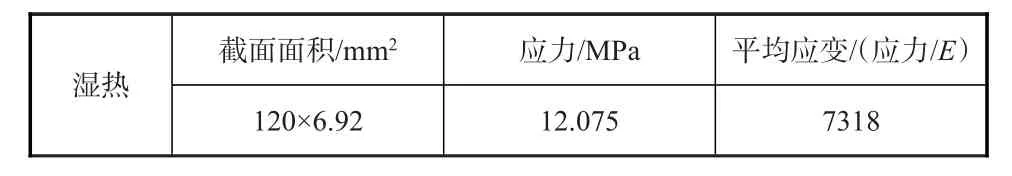

蜂窝夹层结构侧压试验现场图片和试验件破坏照片如图10和图11所示。蜂窝夹层结构室温试验破坏载荷见表7,对应应力、应变见表8;蜂窝夹层结构湿热试验破坏载荷见表9,对应应力、应变见表10。

图5 试验件制备流程Fig.5 Manufacture process

图6 层压结构试验大板切割示意图(单位:mm)Fig.6Laminate cut(Unit:mm)

图7 夹层结构试验大板切割示意图(单位:mm)Fig.7Honeycomb cut(Unit:mm)

图8 试验现场照片Fig.8 Test photo

图9 试验件破坏图片Fig.9 Specimen broken

表3 室温试件试验破坏载荷Table 3 Specimen broken load at room temperature

表4 室温试件应力、应变Table 4 Specimen stress and strain at room temperature

表5 湿热试件试验破坏载荷Table 5 Hydrothermal specimen broken load

表6 湿热试件应力、应变Table 6 Hydrothermal specimen stress and strain

2.2 试验数据分析

根据试验数据,拟合室温和湿热状态下层压结构载荷-位移曲线图和试件破坏载荷分布图,载荷-位移如图12所示,试件破坏载荷分布如图13所示。

图10 试验现场照片Fig.10 Test photo

图11 试验件破坏图片Fig.11 Specimen broken

表7 室温试件试验破坏载荷Table 7 Specimen broken load at room temperature

表8 室温试件应力、应变Table 8 Specimen stress and strain at room temperature

表9 湿热试件试验破坏载荷Table 9 Hydrothermal specimen broken load

表10 湿热试件应力、应变Table 10 Hydrothermal specimen stress and strain

图12 层压结构载荷-位移Fig.12 Laminate load displacement

图13 层压结构试件破坏载荷分布Fig.13 Laminate specimen broken load

从层压结构载荷—位移曲线可以看出,载荷—位移曲线基本呈线性分布;湿热状态对于层压结构压缩强度有较大影响,相对于室温状态层压结构承载能力下降23%。层压结构试件破坏载荷分布图显示试件破坏基本围绕中值附近,个别由于分散性导致破坏偏离,但不影响整个试验结果。

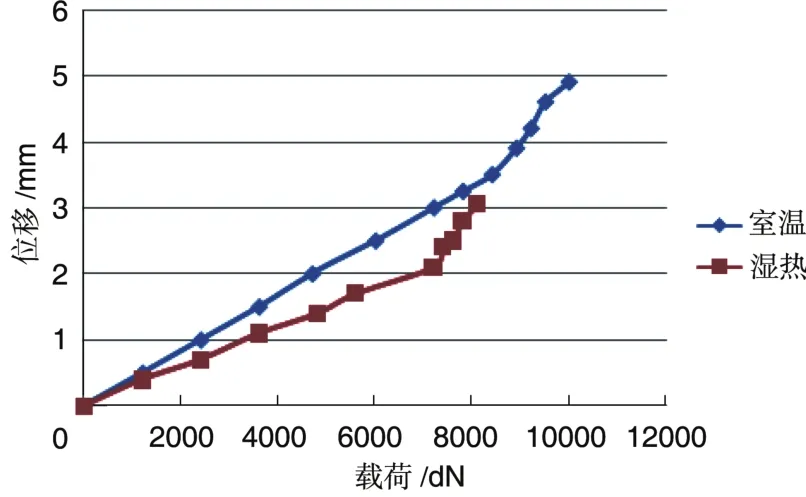

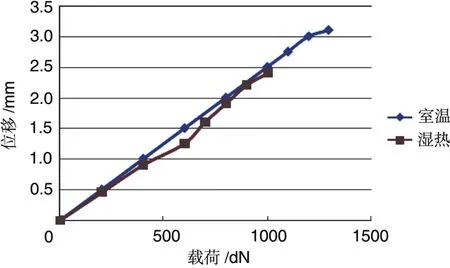

根据试验数据,拟合室温和湿热状态下蜂窝夹层结构载荷—位移曲线图,载荷—位移如图14所示,试件破坏载荷分布如图15所示。

图14 蜂窝夹层结构载荷-位移Fig.14 Honeycomb load displacement

从蜂窝夹层结构载荷—位移曲线可以看出,载荷—位移曲线基本呈线性分布;湿热状态对于蜂窝夹层结构压缩强度有较大影响,相对于室温状态蜂窝夹层结构承载能力下降29%。夹层结构试件破坏载荷分布图显示试件破坏基本围绕中值附近,个别由于分散性导致破坏偏离,但不影响整个试验结果。

图15 蜂窝夹层结构试件破坏载荷分布Fig.15 Honeycomb specimen broken load

3 结论

通过对两类复合材料结构在室温和湿热状态下压缩性能研究,考察湿热环境对复合材料压缩性能的影响得出如下结论:

(1)室温状态和湿热状态下,层压结构和蜂窝夹层结构载荷-位移曲线基本呈线性分布。

(2)湿热条件对于层压结构压缩强度和蜂窝夹层结构侧压强度都有较大影响,湿热环境是造成结构承载能力下降的重要因素。

(3)本试验中湿热条件下层压结构压缩强度相对于室温条件压缩强度下降23%;湿热条件下蜂窝夹层结构侧压强度相对于室温条件侧压强度下降29%。

(4)湿热条件是造成复合材料设计许用值不高的重要原因,在确定设计结构许用值时要重点关注。