原液着色蓝色锦纶6 FDY 的生产工艺

2020-04-07李书海余礼卫卢琳娜陈立军李永贵

李书海, 余礼卫, 卢琳娜, 陈立军, 李永贵*

(1. 闽江学院福建省新型功能性纺织纤维及材料重点实验室, 福建 福州350108; 2. 闽江学院服装与艺术工程学院, 福建 福州350108; 3. 长乐力恒锦纶科技有限公司, 福建 福州350108)

0 前言

原液着色技术是指在进行纺丝工艺前, 将聚合物与着色物质充分混合均匀, 然后经过纺丝工序直接生产出有色纤维的技术[1], 高品质原液着色纤维开发及应用系列产品是我国 “十三五” 国家重点研发计划项目之一[2]。 近年来,我国在色母粒纺前注入技术、 有色切片的研发和纺丝、 动态混合、 原液着色纤维具体应用等方面都取得了较大的进步[3]。 当前, 原液着色纤维的研究已经涵盖了纺织品整个产业链, 包含缝纫线、 绣花线、 户外纺织品、 装饰用纺织品、 工装及常规服用纺织品等[4]。 现阶段国内外对于原液着色纤维的研究重点主要有: 高效色母粒、 色浆制备技术; 高比例、 多元组分添加与高效均匀分散技术; 色母粒或色浆、 功能组分协同控制及有关纤维的制备技术; 锦纶原液着色纤维聚合、 色彩变化机理与纺丝动力学;纺丝、 整理工艺技术及专用助剂; 建立原液着色纤维制备与应用数据库和标准规范, 形成工艺、 装备与控制系统的中试平台, 实现原液着色纤维制备与产业链应用示范[5]。 原液着色的方式进行染色相对于传统后染法具有耗能更低、污染少、 色牢度高、 工艺路线短、 生产成本低等优点[6]。

由于锦纶所使用的蓝色酸性染料会导致皂洗、 汗渍等色牢度较差, 需要进一步进行固色处理, 不但增加了工艺的步骤和难度, 而且会影响到织物光泽、 手感。 因此, 本试验采用尼龙6 作为原液着色纤维的制备载体, 并使用聚合后着色法, 通过将高聚物切片与色母粒熔融混合并进行纺丝[7], 探索原液着色蓝色锦纶6 FDY 生产工艺。

1 试验

1. 1 原料

试验使用的蓝色色母粒由福建省新型功能性纺织纤维及材料重点实验室提供, 颜料质量分数为30%, 母粒直径为3. 0 ~ 3. 5 mm, 相对黏度为2. 52 ~ 2. 56、 熔点为232 ℃、 颜色特性值 (CIELab): L 值为12、 a 值为11、 b 值为- 33。 锦纶6 切片由长乐力恒锦纶科技有限公司提供, 切片直径: 2. 7 ~ 3. 0 mm, 相对黏度2.45~2.48、 熔点230 ℃、 羧基60~70 mgN/kg、氨基35 ~ 45 mgN/kg。

1. 2 仪器与设备

Dqfh - 100 型复合纺丝设备(上海全德化纤设备有限公司), CZHDD - 25 L 型除湿干燥机(上海晨臻机械有限公司), YG086C 型缕纱测长仪、 YB571 - Ⅱ型染色摩擦牢度仪、 YG (B)021DXD 型电子单纱强力机(温州市大荣纺织仪器有限公司), s4800 扫描电子显微镜 (株式会社日立制作所), LXC - 252SC 12 G 型电脑横机(江苏金龙科技股份有限公司), YG - 982X 型标准光源对色灯箱、 YG - 902 型汗渍色牢度烘箱(泉州市美邦仪器有限公司), TST - W805 水洗色牢度仪(东莞特斯特仪器有限公司), RJMB -2000 A 日晒气候试验机 (宁波市鄞州日晋检测设备有限公司)。

1. 3 制备方法

工艺流程为: 色母粒与尼龙切片混合计量→恒温鼓风干燥→熔融混合→熔体输送→计量泵计量→纺丝组件过滤出丝→侧吹风冷却→集束上油→牵伸卷绕→原液着色蓝色锦纶6 FDY。

将锦纶6 大有光切片和色母粒分批计量并充分混合后, 放入干燥机中进行24 h 的持续恒温干燥, 保证切片及母粒含水量在0. 02%以下,倒入料筒并经螺杆挤压送入纺丝设备内部进行加热熔融, 在充分熔融混合后, 经喷丝组件过滤挤出。 经侧吹风冷却后进入甬道; 从甬道向下进入油辊区域进行集束, 上油率控制在0. 40%; 上油后丝束由导丝盘引入牵伸卷绕区间,经导辊卷绕成形, 纤维设计规格为83. 3 dtex。

1. 4 性能表征

1. 4. 1 纤维形貌

采用扫描电子显微镜观察纤维表面形貌结构。 测试前, 利用导电胶将纤维样品粘贴固定于样品台上, 并对样品进行喷金处理[8]。

1. 4. 2 纤维力学性能测试

断裂强力及断裂伸长率: 参照GB/T 9997 -1988 《化学纤维单纤维断裂强力和断裂伸长的测定》 进行测试; 拉伸性能: 参照GB /T 14344- 2008 《化学纤维 长丝拉伸性试验方法》 进行测试。

1. 4. 3 沸水收缩率测试

参照GB/T 6506 - 1986 《合成纤维长丝及变形丝沸水收缩率试验方法》 进行测试。

1. 4. 4 色牢度测试

参照GB/T3921 - 2008 《纺织品 色牢度试验 耐皂洗色牢度》、 GB/T3920 - 2008 《纺织品色牢度试验 耐摩擦色牢度》、 GB/T3922 - 2013《纺织品 色牢度试验 耐汗渍色牢度》、 GB/T8427- 1998 《纺织品色牢度试验耐人造光色牢度: 氙弧》 分别测试耐皂洗色牢度、 耐摩擦色牢度、耐汗渍色牢度、 耐日晒色牢度。

2 结果与讨论

2. 1 色母粒对成丝性能的影响

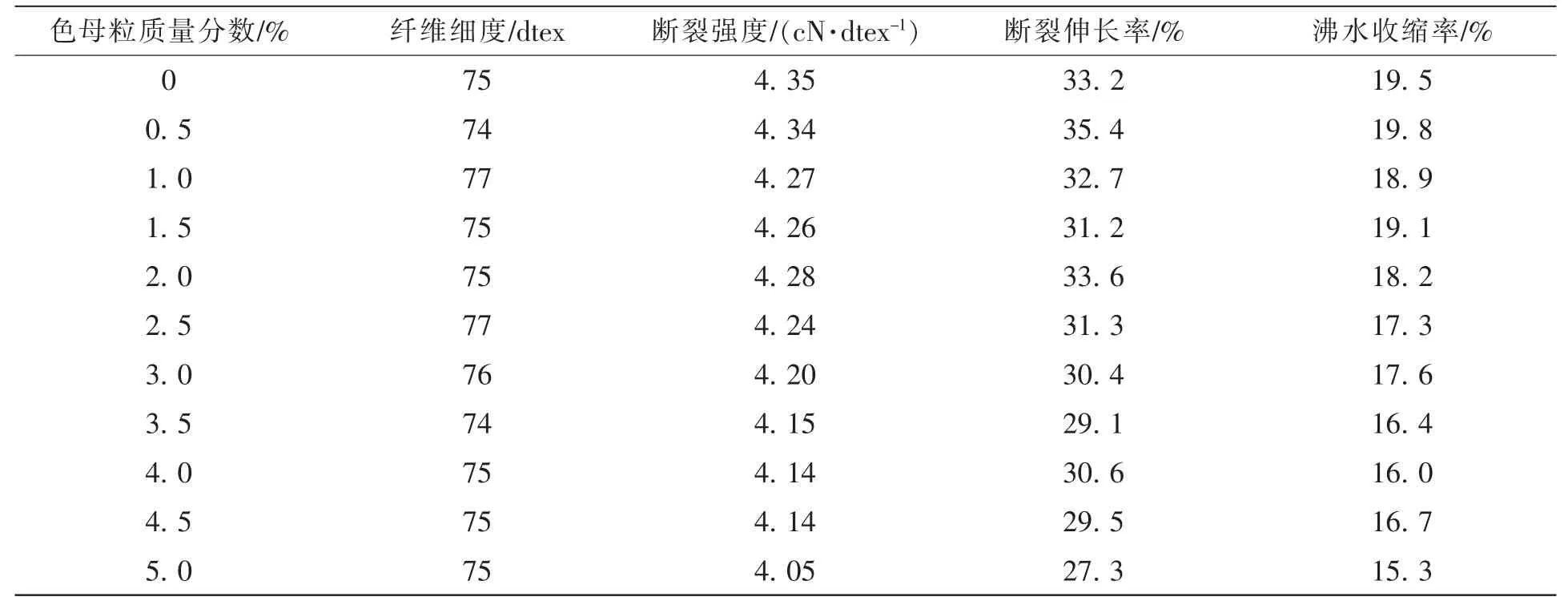

色母粒性能及含量配比会影响到有色纤维的生产加工。 尤其是在FDY 的生产工艺中, 色母粒的品质会直接影响到有色纤维的物理性能、表面形态、 颜色、 光泽、 色牢度等一系列有关指标[9]。 在色母粒中, 如果颜料自身的分散性不好, 将会导致纤维表面出现凸起颗粒物, 且会出现明显的条干不匀、 色彩偏差等, 并且严重影响到纺丝流程的正常进行[10]。 因此, 本试验所用母粒为福建省新型功能性纺织纤维及材料重点实验室提供的改良产品, 在材料混合阶段添加了复配分散剂及组合偶联剂, 有效地润湿颜料并充满颜料团聚体的空隙, 让颜料团聚体的内聚力大大减小, 并且在细化过程中能够更有效地传递剪切力, 使得颜料团聚体粉碎得更加良好。 经过试验确定色母粒的添加量对锦纶6 FDY 物理性能的影响, 结果见表1。

可从表1 中可得出, 色母粒添加量的增加会在一定程度上降低纤维断裂强度及断裂伸长率, 同时会使沸水收缩率下降, 这是因为由于颜料的引入导致纤维中, 在非结晶区抑制了大分子链的解取向。 该色母粒的添加会对锦纶机械性能产生一定程度的影响。

表1 色母粒质量分数对蓝色原液着色锦纶6 FDY 性能的影响

2. 2 纺丝工艺

2. 2. 1 纺丝温度

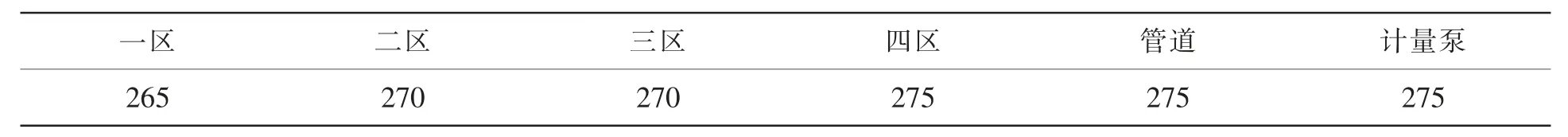

纺丝温度过高会导致材料发生降解, 使纤维力学性能下降。 但纺丝温度过低时, 熔体的流动性差, 这会导致纤维条干不匀率提高, 甚至出现阵发性熔体压力波动而发生断头[11]。 而添加了色母粒后, 需要进一步考虑色母粒的熔点, 以及其所负载颜料的温度承受能力, 原液着色锦纶6 FDY 的纺丝温度一般比常规锦纶6 FDY 高5 ℃。 综合考虑切片与色母粒粒度、 相对黏度等指标, 纺丝各区温度如表2 所示。

表2 蓝色原液着色锦纶6 FDY 纺丝温度 ℃

2. 2. 2 喷丝板

喷丝板孔数、 孔长、 孔径、 孔径排列均会直接影响到FDY 的成丝效果, 且影响纺丝过程,如: 喷丝头牵伸倍数、 熔体切变速率、 喷丝板压力等, 进而直接影响到纤维细度、 纤维表面形态结构等。 孔径越细、 孔数越多, 纺丝难度越大, 对各项参数的要求越严格。 由于锦纶熔体属于黏弹性流体, 具有应力松弛现象, 为了使纺丝稳定, 喷丝板需要保证其弹性的松弛效果, 因此要选用较大喷丝板长径。 但长孔径比还会导致喷丝板组件压力增大, 同时也会加大后续清洗喷丝板的难度, 通常会选用孔长径比为2. 4 ~ 2. 5 的喷丝板纺制锦纶长丝[12]。 经过多次试验, 本试验采用孔长径比为2. 5 的喷丝板。

2. 2. 3 侧吹风冷却工艺

在生产过程中如果纤维冷却不足, 会在牵伸时出现条干不匀, 并且容易在卷绕成形后出现圈丝问题; 另一方面, 如果冷却过快, 会导致纤维发脆, 使得纤维强度指标变差, 严重影响纤维牵伸性能, 同时容易造成纤维内部结晶不匀, 条干不匀率增大, 染色出现条纹。 因此,要获得条干均匀的丝, 就要使进入侧吹风区的丝充分固化, 均匀成形, 减少丝束表面因局部受力集中而产生断头、 毛丝及纤度不匀等现象[13]。综合考虑纺丝工艺, 本试验将侧吹风温度设定为23 ℃, 风速设定为0. 4 m/s。

2. 2. 4 牵伸卷绕工艺

在牵伸过程中, 随着牵伸速度的增加, 纤维的断裂强度和断裂伸长率基本上呈线性关系, 但过高的牵伸倍数会导致纤维受到损伤,导致纤维强度下降。 本试验所采用的牵伸比为1 ∶1. 5 ∶2. 5, 在热辊上会同时进行热定型和拉伸。 热辊温度过低, 会使纤维定型效果差, 出现缩管现象; 热辊温度过高, 会引起丝束抖动加剧, 从而引发断头而影响生产[14]。 因此, 需要采用适合的卷绕温度参数保证卷绕工序的顺利进行。 热定型温度分别为GR1 80 ℃、 GR2 100 ℃、 GR3 125 ℃。 卷绕角度是指在丝束卷绕过程中保持丝束与纸筒切线方向形成的一定夹角。 如果卷绕角度偏大, 会导致丝束横动频率加快, 使丝的卷曲面形成中间低、 两边高的形状, 严重的会导致纸筒变形, 无法从卷绕装置中取出。 反之, 如果卷绕角度偏小, 则会导致丝束卷绕过程中拐点越发平缓, 在张力作用下会进一步出现宽度变窄(张力偏大) 或塌边(张力偏小)现象。 因此, 综合考虑将卷绕角度设为定7. 0°,超喂率4%; 各卷绕辊转速参数如表3 所示。

表3 蓝色原液着色锦纶6 FDY 纺丝速度

2. 3 纤维的性能

2. 3. 1 色牢度

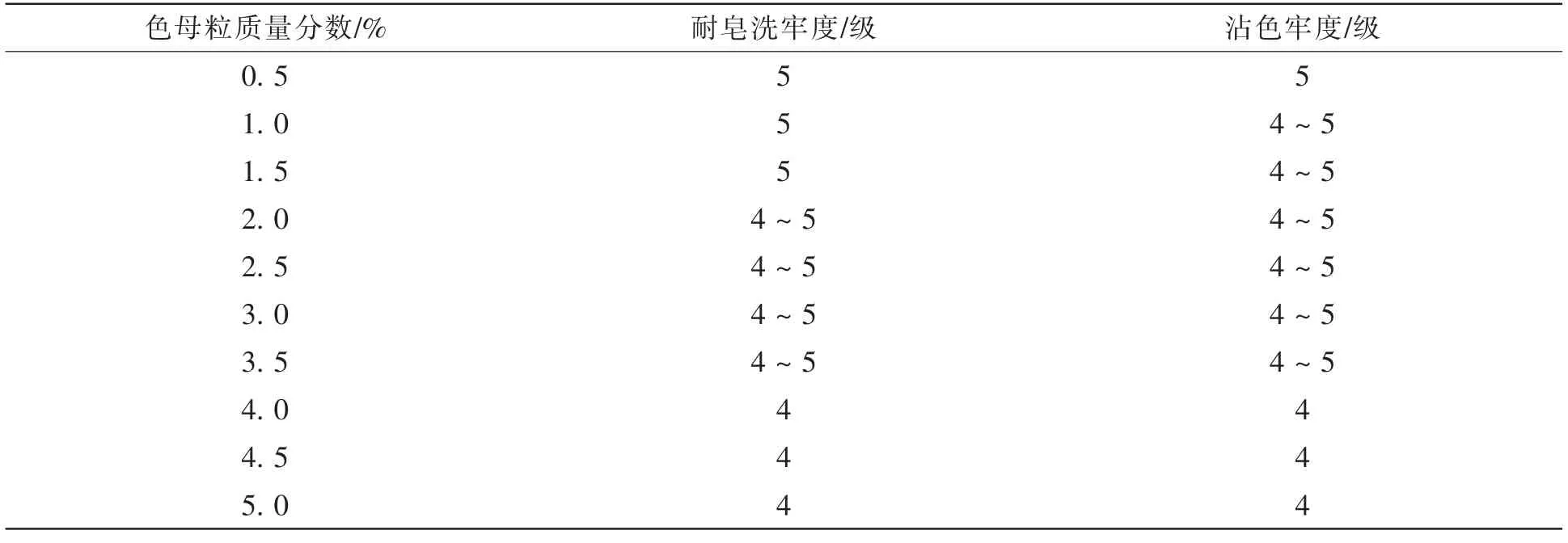

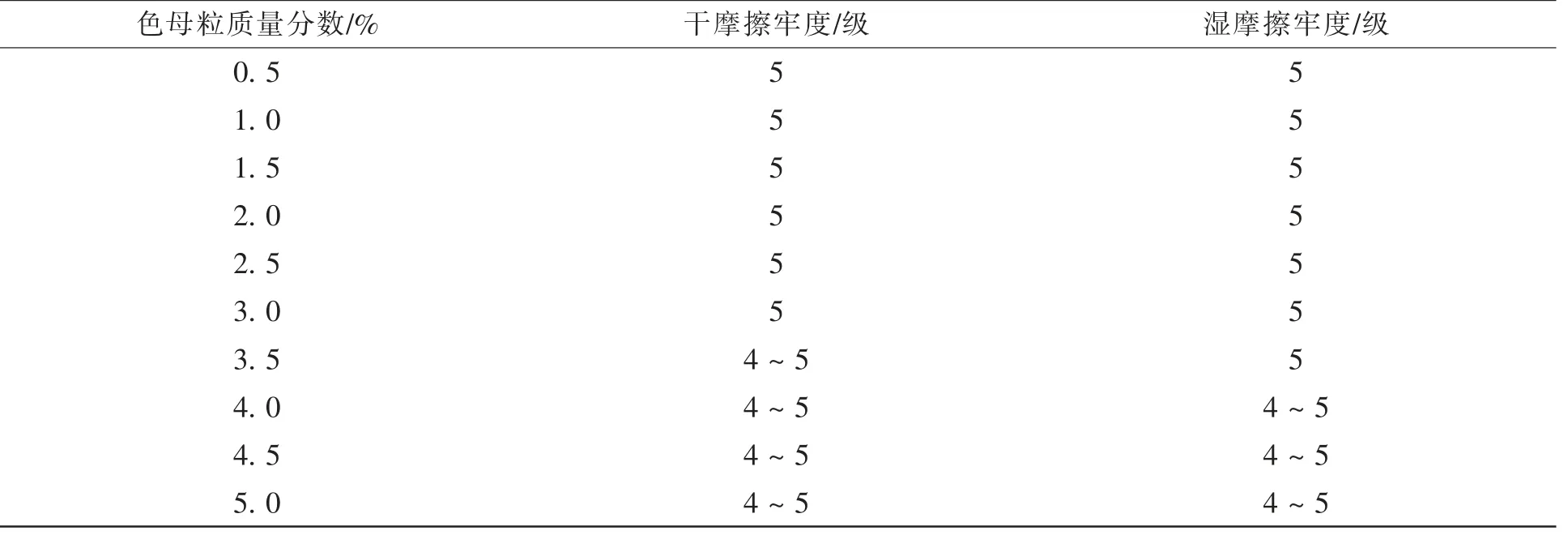

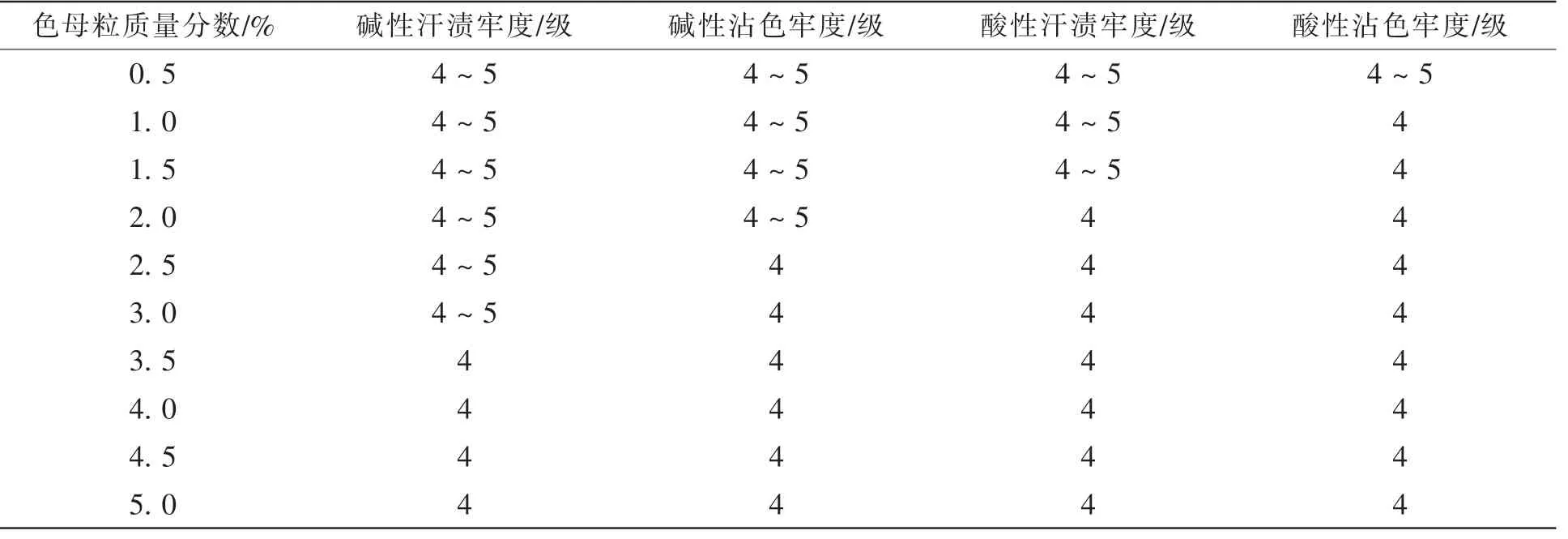

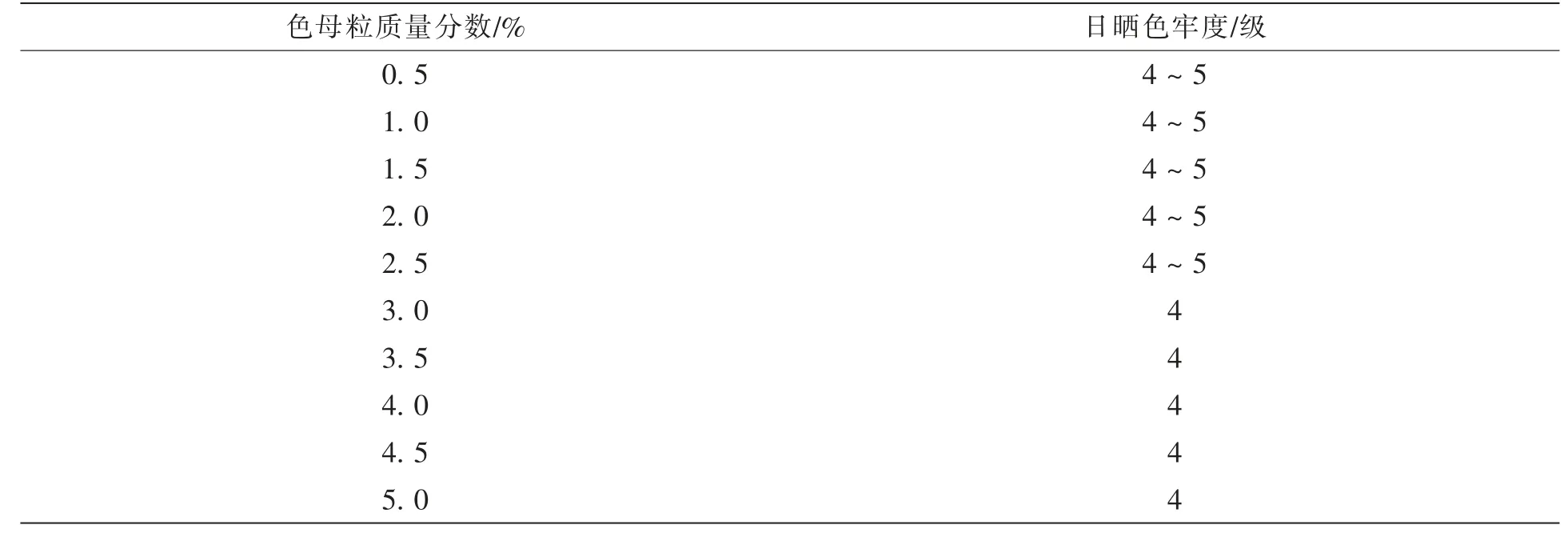

色牢度是评判有色纤维质量品质的重要指标[15], 尤其在原液着色领域, 色牢度一直是作为与传统有色纤维进行对比的参数。 颜料在纤维中分散情况会影响到纤维的色牢度。 如果颜料在纤维内部分散不匀或产生团聚现象, 色牢度将大幅下降。 本试验的纤维色牢度测试结果见表4、 5、 6、 7。 由表可见, 原液着色锦纶6 FDY 的耐皂洗色牢度、 耐摩擦色牢度、 耐汗渍色牢度、 耐日晒色牢度四项基础指标均受色母粒添加量影响, 色母粒添加量越高, 色牢度越低。

表4 蓝色原液着色锦纶6 FDY 耐皂洗色牢度

表5 蓝色原液着色锦纶6 FDY 耐摩擦色牢度

表6 蓝色原液着色锦纶6 FDY 耐汗渍色牢度

表7 蓝色原液着色锦纶6 FDY 耐日晒色牢度

2. 3. 2 色彩

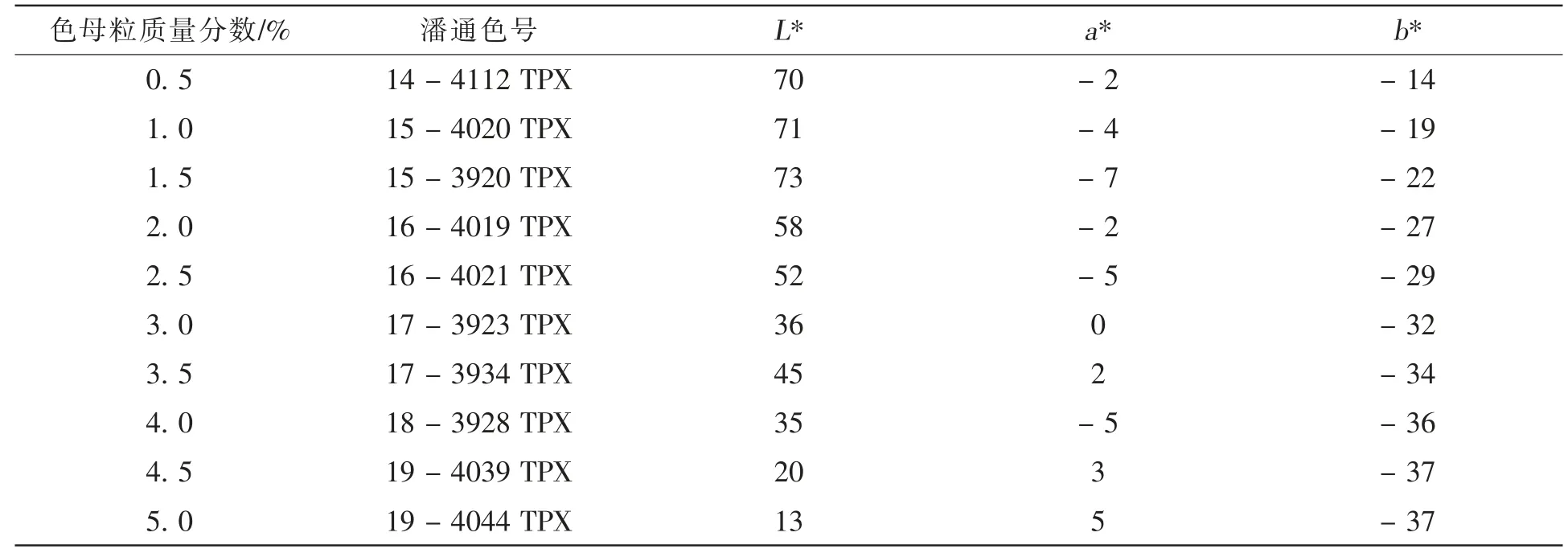

不同色母粒添加量所对应的蓝色原液着色锦纶6 FDY 潘通色号及L、 a、 b 值如表8 所示,其中L、 a、 b 值色空间是由L*、 a* 和b* 构成的直角坐标系, L*、 a*、 b* 值可由三刺激值共同确定, L* 表示明度, a*、 b* 表示色度坐标,+a* 为红色方向, -a* 为绿色方向; +b* 是黄色方向, -b* 为蓝色方向[16]。 可以从表中得出,在相同纺丝细度工艺的前提下, 色母粒添加量越高, 其L* 值越低, 明度下降, b* 值越低, 越接近纯蓝, 蓝色色母粒质量分数达到4%时, 不同添加量之间b* 差值缩小, 颜色效果趋近蓝色于饱和, 色差接近。

表8 蓝色原液着色锦纶6 FDY 潘通色号及L、 a、 b 值

从电镜扫描图中可以看出原液着色蓝色锦纶6 FDY 纤维的表面形貌, 该纤维表面光滑平整, 细度均匀, 无明显的凸起、 凹槽和附着颗粒。

3 结论

(1) 添加蓝色母粒(颜料质量分数30%) 制备原液着色蓝色锦纶6 FDY, 较优工艺条件为:含水率0. 02%以下、 色母粒质量分数0. 5% ~4. 0%、 纺丝温度265 ~275 ℃、 喷丝板长径比2. 5、 侧吹风温23 ℃、 牵伸比1 ∶1. 5 ∶2. 5、 超喂率4%、 卷绕角度7°。

(2) 通过工艺条件的改进与优化, 获得原液着色蓝色锦纶6 FDY 的断裂强度为4.26 cN/dtex,沸水收缩率为18. 3%, 各项色牢度稳定在4 级以上, 符合后续加工需求, 且色泽稳定, 达到原液着色锦纶6 纤维所需的物理性能及环保效果。