曲线超高段聚氨酯固化道床施工变形控制

2020-04-07柴强

柴强

(中国铁路济南局集团有限公司,济南 250001)

聚氨酯固化道床结合了有砟和无砟轨道优点,是一种极有开发前景的新型轨道结构[1-4],可解决目前有砟轨道桥隧地段养护维修难、无砟轨道弹性差、噪声大等问题[5-8]。聚氨酯固化道床的浇注过程,实际上就是固化材料发泡、膨胀,并黏结道砟和填充空隙的过程,但固化材料的聚合反应在碎石道床内部产生膨胀力,会引起道砟间接触机理的改变以及轨道变形[9-10],而且聚氨酯固化道床施工是在线路精调后进行,不均匀变形会导致线路不平顺,甚至出现扣件无法调节的极端情况,故应重点加强变形控制[11]。

聚氨酯固化道床技术相继在高速铁路、重载铁路、普速铁路成功运用,但在高速铁路线路超高段的应用较少。本文以济青高速铁路聚氨酯固化道床施工为工程背景,分析直线段、缓和曲线段与圆曲线段施工过程中的变形规律,并提出控制措施,为今后类似的工程提供参考。

1 工程概况

济青高速铁路在穿越地质活动断裂带区段轨道结构设计为聚氨酯固化道床,该段处于路基地段,双线全长2.942 km。起止里程为DK208+597.78—DK213+150.00。

DK208+320—DK209+280区段为 30‰ 下坡,DK209+280—DK212+650区段为8‰下坡,DK212+650—DK213+650区段为6.5‰上坡,其他为平坡。左线DK205+924.42—DK210+806.14和DK212+883.08—DK214+409.35区段为曲线,曲线半径分别为8 000,10 000 m;右线 DK205+924.42—DK210+806.14和DK212+883.08—DK214+409.35区段为曲线,曲线半径分别为8 005,9 995 m,其他为直线段。

2 曲线超高段聚氨酯固化道床施工变形控制措施及分析

2.1 常规作业变形

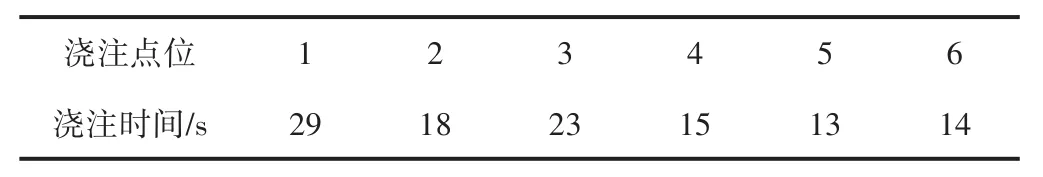

施工前测量每根枕木中心线对应位置的内、外轨轨面高程。宜采用电子水准仪测量,每区段内选择相应的CPⅢ桩作为基准点,减小误差的累积[8]。其左线轨道高程变化见下一页的图1。

由图1可知:左线聚氨酯固化道床施工过程中,直线段高程变化较为平稳,在-1~1 mm变化;圆曲线段高程变化趋势较为平稳,在-2~1 mm变化;缓和曲线段高程变化趋势较大,在-3~3 mm变化。

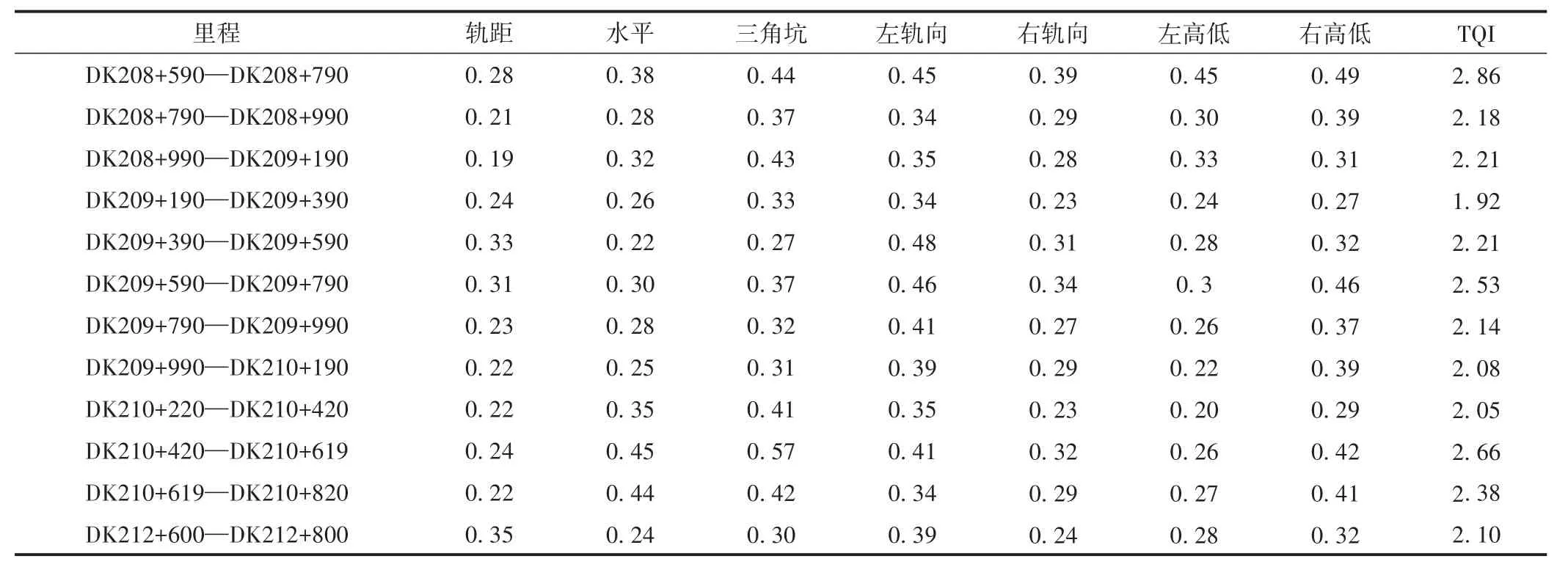

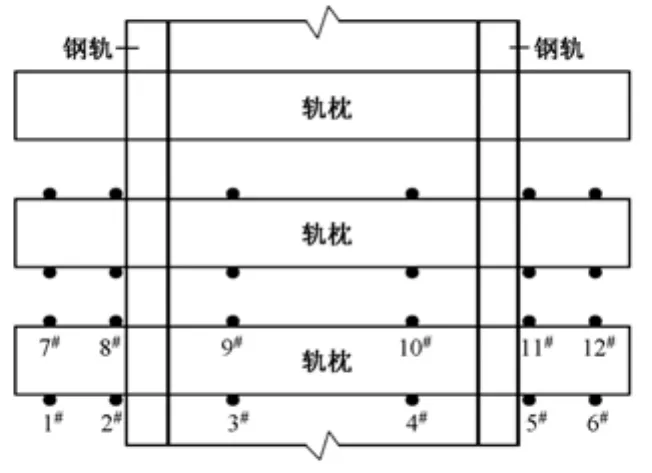

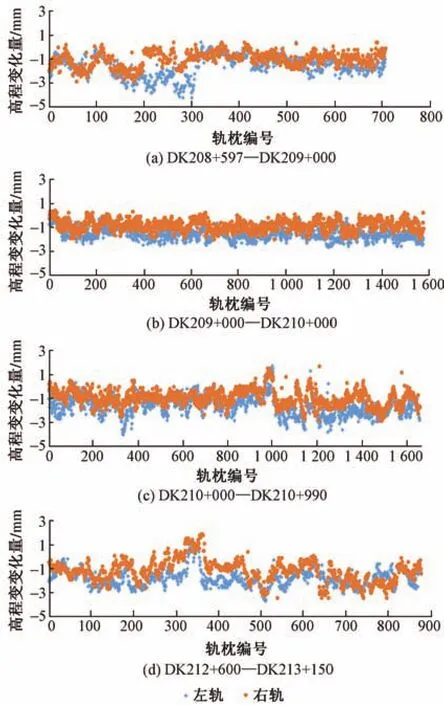

左线固化前后的轨道质量指数(Track Quality Index,TQI)见表1、表2。

由表1、表2可知,直线段固化前、后平均TQI值分别为2.10,2.29 mm;圆曲线段固化前、后平均TQI值分别为2.27,3.72 mm;缓和曲线段固化前、后平均TQI值分别为2.36,3.98 mm。

圆曲线与缓和曲线段TQI值变化较大。经分析,导致这一结果的原因可能为:

1)曲线超高段内轨侧与外轨侧道床厚度不一致,其道床密实度有差异;

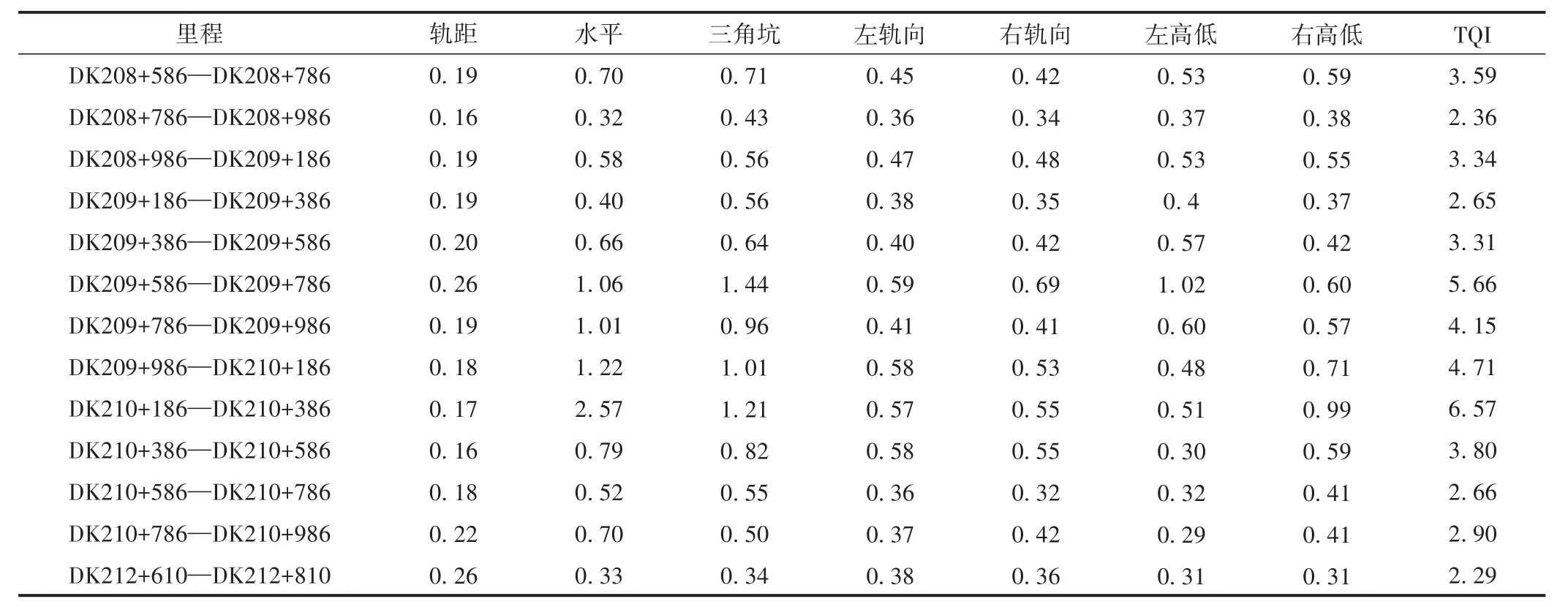

2)因曲线超高段的缘故,设备重心及保压装置(见下一页的图2)重心均偏于内轨侧,导致保压力不平衡,内轨侧的沉降量大于外轨侧;

3)线路最大超高值为150 mm,超高侧道床厚度较大,故浇注量大,导致内轨侧与外轨侧产生较大的浇注时间差,从而导致内外轨变形不一致;

图1 左线不同区段轨道高程变化量

表1 左线固化前TQI值mm

表2 左线固化后TQI值 mm

由于线路在固化过程中发生一定程度变形,且TQI值在缓和曲线、圆曲线段变化较大,会导致后期轨道精调工作量增大,需进一步优化变形控制措施。

2.2 变形控制措施

对比直线段、缓和曲线段、圆曲线段固化施工变形,可知超高段高程变化趋势较大,且TQI值变化较大。考虑施工工艺及施工装备情况,采用以下控制措施:

1)须调整保压配重,增大外轨侧保压力,以消除施工中产生的不均匀变形[11]。

2)优化浇注流量,减小浇注时间差,避免相同轨枕端部高差的不利情况。

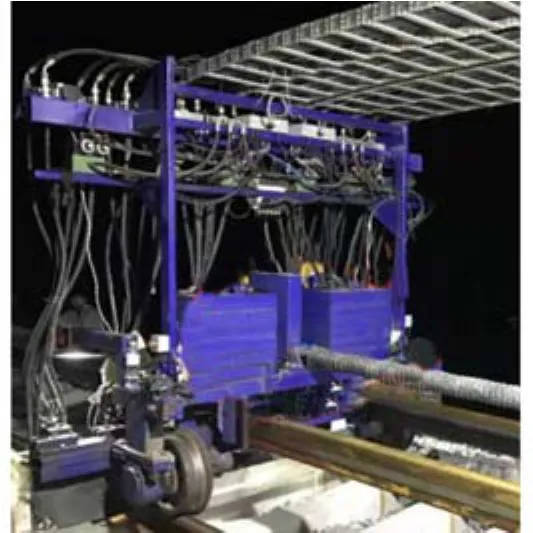

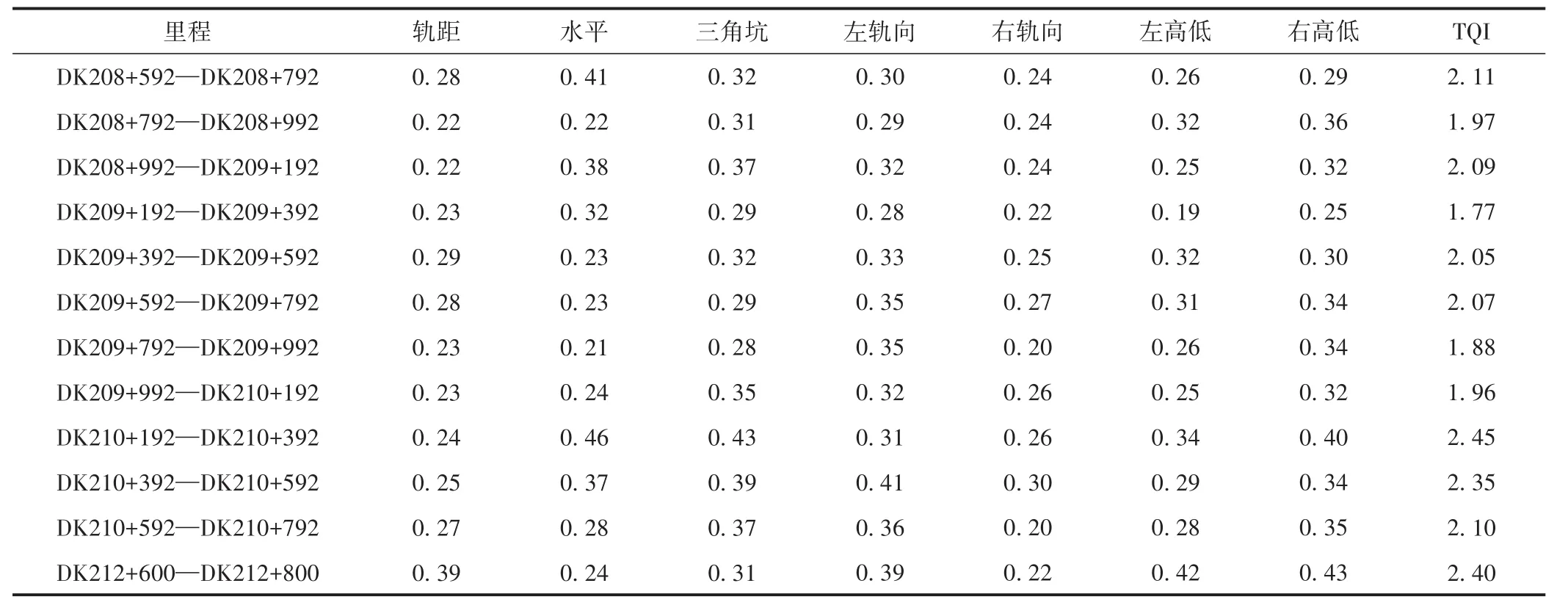

常规作业条件下,在超高值150 mm处典型区段浇注点位布置如图3所示,各点位浇注时间见表3。

图2 保压装置

图3 浇注点位布置示意

表3 常规作业典型区段各点位浇注时间

由表3可知,采用六枪头浇注设备同时浇注,常规作业条件下超高值150 mm处各点位浇注时间差最大可达到16 s,且外轨侧(1#,2#,3#点位)与内轨侧(4#,5#,6#点位)浇注时间差可达到14 s。聚氨酯泡沫固化材料起发时间通常为3~15 s,故浇注时间差会产生起发时间相位差,从而导致的线路不平顺[11-14]。

由于超高缘故,外轨侧道床厚度大于内轨侧,故外轨侧浇注量及浇注时间大于内轨侧。在保证浇注总量不变的情况下,调大外轨侧浇注点位的流量,则外轨侧浇注时间会减小,内轨侧与外轨侧浇注时间差亦随之减小,见表4。相同工况条件下,内轨侧与外轨侧的浇注时间差减小至3 s,避免了因起发时间相位差导致的不利情况。

表4 优化浇注流量后典型区段各点位浇注时间

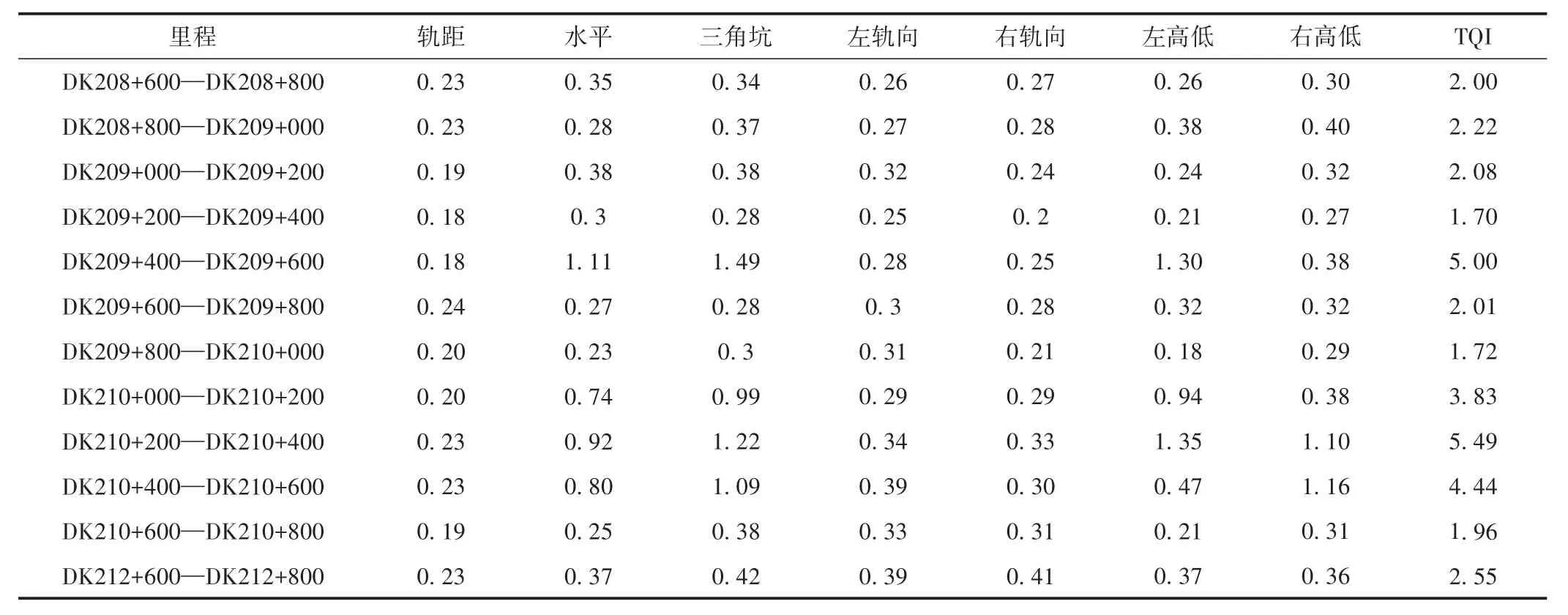

优化保压装置及浇注流量后,进行右线施工,其轨道高程变化量见图4。

图4 右线不同区段轨道高程变化量

由图4可知:右线聚氨酯固化道床施工过程中,直线段高程变化较为平稳,在-2~0 mm变化;圆曲线段高程变化较为平稳,在-3~0 mm变化;缓和曲线段高程变化较大,在-3~1 mm变化。

右线固化前、后的TQI值见表5、表6。

由表5、表6可知,直线段固化前后的平均TQI值分别为2.40,2.55 mm;圆曲线段固化前后的平均TQI值分别为1.99,2.57 mm;缓和曲线段固化前后的平均TQI值分别为2.30,3.96 mm。

与左线相比,直线段高程变化基本一致,TQI值变化基本一致;圆曲线段高程变化基本一致,TQI值变化减小;缓和曲线段高程变化减小,TQI值变化基本一致。

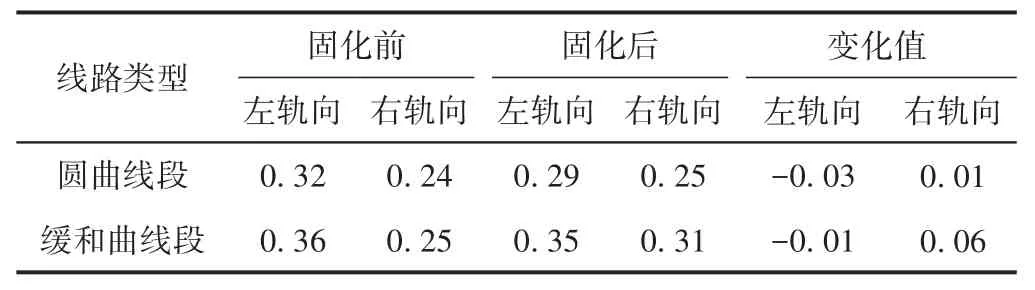

针对左轨向和右轨向2项指标单独分析,取圆曲线段和缓和曲线段相对应的左轨向、右轨向平均值。常规作业条件下左线轨向变化见表7,优化控制措施后右线轨向变化见表8。

表5 右线固化前TQI值 mm

表6 右线固化后TQI值 mm

表7 常规作业条件下左线轨向变化 mm

表8 优化控制措施后右线轨向变化 mm

由表7、表8可知,优化控制措施后,其圆曲线段、缓和曲线段的左轨向、右轨向的变化量均减小,尤其左轨向变化量在固化后比固化前更小,效果更好,该优化措施达到了预期效果。

综上,右线固化过程变形控制整体优于左线,减小了施工过程中由材料发泡膨胀所引起的轨面不平顺。根据绝对高程测量结果,曲线超高段内轨侧变形一般大于外轨侧。

3 结论及建议

1)聚氨酯固化道床在线路超高段施工应考虑保压装置重心偏载的不利因素,调整保压配重;同时应调整内轨侧与外轨侧的浇注流量,减小由于浇注时间差导致的线路不平顺。

2)聚氨酯固化道床施工,在直线段与圆曲线段固化前后高程变化较为平稳,缓和曲线段高程变化较大。

3)聚氨酯固化道床在线路超高段施工,其轨面高程普遍呈下降趋势,由于曲线超高的缘故,所有设备的重心均偏轨道内侧,故内轨侧变形一般大于外轨侧,差值约1 mm。

4)轨道高程变化为聚氨酯固化道床施工过程监控的重要指标。建议今后在聚氨酯固化道床施工过程中加强对除轨道高程外其他轨道几何状态指标监测,尤其应重视轨道平面变化的监测。

5)建议进一步研发膨胀力小的高速铁路用聚氨酯固化材料,减小施工过程中因聚氨酯发泡产生膨胀力对轨道造成影响。