PS0816型破碎机机架的优化研究

2020-04-07常勇

常 勇

(山西潞安郭庄煤业有限责任公司,山西 长治 046100)

破碎机是选煤厂一种常用的机械设备,主要用于将大块的煤炭进行破碎,其工作时的稳定性和可靠性直接关系到选煤厂煤炭分选效率和分选的经济性。郭庄煤业有限公司选煤厂所用的破碎机为PS0816型,对大块的煤炭具有较好的破碎效果,但该破碎机的机架结构重量大,导致移动时非常困难,而且在长期破碎煤炭的过程中,破碎机的机架频繁受力发生疲劳变形,使机架开裂、倾斜。目前只能通过在机架发生变形位置焊接加强铁并调低破碎频率来进行解决,严重地影响了选煤厂的煤炭破碎筛分效率[1]。因此本文利用三维建模软件建立PS0816型破碎机的三维结构模型,然后利用ANSYS动力学仿真分析软件对破碎机机架工作情况下的受力情况进行分析,针对性地提出了对破碎机机架的结构优化方案。根据实际应用表明优化后不仅极大地降低了破碎机机架的整体重量,而且加强了机架整体结构,使破碎机工作时的机架受力更加的分散,有效地解决了破碎机机架受力变形问题。目前该破碎机机架的结构优化方案已得到了全面推广,取得了极好的经济效益。

1 破碎机机架三维建模及分析

以PS0816型破碎机为基础,利用三维建模软件建立该破碎机机架的三维结构模型,利用接口模块将Creo三维建模软件和ANSYS动力学仿真分析软件进行连接。考虑到该破碎机整体结构相对复杂,为了确保对其仿真分析的准确性,在进行网格划分时对机架上的网格全部采用了自动网格划分方法。设置网格单元的尺寸全部为5级精度,网格共划分为128304个单元点,共计193842个节点,确保仿真分析时的精确性和连续性的统一。根据破碎机机架所使用的材料,在进行机架参数设置上,设置该机架材料的弹性模量为2.31×105MPa,其材料密度为8.1×10-6/mm3,材料的最大屈服强度为310MPa,其泊松比约为0.25。由于该破碎机的机架为对称式结构,因此在进行仿真分析时,只对一侧的机架进行分析。

根据破碎机工作时的实际受力状态,在对该破碎机机架进行三维结构分析时,设置作用在机架轴承位置的受力为16.4N/mm2,作用在齿板内面的力约为12.4N/mm2,作用在肘板支撑面上的力约为32.4N/mm2。破碎机工作时的机架与地基连接,处于弯曲约束的状态,因此在机架的对称面上施加一个全面约束,模拟实际的固定状态[2]。

在受力状态下破碎机机架的应力分布和应变分布如图1所示。

图1 优化前破碎机机架仿真分析结果

由仿真分析结果可知,优化前破碎机机架上的最大受力为164.99MPa,最大应力出现在机架轴承座和侧面位置的加强筋处。优化前破碎机的机架上的最大应变为0.73mm,出现在破碎机机架下侧,与实际应用过程中机架出现疲劳变形的位置一致,表明了该仿真分析结果的准确性,为进一步的优化方案的提出奠定了基础。

2 破碎机机架的优化研究

在制定破碎机机架的优化方案时,为了提高方案制定效率和准确性,郭庄煤业有限公司第一次引进了参数化设计的概念。综合破碎机结构优化成本和可行性,在制定优化目标时,项目组考虑将加强机架的壁厚和设置加强筋作为优化的方向,将优化目标设置为不降低破碎机机架整体结构强度的条件下降低机架的体积和重量。在进行优化分析时,将系统的状态变量设置为破碎机机架的最大应力和应变。

在进行优化设计时,参数化设计包括了两种优化设计方法:一种是一阶偏导方案,对变量进行联合偏导求解,所获取的结果精度高,但优化点不一定符合实际;另一种是零阶变量逼近法。根据破碎机机架优化目标,本文选择了零阶变量逼近的方案对机架优化目标进行计算。

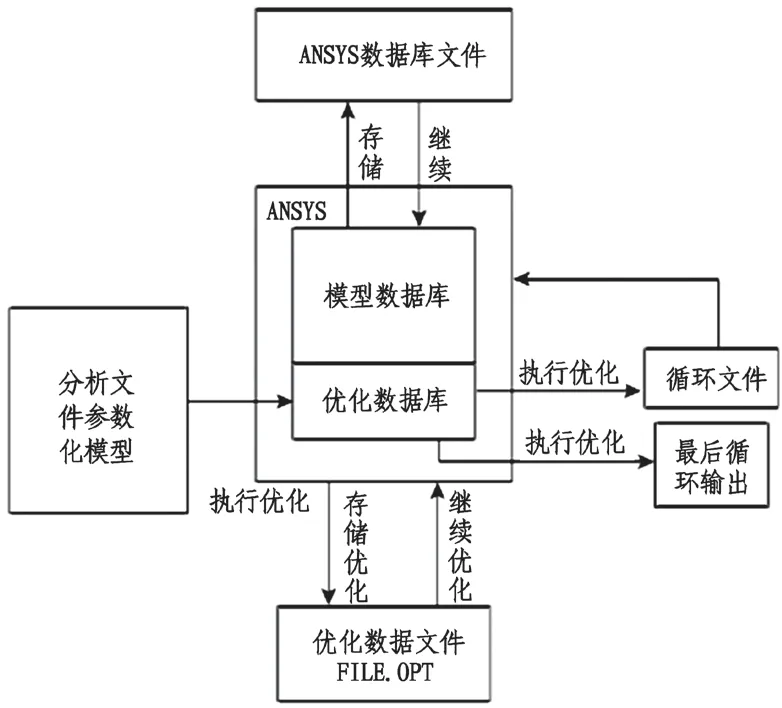

以参数化设计为基础的破碎机的机架优化方案流程如图2所示[3]。

在该分析软件中输入目标量、参数变量后,系统自动对其进行连续性的迭代运算,每一次迭代运算后便对其进行一次变量的上限、下限和收敛性的分析,利用零阶变量逼近法对其进行符合性判断,最终当迭代到第17次时,获得了本次优化的最佳结果。将机架上侧的钢板厚度由3.5mm降低为3.2mm,将出现疲劳变形区域内的钢板厚度增加到4mm,同时设置厚度为3mm的加强筋结构。

图2 参数化优化设计流程示意图

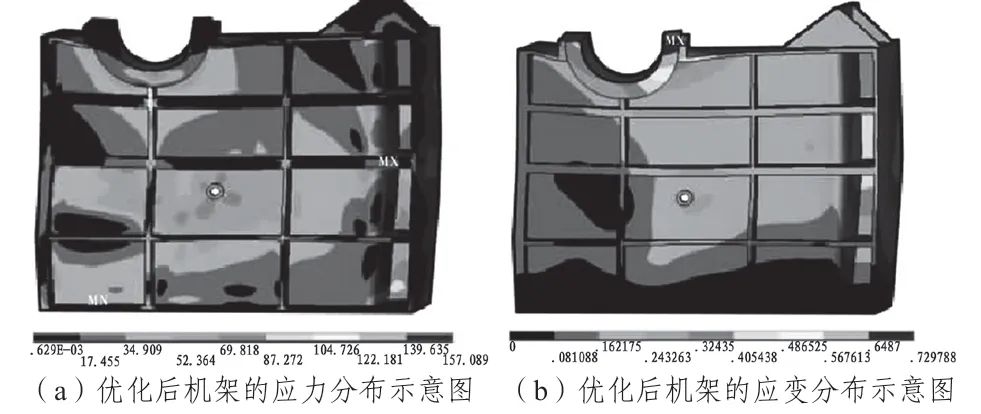

3 优化后的仿真分析

在优化后利用ANSYS仿真分析软件[4]在相同工况下对破碎机机架的应力和应变分布情况进行分析,结果如图3所示。

图3 优化后破碎机机架仿真分析结果

由仿真分析结果可知,优化后,在相同工况下,机架的最大受力为157.1MPa,比优化前降低了约4.8%。优化后机架工作时的最大应变依旧为0.73mm,但其应变区域由机架中部转移到了机架和地基接触的位置。该位置有地脚螺栓连接,一定的变形不影响整个机架的工作稳定性和可靠性,整体的形变分布均匀性更好。由于对钢板结构厚度进行了优化,机架的整体重量比优化前降低了14.1%。

4 结论

针对郭庄煤业有限公司所使用的PS0816型破碎机在使用过程中机架受冲击载荷作用极易发生变形,导致影响工作效率和作业安全的情况,本文在利用ANSYS仿真分析软件对其进行仿真分析的基础上,首次引入了参数化设计的概念确立了优化方案。通过对优化后机架的受力和应变情况分析:

(1)优化前破碎机机架上的最大受力为164.99MPa,出现在机架轴承座和侧面位置的加强筋处;最大应变为0.73mm,出现在破碎机机架下侧,与实际应用过程中机架出现疲劳变形的位置一致。

(2)根据参数化设计结构,采用将机架上侧的钢板厚度由3.5mm降低为3.2mm,将出现疲劳变形区域内的钢板厚度增加到4mm,同时设置厚度为3mm的加强筋结构的优化方案。

(3)优化后,在相同工况下,机架的最大受力比优化前降低了约4.8%。最大应变无变化,但应变区域由机架中部转移到了机架和地基接触的位置,不影响整个机架的工作稳定性和可靠性,整体的形变分布均匀性更好,而由于对钢板结构厚度进行了优化,使优化后机架的整体重量比优化前降低了14.1%。