综放工作面回采顺槽掘进支护技术优化分析

2020-04-07韩海洋

韩海洋

(大同煤矿集团同发东周窑煤业有限公司,山西 大同 037000)

对煤矿回采工作面巷道的掘进支护工作而言,巷道的安全性尤为重要,高强的巷道支护技术可以作为当前一项较为重要的安全保障措施。东周窑矿2102皮带顺槽巷道由于煌斑岩侵入导致节理裂隙十分发育且呈现无规则分布形态,巷道矿压显现较为剧烈,存在支护强度不够的问题。在对施工现场进行地质力学调查的基础上,提出了回采巷道强锚杆、索支护技术。该技术主要采用高预应力强锚杆与锚索耦合支护,对安全高效开采具有重要意义。

1 地质概况及地质力学测试分析

1.1 巷道布置

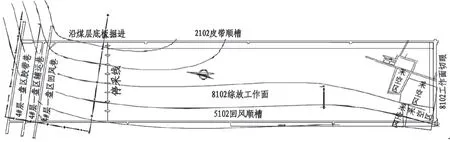

同发东周窑煤矿8102综放工作面位于4#煤层一盘区,2102皮带顺槽沿4#煤层底板掘进,巷道净断面宽5.5m,高3.5m,巷道长度1217m。8102工作面布置如图1所示。

图1 8102工作面平面布置

1.2 煤层赋存特征及顶底板岩性

根据钻孔资料及掘进巷道揭露,4#煤层的厚度为2.67~8.58m,平均6.09m。煤层结构复杂,受煌斑岩侵入的影响,含有1~5层的夹矸,夹矸最大厚度是1.93m,最小厚度是0.23m,岩性大多数是砂质泥岩、炭质泥岩,其次是粘土质泥岩、泥岩。煤层的倾角为1°~4°,平均2.5°。

1.3 地质构造情况

根据盘区大巷掘进期间揭露可知,在2102皮带顺槽掘进至532m附近遇落差2.8m的断层,在2102皮带顺槽掘进至878m附近遇落差3.5m的断层。根据盘区巷掘进期间揭露和地面钻孔煤层结构分析可知,该工作面局部地区有煌斑岩侵入。

1.4 顶板煤岩体强度测试、岩层结构分析

针对东周窑煤矿的地应力测量结果,按照地应力判断标准,属于中等应力区。

通过在2102皮带顺槽进行的顶板煤岩体强度测试、顶板钻孔结构窥视,井下现场测试结果分析可知:

(1)2102皮带顺槽190m位置处顶板强度测试结果,顶板岩性强度变化较大,0~1.5m处砂岩的强度为84~103MPa,1.5~2.4m处煤体强度为6~10MPa。

(2)测试结果分析可知,受煌斑岩的影响,煤体的强度由10~25MPa降低为5~10MPa,同时煌斑岩自身节理裂隙较多、不完整,强度在50~100MPa变化。

(3)通过顶板结构钻孔窥视结果综合分析,顶板浅部约2.4m处结构较为完整,深部7.0m左右处结构较为完整。

2 回采顺槽掘进支护方案优化

为确保2102皮带顺槽的安全掘进,根据围岩变形特征和内部结构条件,确定采用强锚杆索联合支护体系,并对新开挖巷道的围岩附加强边界条件,使其具有很强的承载力,充分发挥连续岩体自身的主动承载力,进而抵抗围岩在应力重分布过程中的变形运动。

根据巷道支护形式和参数选择优化分析,对2102皮带顺槽原支护方案进行优化,提出2102皮带顺槽强力锚杆支护优化设计。

2.1 2102皮带顺槽原支护方案

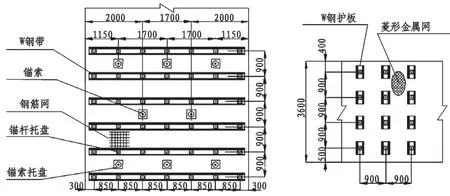

4#煤层2102皮带顺槽为矩形断面,掘宽×高=5700×3600mm,净宽×高=5500×3500mm,原支护设计方案支护布置如图2所示。

图2 原2102皮带顺槽支护参数图

锚杆均采用Ф20×2200mm的高强度无纵肋螺纹钢锚杆,排间距顶部900×1020mm、帮部900×900mm,顶、帮锚杆均采用高强球型托盘,其规格为长×宽×厚=150×150×10mm,帮锚杆采用450×280×4.75mm横纵向双向加强护帮板,其中角锚杆W型钢护板横向布置,帮锚杆W型钢护板竖向布置,角锚杆与帮锚杆同一排,帮锚杆与顶锚杆间距错开450mm。每根锚杆使用1支CK2335型和1支CK2350型锚固剂进行锚固,锚固力不低于85kN,扭矩不低于200N·m。顶板W型钢带规格为5400×280×3mm,排距为900mm。

锚索采用耦合均让压鸟窝锚索,规格为Ф17.8×8300mm,排间距2700×1500mm;采用高强球型托盘,规格为300×300×12mm,“三-三”布置;每根锚索使用3支CK2350型锚固剂进行锚固,预紧力不低于100kN,锚固力不低于200kN。

顶板网片采用Ф6.0-100×100钢筋焊网,帮部采用网孔50×50mm的8#铅丝菱形金属网,帮网与顶网搭接长度为400mm,其余部分网片搭接长度为200mm。

2.2 2102皮带顺槽强力锚杆支护优化设计

2102皮带顺槽掘进期间不受动压影响,仅在8102工作面回采期间受到超前支承压力影响。但由于煌斑岩侵入导致节理裂隙十分发育且呈现无规则分布形态,巷道矿压显现较为剧烈,为此支护强度应适当加强,使2102皮带顺槽在煌斑岩侵入下掘进期间和本工作面回采期间能保持安全和稳定。顺槽巷道断面布置如图3所示。

图3 2102皮带顺槽支护优化后布置

(1)顶板支护。锚杆形式和规格:杆体是500#左旋无纵筋螺纹钢筋,屈服强度大于等于500MPa,直径22mm,长2.4m。锚固方式:树脂的全长度锚固,用3支锚固剂,1支MSK2535,2支MSM2550低粘度慢速锚固剂,钻孔直径为30mm,锚固长度2028mm,锚固力设计为190kN。锚杆配件:使用强力锚杆扭矩螺母,配套使用高强度托板调心球垫、尼龙垫圈,托板选用高强度拱型,钢材屈服强度大于等于235MPa,规格150×150×10mm,高度不小于36 mm,托板的承载能力应与杆体尾部螺纹承载力相匹配,强度大于等于尾部螺纹的极限拉断力。W钢带:选取W钢带护顶,厚度大于等于4mm,宽度280mm,长度5400mm。网片规格:选取6.5mm钢筋焊接的钢筋网进行护顶,网孔规格100×100mm,网片规格5900×100mm,网之间交接100mm。锚杆布置:锚杆的排距是900mm,每排布置7根锚杆,锚杆的间距是850mm。锚杆预紧扭矩需要达到400N·m,而且不可大于550N·m。锚杆全部垂直岩面打设。

锚索形式和规格:锚索材料是21.8mm、119股的高强度低松弛预应力钢绞线,锚索极限破断拉力是582kN,最大力总伸长率大于等于5%,长度7300mm,钻孔直径30mm,选用2支MSK2535和2支MSM2550树脂锚固剂,锚固长度2501mm。锚索托板:选取高强度拱形锚索托盘,规格是300×300×14 mm,材质为Q235钢,高度大于等于60mm,配套使用调心球垫,承载力不能小于锚索的拉断载荷。锚索布置:锚索采用“三-二-三”布置,锚索间距1700mm,排距1800mm,垂直顶板岩层打设。锚索的初始张拉达到300kN,预紧力在损失后大于等于240kN。

(2)巷帮支护。锚杆形式和规格:与优化方案中顶板支护的选取规格相同。锚固方式:树脂加长锚固,采用2支树脂锚固剂,1支为MSK2535,1支为MSM2550低粘度慢速锚固剂,钻孔直径30mm,锚固长度1277mm,锚固力设计为190kN。W钢护板:选取W钢护板厚度大于等于4mm,宽度280mm,长度450mm。锚杆配件:与优化方案中顶板支护的选取规格相同。网片规格:选用菱形的金属网来护帮,材料是8#铁丝,网孔的规格为50×50mm,网片的规格为3300×1000mm,网片之间交接长度100mm。锚杆布置:锚杆排距900mm,每排布置4根锚杆,间距900mm。锚杆预紧扭矩需要达到400N·m,而且不可大于550N·m。锚杆全部垂直岩面打设。

3 结论

(1)通过对综放工作面回采顺槽掘进支护技术进行优化,采用强力锚杆、锚索联合支护,将增加新开挖巷道围岩周围的强边界条件,使其具有较强的承载力,充分发挥连续岩体本身的主动承载力,进而抵抗围岩在应力重分布过程中的变形运动。

(2)由于煌斑岩侵入导致节理裂隙十分发育且呈现无规则分布形态,巷道矿压显现较为剧烈。通过对回采面顺槽巷道掘进支护技术方案的优化,从而起到加强支护强度的作用,确保了2102回采顺槽在煌斑岩侵入下掘进期间和工作面回采期间巷道的安全及稳定。