贵州松桃李家湾锰矿矿体顶板变形破坏演化特征

2020-04-07曹洋兵詹淦基李新卫沈红钱

张 遂,曹洋兵,詹淦基,李新卫,沈红钱

(1.贵州省地质矿产勘查开发局一〇三地质大队,贵州 铜仁 554300;2.福州大学环境与资源学院,福建 福州 350108;3.国土资源部丘陵山地地质灾害防治重点实验室(福建省地质灾害重点实验室),福建 福州 350108)

0 引言

顶板冒落、垮塌等矿山采场和巷道的失稳事故是我国金属矿山中发生频率最高、死亡人数最多的开采施工灾害,对井下工作人员的生命财产安全造成严重威胁[1].贵州松桃锰矿由于地质构造复杂且顶板岩性软弱、结构面发育,其顶板破坏失稳事故危害尤为严重.开展该地区锰矿矿体顶板变形破坏演化特征研究具有重要的理论意义和工程价值.

当前,针对矿山采场顶板稳定性研究较多,已取得了重要的研究进展.秦兵文等[1]基于数值模拟研究采场顶板的灾变形式和力学机理;史红等[2]阐述采场上覆岩层结构理论的研究现状及重点领域;王国法等[3]研究液压支架与围岩耦合作用及其对顶板稳定性的影响;Coggan等[4]研究高地应力和软弱岩层对顶板稳定性的影响;Sherizadeh等[5]基于三维离散元研究煤矿顶板稳定性特征;梁东民等[6]研究工作面推进速度对顶板覆岩的影响;赵娜等[7]获得顶板岩梁储存积聚的弹性势能随着上覆岩层重量及开采距离的增大而增大,能量释放率与岩梁的基本力学参数有关的结论;胡千庭等[8]基于MTS试验系统,研究重复采动条件下上覆顶板力学特性;朱忠华等[9]开发地下矿开采地表下沉预测软件系统;陈晓鹏[10]开展破碎顶板条件下矿山巷道稳定性评价及支护对策研究;王平等[11]研究软弱再生顶板的失稳机理及控制技术;王超等[12]研究单裂隙倾角和连通率影响下的矿山巷道顶板岩层的力学特性.由上可知,目前研究主要针对特定的矿山工程,较少考虑断层对顶板稳定性的影响,因而已有研究成果较难直接推广至贵州松桃锰矿;从开采理论上看,对矿山顶板在开采条件下的变形破坏规律、机理及稳定性评价指标等科学问题尚认识有限.基于此,在国家严抓安全生产及环境保护的政策环境下,急需对贵州省典型锰矿矿体顶板变形破坏规律开展针对性的深入研究.

近年来,贵州省地矿局一〇三地质大队运用周琦等[13-14]提出的含烃气液喷溢沉积型锰矿床成矿模式和找矿模型,先后在贵州松桃发现普觉、高地、道沱、桃子坪、李家湾和杨家湾等超大型/大型锰矿床,新增锰矿资源量6.6亿t,使得该地区的锰矿石资源储量居亚洲第一.其中,李家湾锰矿是目前我国锰矿山开采深度最深(大于1 200 m)、生产规模最大(2 000 t·d-1)的地下矿山,采场顶板为炭质页岩,页理发育,因含有大量分散的炭化有机质组分而岩性软弱,同时受到张扭性正断层影响,顶板变形破坏特征显著,故选取该矿山作为贵州省典型锰矿山,分析其矿区工程地质条件,构建采场工程地质模型,依托3DEC离散元数值分析平台构建采场三维数值模型,基于Hoek-Brown强度准则及室内试验成果,确定出岩体等效力学参数,通过模拟不同开采支护方案研究矿体顶板变形破坏特征和规律,研究结论能为该矿山及同类矿山提供有益参考.

1 采场三维数值模型及力学参数

1.1 工程地质模型

李家湾锰矿处于武陵山脉主峰梵净山北东部山麓,中部低,四周高,沟谷发育,地形切割较深,属构造剥蚀及岩溶侵蚀地貌.矿区及周围地下水主要受大气降水及流经含水层的少数溪流渗入补给,总体上矿区地下水在地势较低的溪沟以泉的形式集中排泄,沿断层补给和径流的地下水同样也在出露条件较好的位置以泉的形式集中排泄.矿区所属的大地构造位于扬子地块和江南隆起带的接合地带,属中等-复杂构造变形区,区内褶皱断裂构造发育,形迹复杂,为一系列北北东、北东向断裂、褶曲为主的构造格架,如图1所示.矿区位于杨立掌断裂带上,附近发育有F1、F7、F8和F11等断层,对矿体开采造成影响的主要为F1断层,该断层走向北东、倾向北西、倾角65°~80°,属于正断层,导水性弱.

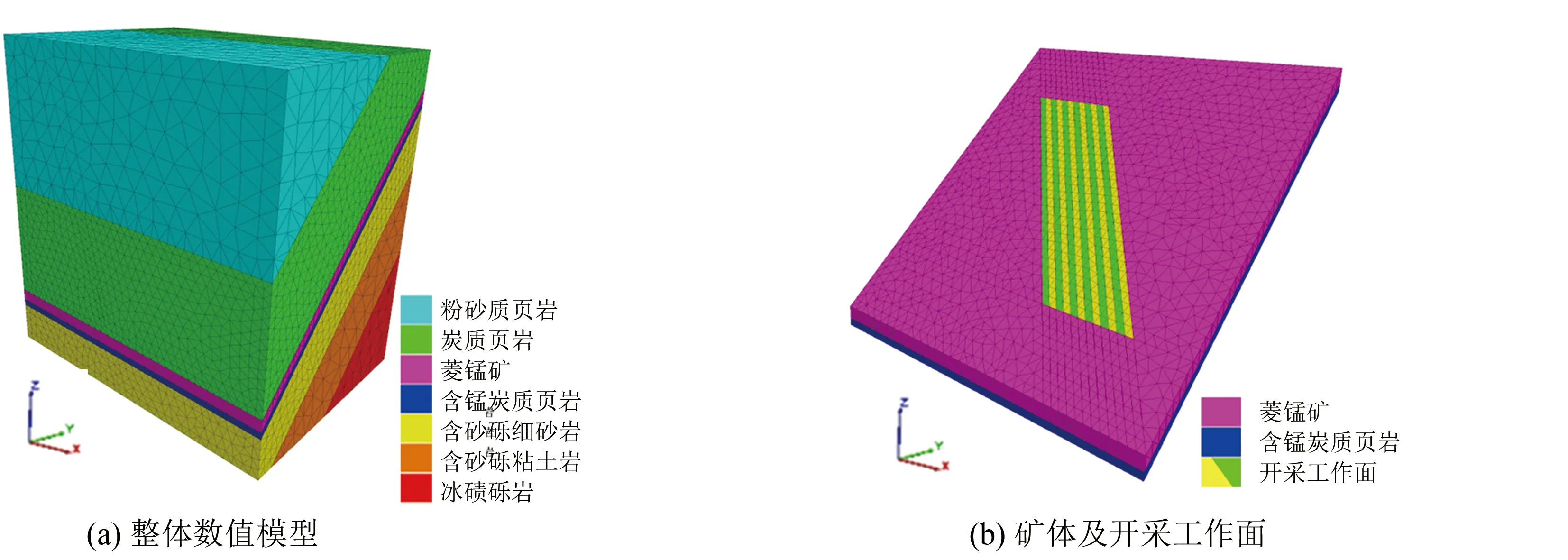

矿体赋存于新元古界南华系下统大塘坡组第一段(含锰岩系)底部的炭质页岩中,呈层状、似层状产出,主要由含锰炭质页岩及菱锰矿等组成,底板为含砂砾细砂岩,顶板为炭质页岩.矿体上下50 m(为矿体开采影响区域)范围的岩性从下至上主要是: ① 冰碛砾岩,② 含砂砾粘土岩,③ 含砂砾细砂岩,④ 含锰炭质页岩,⑤ 菱锰矿,⑥ 炭质页岩,⑦ 粉砂质页岩.工作面埋深约1 250 m,矿体厚度为0.98~8.19 m,由北东向南西方向逐渐减小,平均厚度约2.8 m,矿体走向西北,倾向北东,倾角30°~55°,与围岩产状基本一致.

图1 矿区工程地质平面图Fig.1 Engineering geological plane of mining area

图2 锰矿采场工程地质模型Fig.2 Engineering geological model of manganese mining

为揭示矿体主要开采施工问题,将锰矿体及受开采影响的矿体上下50 m范围内围岩考虑为45°倾角的层状岩体,将F1断层等效考虑为贯穿模型的软弱结构面(走向60°、倾角75°),从而构建出锰矿采场工程地质模型(图2,图中均为视倾角).

1.2 采场三维数值模型

该锰矿采用壁式崩落法进行开采,采区长约300 m,中段(设运输巷和回风巷)高度30 m,单次开采进尺约1.5 m,实际开采为35°~38°的伪倾斜工作面,沿走向推进,并设切割天井、切割拉底巷道和溜矿井.采矿方向为自下而上落矿,在高强度掩护式支架下浅孔作业.每次爆破开采后,在开采工作面敷设溜矿槽,从而将矿石溜到水平拉底巷道内,再由刮板运输机运到溜矿井内,再从中段运输平巷运出.在支护段(开采工作面后方1.5 m范围)使用矿用单体液压支柱与安全专用挡矸防护钢架进行护顶,支柱和钢架随开采工作面推进而紧跟移动,其中防护钢架高度根据开采矿体厚度进行设置,据此,应用3DEC离散元数值分析平台,构建出采场三维数值模型(图3),其中模型x方向长68 m,y轴方向长50 m,z轴方向高70 m,共123 379个四面体网格单元.

图3 采场三维数值模型Fig.3 Three-dimensional numerical model of stope

1.3 岩体物理力学参数

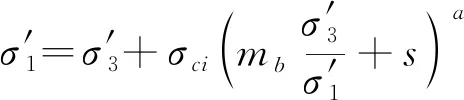

进行数值模型分析时,是否能够选择合理、准确的岩体物理力学参数是制约进一步开展工程评价、分析、设计等的关键因素[15].本文主要利用Hoek-Brown强度准则[16]确定岩体物理力学参数,其公式如下:

(1)

式中:σ′1和σ′3为岩体破坏时的最大最小主应力;σci为岩石单轴抗压强度;mb、s、a为反映岩体特征的经验参数.其中,mb、s为针对不同岩体的量纲为一的经验参数,s反映岩体破碎程度,取值范围0~1.确定参数mb、s、a的公式如下:

(2)

式中:mi为岩石材料常数;D为岩体因受爆破、应力释放而造成的岩体质量劣化、参数降低的量化因素,本次统一取0;GSI为地质强度指标,取值在0~100之间.

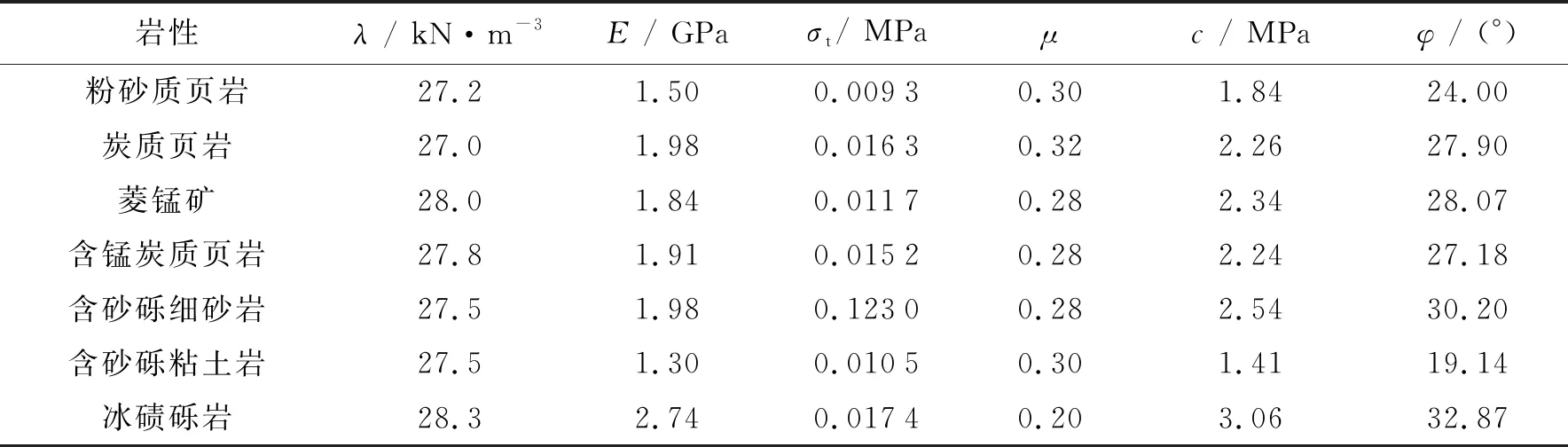

室内测试和现场情况揭示,矿区岩体较破碎,岩块间结合程度较差,结构面有黏土等软弱矿物充填,岩体基本质量等级主要为Ⅳ~V,由此确定出的Hoek-Brown准则中的参数值见表1.结合Hoek-Brown强度准则与Mohr-Coulomb准则之间的转换公式等,可得李家湾锰矿矿体上下50 m范围内岩体等效力学参数.其中,矿体埋深取1 250 m,上覆岩层自重应力为32 MPa.此外,基于文献[17]中所建议的各质量等级岩体力学参数对估算出的等效力学参数进行校核调整(调整原则为尽可能使参数值处于国标建议的取值范围).最终确定的岩体物理力学参数见表2.

表1 Hoek-Brown准则中参数输入值

表2 开采影响区岩体物理力学参数表

基于室内试验结果,确定出的F1断层力学参数见表3(考虑结构面泊松效应,法向刚度取切向刚度的2倍).

表3 F1断层的力学参数表

基于上述岩体物理力学参数及F1断层力学参数,对构建的采场三维数值模型进行参数设置.对于数值模拟区域,竖直应力σz为最大主应力,本次取32 MPa,水平主应力σx和σy均设置为18 MPa;数值模型的4个竖直边界面和底面,设置速度边界条件(保证位移为0),模型上表面仅设置应力边界条件,不约束位移,使其能真实模拟开采引起的顶板下沉.

2 顶板变形破坏演化特征分析

2.1 无支护条件下顶板变形破坏特征分析

1) 应力演化特征.随着矿体开采工作面推进,顶板逐渐松弛,但直至开采进尺18 m时,顶板竖向应力始终为受压状态.图4为开采条件下应力分布特征剖面图(拉应力为正、压应力为负).由图可知,当开采进尺为1.5 m时,顶板竖向压应力量值约16 MPa;随着开采工作面推进,顶板竖向压应力逐渐减小,当开采进尺为7.5 m时,顶板处竖向压应力介于3~5 MPa,进尺为18 m时,顶板竖向压应力保持在1~3 MPa.

图4 开采条件下应力分布特征(单位: MPa)Fig.4 Stress distribution characteristics under mining(unit: MPa)

2) 位移演化特征.随开采工作面推进,顶板下沉量逐渐增加,下沉范围向上部逐渐扩展,断层两盘下沉量略有差异.图5为开采条件下竖向位移分布特征剖面图(下沉为负数).由图可知,当开采进尺为1.5 m时,顶板下沉量约4.9 cm;随着开采工作面推进,顶板下沉量逐渐增大,当开采进尺为9 m时,最大下沉量达17.6 cm,处于顶板中部,类似于均布荷载下简支梁的变形特征.F1断层刚揭露时,上盘下沉量比下盘大,但开采进尺为18 m时,下盘比上盘大,其差值约5 cm,此时下盘下沉最大值达37.5 cm.

图5 开采条件下竖向位移分布特征(单位: cm)Fig.5 Vertical displacement distribution characteristics under mining(unit: cm)

图6 10.5 m进尺处顶板监测点竖向位移演化特征Fig.6 Vertical displacement evolution characteristics of roof monitoring point at 10.5 m footage

在开采进尺为10.5 m的顶板处设置竖向位移监测点,监测结果见图6.由图可知,当开挖进尺为9 m时(尚未经过该监测点),监测点处下沉量已有7.8 cm,即开采工作面及其前方地层具有明显的挤压变形和预收敛变形,表现出高应力-节理化复合型软岩[18]的变形特征;同时,随着开采工作面经过该监测点,其下沉量逐渐增大.

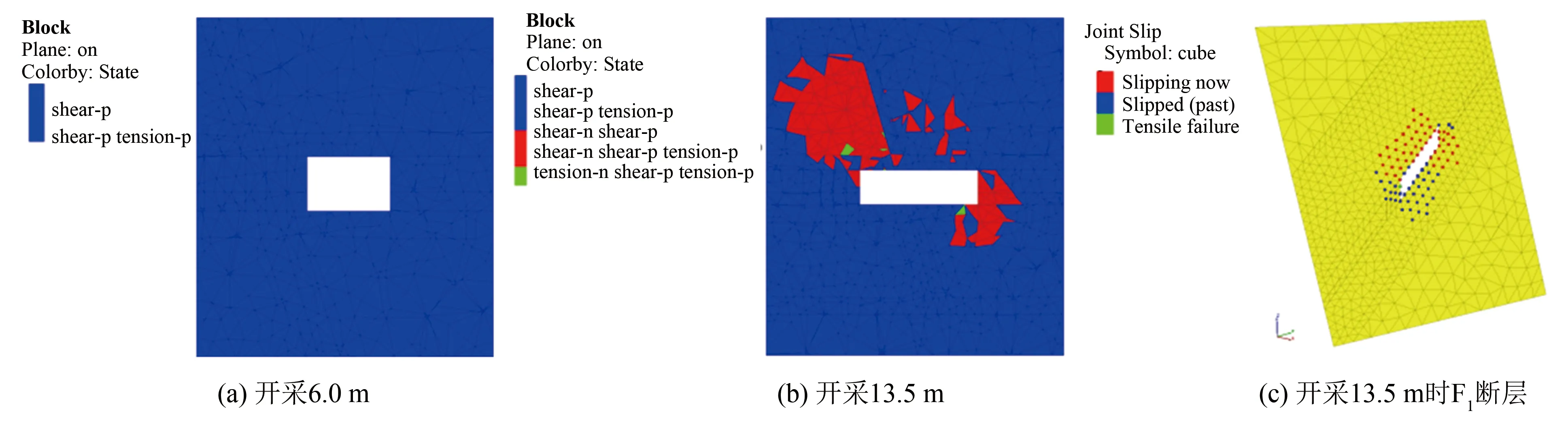

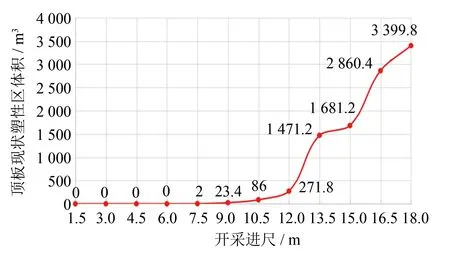

3) 塑性区演化特征.图7为开采条件下塑性区分布特征剖面图,图8为顶板现状塑性区体积统计图.由图可知,当开采进尺为0~6 m时,顶板炭质页岩处无现状塑性区,主要受开采工作面的空间约束所致;随着开采工作面推进,顶板开始出现现状塑性区且其范围逐渐增大.其中,开采进尺在12.0~13.5 m时,塑性区体积突变且塑性区基本贯通,F1断层出现较大范围的剪切塑性区,由此认为,此时发生自然崩落的可能性极大.总体而言,破坏失稳区发生在顶板一定区域内,基本符合普氏压力拱特征,待岩体崩落至采空区并将其充填后,顶部形成自然平衡拱,从而达到新的稳定状态.

图7 开采条件下塑性区分布特征Fig.7 Plastic zone distribution characteristics under mining

图8 顶板现状塑性区体积演化特征Fig.8 Evolutionary characteristics of now plastic zone volume at roof

2.2 不同支护方案的支护效果分析

通过在开采工作面后方1.5 m范围(与真实的开采进尺和护顶宽度相同)的顶底板施加不同支护压力,以模拟不同的支护方案.本次设计支护压力为0.1、0.2、0.4和0.8 MPa共4种工况,通过分析支护段顶板应力、位移和塑性区等方面的支护效果,确定最优支护方案.

1) 应力效果.4种不同的支护压力工况下,顶板支护段及开采工作面的应力条件都得到了改善,但距开采工作面较远的顶板无支护段,其应力分布特征与前述无支护条件下的相似.可认为该矿采用的液压支柱与防护钢架联合护顶的方式仅能提高顶板支护段和开采工作面的安全性.相比于无支护条件,施加支护能抑制顶板及开采工作面前方地层的应力释放情况,因此顶板支护段在支护压力0.1、0.2 (图9)、0.4和0.8 MPa条件下的竖向压应力能分别提高约0.2、0.5、1.7和2.6 MPa,当揭露断层时,其顶板竖向压应力也有相应的提高.

2) 位移效果.4种不同的支护压力工况下,顶板支护段的下沉量都得到了抑制,但距开采工作面较远的顶板无支护段,其竖向位移分布特征与前述无支护条件下的相似(但量值比无支护条件都略有降低).相比于无支护条件,顶板支护段在支护压力为0.1、0.2 (图10)、0.4和0.8 MPa条件下的下沉量分别降低了1%、2%、6%和7%.

图9 0.2 MPa支护压力下应力分布特征(单位: MPa)Fig.9 Stress distribution characteristics under 0.2 MPa supporting pressure(unit: MPa)

图10 0.2 MPa支护压力下竖向位移分布特征(单位: cm)Fig.10 Vertical displacement distribution characteristics under 0.2 MPa supporting pressure(unit: cm)

图11 0.2 MPa支护压力下塑性区分布特征Fig.11 Plastic zone distribution characteristics under 0.2 MPa supporting pressure

3) 塑性区效果.4种不同的支护压力工况下,距开采工作面较远的顶板无支护段,其塑性区分布特征与前述无支护条件下的相似.对于顶板支护段和开采工作面,0.1 MPa支护压力对顶板现状塑性区的抑制效果不明显,而0.2、0.4和0.8 MPa支护压力都能使顶板现状塑性区范围明显减小(图11),特别是当开采至F1断层处,后3种支护压力工况下的支护段现状塑性区均有一定幅度的减小,能基本保证安全通过断层.

由上可知,0.1 MPa支护压力下,顶板竖向位移和塑性区无明显改善,不能保证开采安全性,不宜采用该方案;岩土广义塑性力学[19]认为塑性区贯通是岩体失稳的必要条件,在0.2、0.4和0.8 MPa支护压力下,经过F1断层时顶板塑性区均未贯通,能满足安全要求.但从支护的方便性和经济性看,支护压力为0.4 MPa时,液压支柱用量多、较为密集(间距约为1 m),有碍经济、高效开采;支护压力为0.8 MPa时,方便性和经济性更差.综上,本文认为0.2 MPa支护压力是较优方案,但考虑到支护结构安全储备,推荐采用0.25 MPa支护压力进行护顶.此支护方案在该矿得到成功应用,高强度掩护式支架为钢丝绳密集连接的工字钢架,通过液压支柱实现支架调整,回采时,在回风巷不断接长支架并在拉底巷道内拆除支架,从而实现支架循环利用,通过设置额定工作阻力300 kN、间距1.6 m的液压支柱空间网络以提供0.25 MPa支护压力.现场开采情况表明,支护段及开采工作面是安全的,未发生任何顶板失稳等灾害事故.数值模拟还揭示,在断层等结构面作用下,顶板发生自然崩落的可能性极大;这与锰矿开采过程中已发生的顶板自然崩落现象基本吻合.

3 结语

1) 归纳总结了李家湾锰矿工程地质条件,构建采场工程地质模型;基于室内试验结果及Hoek-Brown强度准则,结合国标《工程岩体分级标准》建议值,确定出开采影响区岩体物理力学参数;数值计算结果的工程应用情况表明,构建的模型及确定的参数是合理、可靠的.

2) 无支护条件下,随着开采工作面推进,矿体顶板竖向压应力逐渐减小,下沉量、现状塑性区体积逐渐增加,并且开采工作面及其前方地层具有明显的挤压变形和预收敛变形;在开采进尺为7.5 m时,顶板竖向压应力降至3~5 MPa,下沉量分布类似于均布荷载下简支梁的变形特征,开始出现现状塑性区;进尺18 m时,顶板竖向压应力为1~3 MPa,F1断层下盘下沉量比上盘大,最大值达37.5 cm.

3) 将液压支柱和防护钢架所提供的支护荷载等效考虑为作用于顶底板的支护压力,模拟了4种支护方案.结果表明,相比于无支护方案,顶板支护段在支护压力为0.1、0.2、0.4和0.8 MPa条件下,竖向压应力分别提高约0.2、0.5、1.7和2.6 MPa,下沉量分别降低了1%、2%、6%、7%,除0.1 MPa支护压力外,其它3种支护压力下开采工作面及顶板现状塑性区均明显减少.

4) 基于安全、经济及高效开采要求和支护结构安全储备,推荐采用0.25 MPa支护压力进行护顶.此支护方案在该矿的应用情况表明,本文揭示的锰矿体顶板炭质页岩变形破坏规律及优选的支护方案是可靠的.但是,由于块体离散元方法的局限性(无法模拟块体内部的分离、脱落),本文难以重现真实的自然崩落过程,同时本文数值模型未考虑海量复杂的结构面分布,有待后续进一步深入研究.