汽车熔断丝和导线选型匹配方法

2020-04-07窦明佳

窦明佳,吴 龙,陈 川

(东风汽车股份有限公司商品研发院,湖北 武汉 430056)

1 引言

整车所有电器的正常工作都需要电源分配系统供给电源,蓄电池电源通过不同形式的熔断器逐级分配给相应用电器,而电源分配系统最主要的零部件便是熔断丝和导线,熔断丝和导线的选型及匹配是电源分配的主要工作,同时也是关系整车安全及行驶稳定性的主要因素,下面将分别介绍熔断丝和导线的选型方法以及最终匹配校核的方法。

2 常用熔断丝的种类

汽车熔断丝又称为保险,其主要作用是保护汽车线路,防止线路在出现短路、过载等情况下导线绝缘层发烟融化,点燃线束防护及周边塑料件,引起烧车,保证车辆及人员的安全,汽车熔断丝常用的有3大类。

1)大电流熔断丝:例如起动机熔断丝、发电机熔断丝、EPS熔断丝、Cooling Fan熔断丝、机舱熔断丝盒总熔断丝等,对于纯电动汽车则包括DC-DC输出电源熔断丝及蓄电池输出电源熔断丝等,该类熔断丝通常采用MEGA、MIDI、BF1形式,通常具有时间延时特性,Littelfuse称其为“Diffusion pill Technology”。

2)慢融熔断丝:主要用于中等电流电机类 (雨刮电机、座椅调节电机等),电阻类 (后除霜通常采用MAXI、JCASE、LP-JCASE等)。

3)快融熔断丝:主要用于低电流负载,也是整车上使用数量最多的熔断丝,常用的MINI、Micro类。

整车电源系统常用熔断丝类型举例如图1所示。

图1 整车电源系统常用熔断丝类型举例[1]

3 熔断丝选型的方法

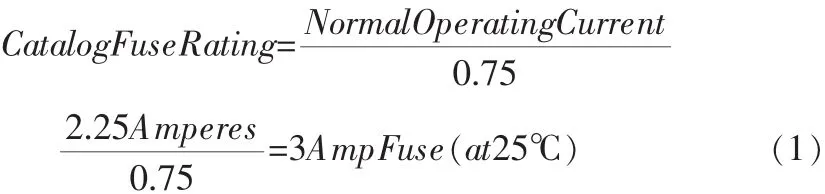

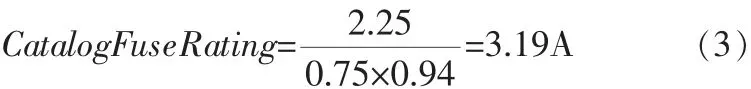

1)根据冗余系数计算熔断丝额定电流 (Current rating),Littelfuse对其定义:The nominal amperage value of the fuse.It is established by the manufacturer as a value of current which the fuse can carry,based on a controlled set of test conditions.The test condition are part of UL/CSA/ANCE (Mexico) 248-14“Fuses for supplementary overcurrent protection”,Some common variation of these standards include:fully enclosed fuseholders,high contact resistances,air movement, transient spikes, and changes in connecting cablesize(diameter and length)。熔断丝是温度敏感型设备,当熔断丝100%满载时,测试条件的微小变化就会对熔断丝的寿命产生很大影响,在实际车辆使用过程中,温度、湿度、振动等条件是非常恶劣的,为了保证熔断丝在整个生命周期的可靠性,通常建议负载工作电流不超过熔断丝额定容量的75%。

例如对于一个正常工作电流在2.25A的用电器,其选择的熔断丝规格要大于3A。

熔断丝的额定容量是在25℃环境温度条件下测得的,通常在选择熔断丝时,设置座舱环境温度为85℃,发动机舱环境温度为105℃,温度升高对熔断丝熔断的影响通过温度系数来表示,温度系数可通过Temperature rearting Curve来读取。温度折减系数曲线如图2所示。

图2 温度折减系数曲线[1]

计算公式:

式中:If——理想的熔断丝额定值;In——额定工作电流;RR——环境温度修正系数。

上述负载位于座舱,环境温度设置为85℃,其温度系数取0.94。

所以,可选择标称5A的熔断丝规格。

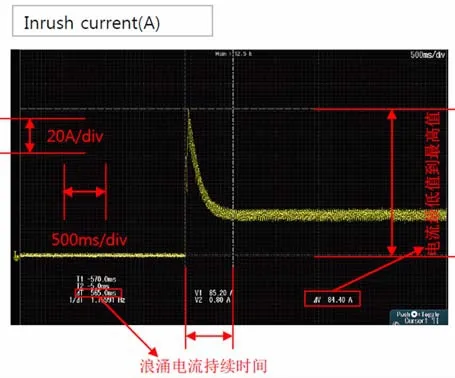

2)对于电机类、灯类 (卤素灯)其工作电流不是稳定的状态,存在脉冲电流或者浪涌电流,特别是在电机起动和灯丝点亮瞬间,在选择熔断丝的时候不可能按照脉冲电流的最高幅值来作为负载工作电流选择熔断丝,这样选择的熔断丝太大,存在设计冗余,因此按照稳定平均工作电流确定熔断丝大小后,要进行熔断丝耐脉冲/浪涌电流冲击的寿命校核。

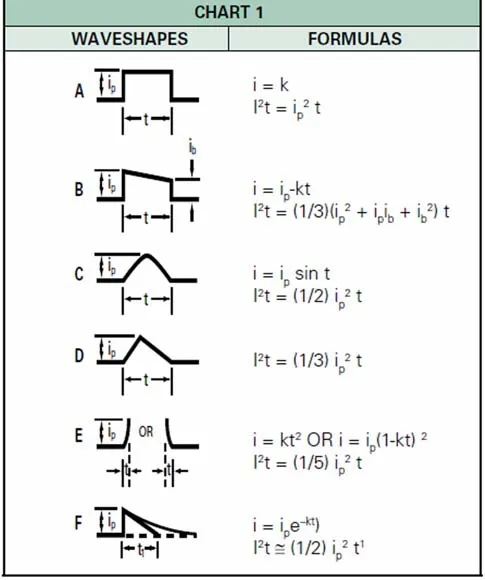

电机类负载启动瞬间电流曲线如图3所示。计算顺序如下:①选择合适的波形来计算I2t,通过积分来计算负载脉冲电流所产生的热量,图4为不同电流波形对应I2t的计算公式。②通过查表来确定相应熔断丝规格的I2t,如图5所示。③最值,可通过图6读出熔断丝的耐冲击次数,一般要求熔断丝要满足10万次冲击的要求,如果不满足则选择更大一级规格的熔断丝,重新进行计算。

图3 电机类负载启动瞬间电流曲线举例

图4 不同电流波形对应I2t的计算公式

图5 不同熔断丝规格对应I2t数值[1]

图6 相对I2t与熔断丝耐冲击次数的对应曲线[1]

4 导线的选型

汽车上的导线可分为蓄电池线、高压导线 (新能源汽车用,耐压等级DC大于60V小于600V)、同轴电缆、低压导线(耐压等级DC<60V或AC<25V)等,同时,这里所说的低压导线,也是车上使用数量最多,承担为整车所有电器提供低压电源以及信号传输的作用。下面从设计角度分析一下低压导线选型的方法。

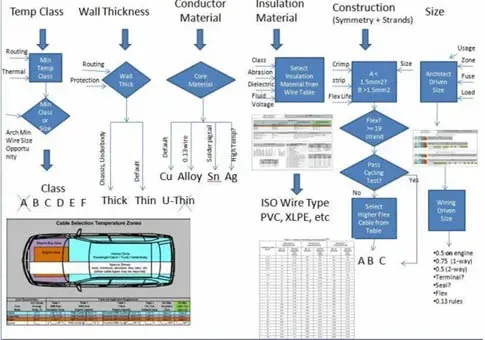

1)首先从下面导线选型的路线图,了解导线选型应该考虑的因素:导线的温度等级、绝缘层厚度、导体材料、绝缘层材质、导体结构、导线截面积。导线选型路线图如图7所示。

图7 导线选型路线图

2)导线的温度等级选择主要考虑两个因素。

一是导线使用的外部环境温度。①机舱域:不包括发动机,距离发动机排气管300mm以上,温度范围:Minimum=-40℃,continuous=100℃,Excursion=110℃;②发动机域:位于发动机上,距离排气管在300mm内,温度范围:Minimum=-40℃,continuous=120℃,Excursion=130℃;③高温区域:距离发动机排气管小于150mm,温度范围:Minimum=-40℃,continuous=130℃,Excursion=150℃;④座舱和底盘区域:驾驶舱和底盘距离排气管150mm以上区域,温度范围:Minimum=-40℃,continuous=80℃,Excursion=100℃。

二是导线因承载电流所引起的温升。根据ISO导线温度等级的划分 (表1),目前新车型通常将位于座舱和机舱的导线温度等级定位Class B,将发动机线的温度等级定义为Class C,对于靠近排气管区域的导线通常采用隔热铝箔胶带的防护,以杜绝发动机排气的热辐射。

3)绝缘层厚度的选择,通常从耐磨性、柔韧性以及耐压能力等方面考虑:①厚壁导线:通常用在底盘如轮速传感器等需要高耐磨性的区域,同时要考虑弯曲半径;②薄壁导线:通常用于整车所有区域的导线 (除去底盘部分);③超薄壁导线:目前基本很少使用。

4)导体材质选型。①纯铜 (退火):车用导线的标准导体材质;②铜合金:一般应用在0.13mm2,为了增加导线拉伸强度、压接性能;③镀锡铜:通常应用在Pigtail端;④镀银铜:通常应用在高温场合200℃+;⑤镀镍铜:通常应用在高温区域 (O2传感器)225℃+;⑥铝:通常应用在蓄电池线,减重降成本,但是铝导体的导电性不如铜,同时在空气中容易发生腐蚀。

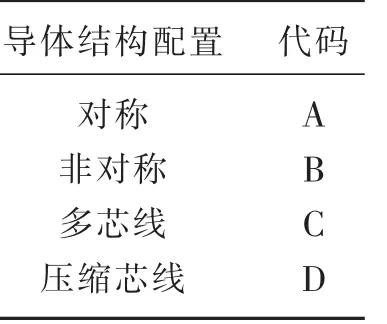

5)导体结构的选择 (表2)。①导线截面积在0.13~2.0mm2内的,通常采用Type A导体,便于剥线和端子压接;②导体截面积大于2.5mm2,Type A和Type B都有用;③对于柔韧性要求比较高的地方,例如门铰链位置、转向管柱、电调座椅等,通常采用TypeC。

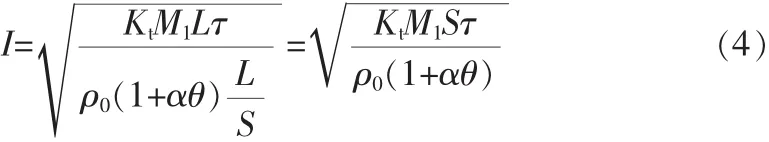

6)导线截面积的选择。下面有两个理论计算公式,表示了负载电流、导线参数与温升的关系。第1种计算方法如公式 (4):

表1 ISO导线温度等级划分

表2 导体结构分类

式中:Kt——综合散热系数,它与导线所处的环境、导线材料有关,与导线外部包覆的绝缘材料材质、厚度和颜色有关;τ——温升;M1——截面周长;ρ0——导线在零摄氏度时的电阻率;S——导线的截面积;α——导线的电阻温度系数;θ——导线的实际温度值,℃;ρ0(1+αθ)——表示导线的实际温度对导线电阻率的影响,导体的电阻随着温度的升高增大,与导体承载电流成反比,导体的截面周长和截面积与导体的承载电流能力成正比。

第2种计算方法如公式 (5):

式中:T1——导线允许的工作温度;T2——环境温度;R——单位长度导线的热阻;r——单位导线长度的电阻。

7)在导线温度等级、环境温度以及负载电流确定的情况下,可利用上述公式初步计算导体的截面积。但在实际工程设计过程中,一般通过查表即可选择相应的导线截面积,例如下表即为ISO 6722标准单根导线在不同环境温度的3000h电流承载能力,通过下表可以看到ISO FLY-A(绝缘层材质PVC)0.75mm2的导线在环境温度85℃时可连续承载3000h的5A电流。不同规格导线载流能力如图8所示。

图8 不同规格导线载流能力

5 熔断丝和导线的匹配校核

1)熔断丝熔断曲线和导线发烟曲线校核。在初步选择完熔断丝和导线后,需要进行熔断丝和导线的匹配校核,即导线的发烟特性曲线位于熔断丝的熔断特性曲线之上并且无交叉,保证导线在任意发烟电流下的发烟时间大于熔断丝的熔断时间。此过程需借助供应商开发的匹配软件来完成,在没有软件的情况下,也可以选取两个点,选取负载电流为熔断丝额定容量的135%、200%的点,查询熔断丝和导线厂家提供的熔断丝熔断曲线和导线发烟曲线,保证在这两个点导线的发烟时间大于熔断丝的熔断时间。导线发烟曲线与熔断丝熔断曲线校核如图9所示。

图9 导线发烟曲线与熔断丝熔断曲线校核

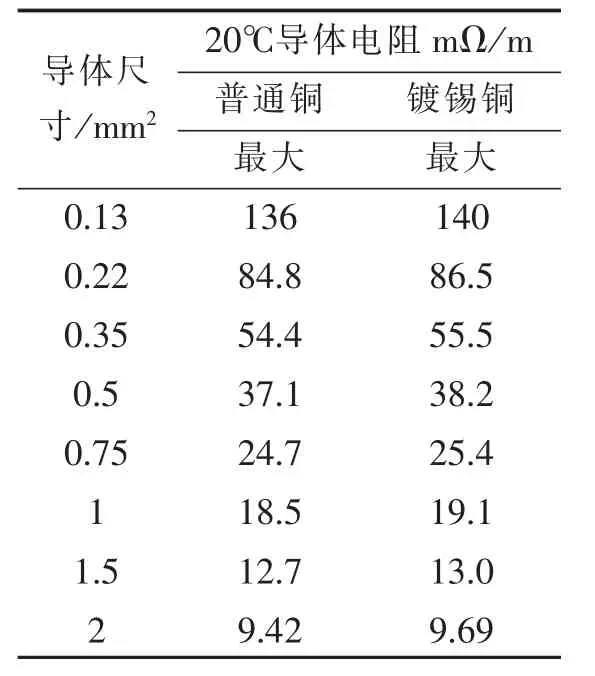

2)线阻、压降校核。完成熔断丝和导线的匹配校核后,对于有线阻、压降要求的用电器需要进行线阻和压降的计算,导体的线阻可通过导体单位长度的导体电阻 (可查阅导线参数表)及导线长度计算,有线阻和负载电流可计算导线压降。导体单位长度的电阻见表3。

3)短路电流校核。根据导线长度计算导线的电阻再加上端子压接的阻抗、接触阻抗、Splice的阻抗即为回路的总阻抗,再由此计算短路电流,为确保熔断丝在短路情况下可以完全断开,一般短路电流的值应大于熔断丝额定电流的350%。

表3 导体单位长度的电阻

6 工程实践操作方法

上述介绍了熔断丝和导线选型需要考虑的因素及方法,在长期工程实践中可根据上述方法积累的经验以及试验验证的数据制定公司的熔断丝与导线的匹配标准,另外考虑平台化可缩减实际使用的熔断丝与导线的种类,设计人员在清楚上述选型方法的基础上按照标准选取合理的熔断丝和导线,既保证设计的一致性又能减少重复匹配校核的工作量。熔断丝与导线的选型对应表见图10。

图10 熔断丝与导线的选型对应表[2]

7 结论

上述只是导线选型的一般方法,导线选型考虑的其他因素还包括端子压接要求,共熔断丝负载电源线径一致要求等。另外,整车电源系统在设计完成后,要进行各项电性能的测试,包括单负载、全负载、135%过载、200%过载、短路测试等,验证熔断丝和导线设计的合理性,只有通过测试的设计才算是合理的设计。