基于AMESim的燃料电池系统仿真与分析*

2020-04-07张磊王仁广徐元利孟祥飞

张磊 王仁广 徐元利 孟祥飞

(1.天津科技大学;2.中国汽车技术研究中心有限公司)

目前,氢能与燃料电池已经在部分领域中实现初步商业化[1]。质子交换膜燃料电池(PEMFC)是燃料电池汽车的主要部件,与其他电力系统相比,其具有功率大、零污染和燃料利用率高等优势,成为汽车有效的动力系统之一[2]。在过去的数十年,质子交换膜燃料电池技术的研究取得了较大成果,但仍存在一些技术上的难题和挑战[3],如冷启动、水热管理及交换膜的制备等。由于燃料电池成本较高,用于研究会浪费大量劳力与经费,因此利用现有的系统级仿真软件进行研究是一种快速且直观的方式[4]。文章在分析质子交换膜燃料电池系统原理后,基于AMESim软件建立动态的、单电池系统级一维仿真模型,用于研究燃料电池系统的动态特性。

1 质子交换膜燃料电池(PEMFC)系统原理分析

1.1 PEMFC系统

在PEMFC系统中集成一个电堆是非常棘手的问题,PEMFC系统中包含电堆、冷却辅助设备、空气和氢气供应系统、电力转换装置和加湿装置等大量部件,这些部件之间相互作用。同时燃料电池系统涉及电化学、电传导、热传导和流体流动等多种物理现象。文章研究的PEMFC系统主要包含氢气系统、空气系统和热管理系统。电堆温度、空气和氢气输入量需保持在合适的范围内,才能保证PEMFC高效率工作。

1.2 电堆模型分析

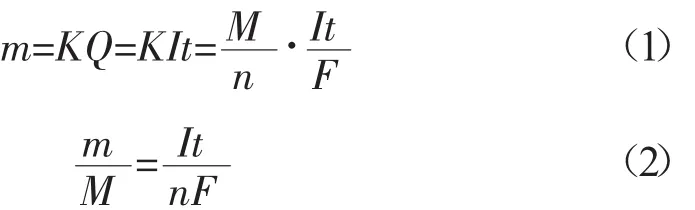

PEMFC电堆模型较为复杂,包含多个输入物理量和输出物理量,通过构建原理分析图,可梳理输入量与输出量的关系,并为之后电堆的研究提供理论依据。燃料电池在运行工作时,由电堆输出的电能对负载做功,燃料电池的燃料和氧化剂的消耗量与输出电量的定量关系服从法拉第定律,如式(1)和式(2)所示。

式中:m——电极上析出或溶解的物质质量,g;

K——电化当量,C;

Q——通过的电荷,C;

n——化合价总数的绝对值;

F——法拉第常数,F=96 485.338 3 C/mol;

I——电堆输入电流需求,A;

M——摩尔质量,g/mol;

t——电化学反应时间,s。

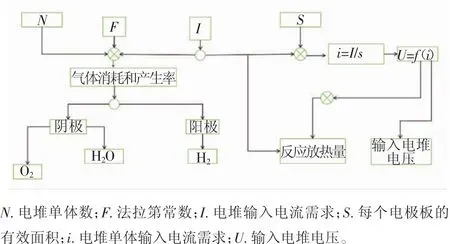

图1示出系统级电堆模型分析原理图。

图1 系统级电堆模型分析原理图

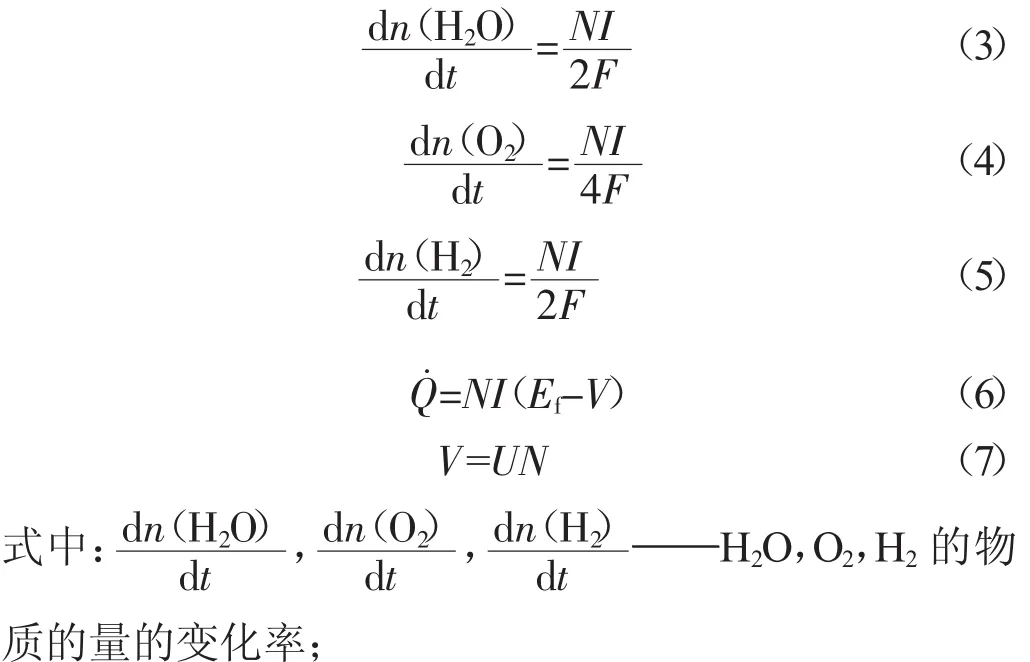

根据电堆单体数N、法拉第常数F、电堆输入电流需求I、每个电极板的有效面积S和由极化曲线得出的单体电压等输入量,计算可得:阴极H2O产生率,如式(3)所示;阴极O2和阳极H2消耗率,分别如式(4)和式(5)所示;反应放热量速率,如式(6)所示;输入电堆电压,如式(7)所示。

Q——反应放热量,J;

Ef——电池单体理论电势,V;

V——电池单体产生电势,V;

U——输入电堆电压,V。

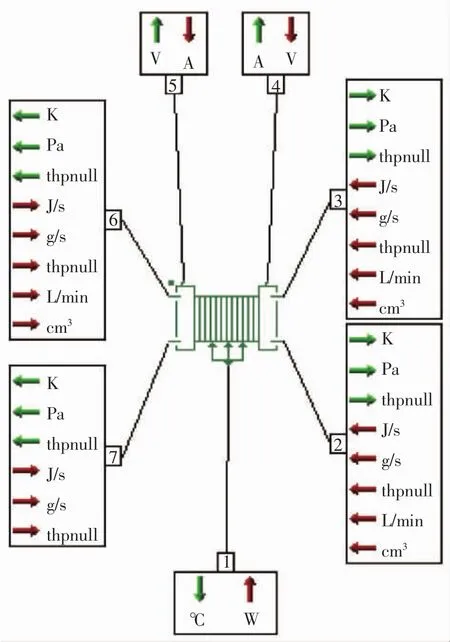

在AMESim中,提供了4种燃料电池电堆子模型,分别为 FCPEMFC1D00,FCPEMFC2D00,FCSOFC1D00,FCSOFC2D00。由于文章只研究PEMFC系统级层面而不研究电堆内部机理,因此本模型使用的电堆子模型为FCPEMFC1D00,该组件必须与混合气体组件、电气组件、热组件和信号组件一起使用。电堆外部变量图,如图2所示。

图2 PEMFC电堆外部变量图

图2 中,各单位表示电堆工作时所涉及的变量,箭头的方向表示输入到电堆的变量与从电堆输出的变量,端口1为热交换端口,端口2为阳极出口,端口3为阳极入口,端口4为电流出口,端口5为电压入口,端口7为阴极出口,端口8为阴极入口。

1.3 AMESim建模

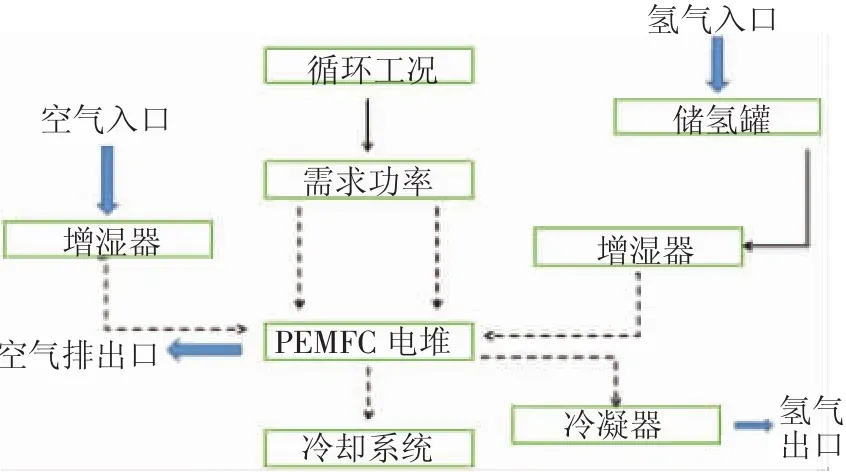

由于文章旨在研究各物理量的变化,未涉及燃料电池内部的化学反应机理,所以可以通过构建一维系统级模型来模拟质子交换膜燃料电池的性能,通过需求电流计算燃料电池电压,通过电化学反应损失和热交换计算电堆温度。PEMFC系统结构,如图3所示,根据不同循环工况所需求的功率,可通过式(4)和式(5)计算得出化学反应所需H2和O2的消耗量。空气和氢气通过增湿器增加其湿度,通过电堆流道分别进入电堆阴极侧和阳极侧的催化层进行一系列化学反应,连接外电路最终产生负载所需电流。冷却系统用于与燃料电池电堆进行热交换,保证电堆运行温度稳定在最佳运行温度。

图3 PEMFC系统结构

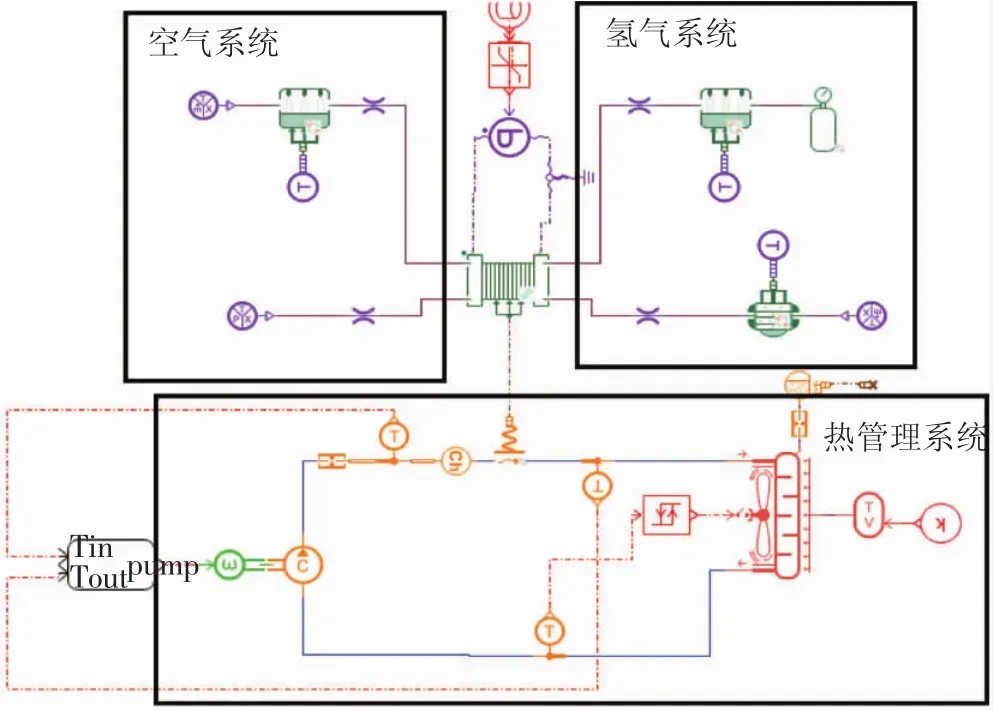

根据图3,使用AMESim构建系统级仿真模型,如图4所示。

图4 PEMFC系统级一维仿真模型

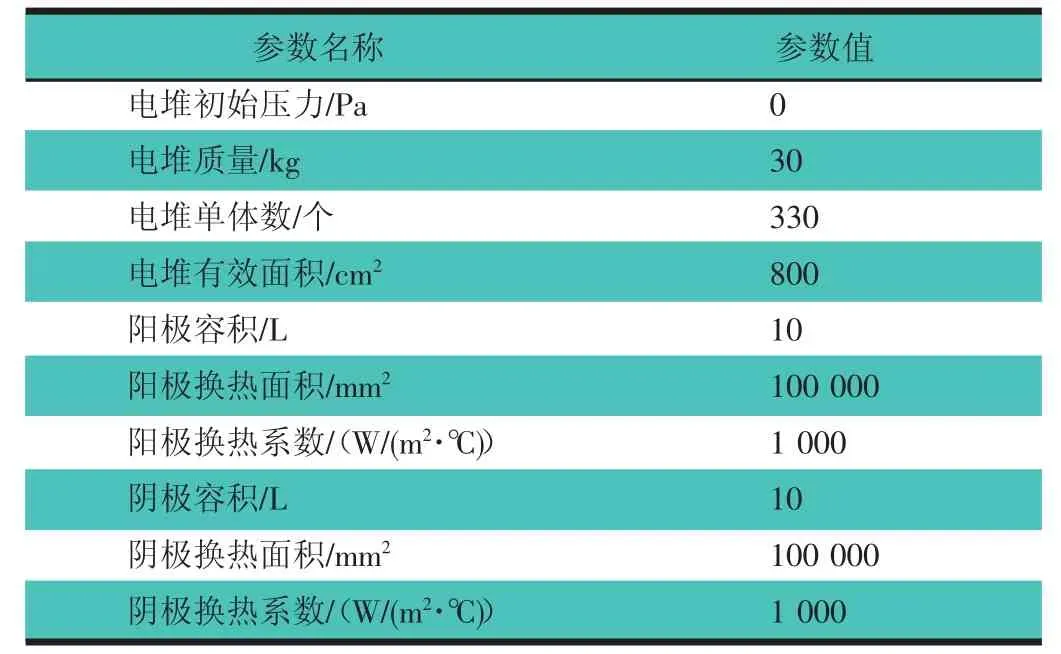

通过AMESim组件库中的相关组件进行机械连接、电气连接和信号连接,最终耦合成一个燃料电池系统。该模型电堆参数,如表1所示。

表1 基于AMESim所用电堆参数

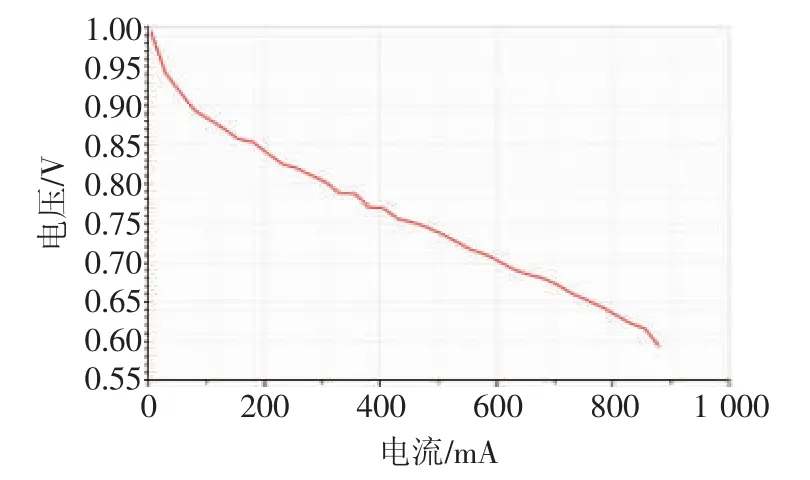

除上述参数外,电堆还包含一个更重要的参数——极化曲线,用于表示电极电位与极化电流或极化电流密度之间的关系曲线。燃料电池极化分为活化极化、浓差极化和欧姆极化3个部分,其发生极化的原因是燃料电池在工作状态下回路中会产生电流,电压会一直下降,此时整个燃料电池处于不可逆的状态,电池的工作电压会小于开路电压,从而产生电池极化。极化曲线,如图5所示。

图5 PEMFC电池电堆极化曲线

低电流下的快速衰减是由各电极的电化学反应导致的活化过电位所引起的;中间值电流的缓慢线性下降是由欧姆过电位所引起的,突显了燃料电池各部分对电荷载体转移的阻力;高电流下的快速衰减是由各电极上的反应物转移失败导致的活化过电位所引起的。

在此AMESim模型的空气系统中,设定由体积分数为80%的N2与20%的O2混合而成的“空气”经增湿器增湿后通入电堆阴极。氢气系统中,设定H2从氢气罐中以一定的压力压出,经增湿器增湿后进入电堆阳极,未参加反应的氢气与反应生成的气态水从电堆阳极流出后经冷凝器排出。

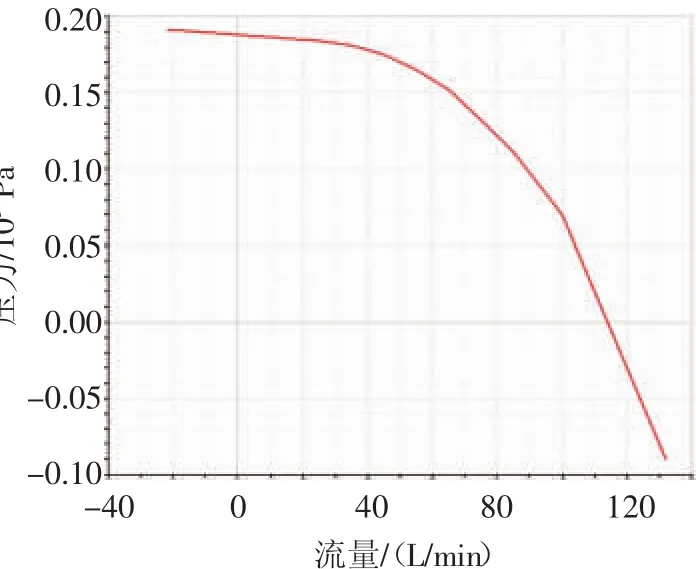

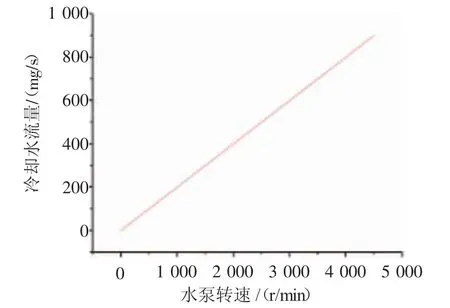

冷却系统中,冷却水经冷却回路带走热量为主要散热方式。散热风扇为主要散热执行器,由触发器控制,设置触发器触发开启温度为82℃,关闭温度为70℃。冷却水流量与冷却水泵的出口端压力关系图,如图6所示,水泵出口端压力越小,入口端压力越大,从而冷却水流量越大。图7示出水泵转速与流量关系图。

图6 冷却管路水流量与水泵的出口端压力关系图

图7 冷却管路泵转速与流量关系图

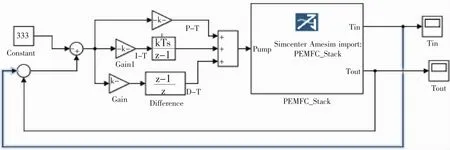

1.4 AMESim与Simulink联合仿真

文章中冷却系统的控制对象为冷却水泵,以实际冷却液出入口的温差值与出入口温差设定值为目标,经PID控制算法调节与水泵控制电压,使冷却水进出口的温差满足需求[5]。在AMESim冷却系统模型中,利用温度传感器采集实际冷却液出入口温度输入到Simulink接口。AMESim与Simulink联合仿真需先配置环境变量和仿真接口,配置方法可上网查阅。利用AME2SL接口将AMESim系统级模型导入Simulink进行仿真调试。图8示出Simulink控制模型。

图8 水泵Simulink控制模型

2 仿真结果

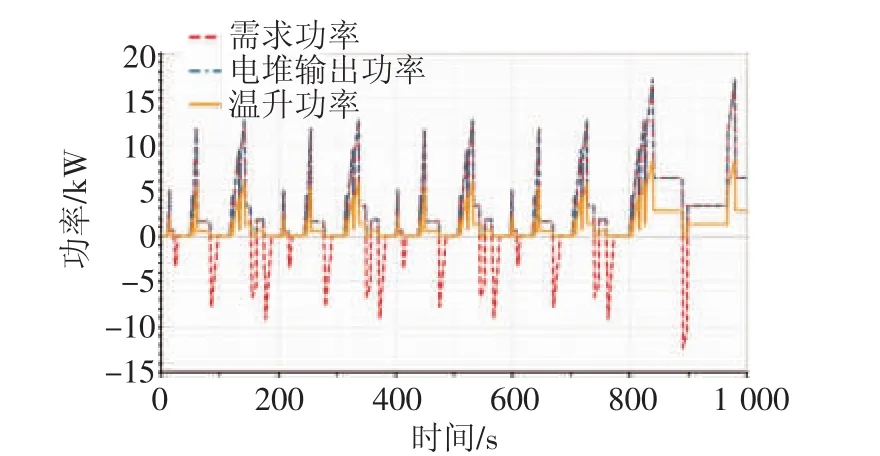

设定仿真时间为1 000 s,采样时间为1 s,最大时间步长为 1 s,激活编译器 Microsoft Visual C++(64 bit)。图9示出外接负载需求功率和PEMFC电堆提供的功率及热功率损失。

图9 PEMFC外接负载需求功率、PEMFC电堆输出功率及PEMFC电堆温升功率对比曲线图

由图9可知,需求功率和电堆所提供的功率相吻合,满足所需功率。温度升高所消耗的功率属于损失功率,其主要包括电化学反应产生的热量、燃料电池系统内阻所产生的热量以及各部分水的液化,而散热途径主要包含3种:热管理系统中冷却水循环所带走的热量、尾气排放所带走的热量以及热辐射所散出的热量,这部分属于燃料电池系统热管理范畴。

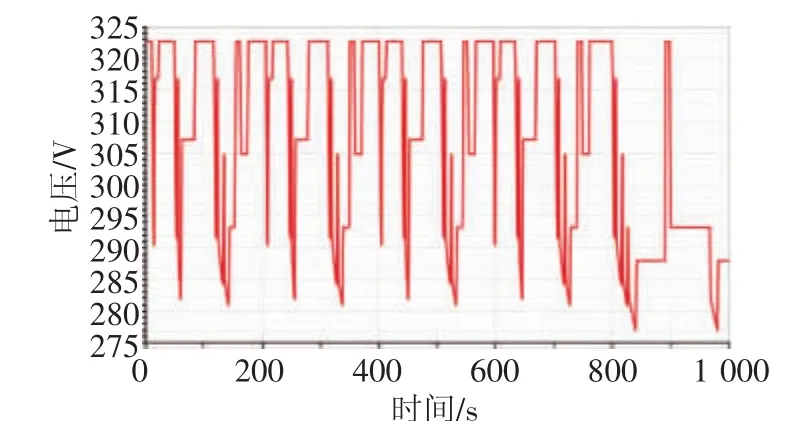

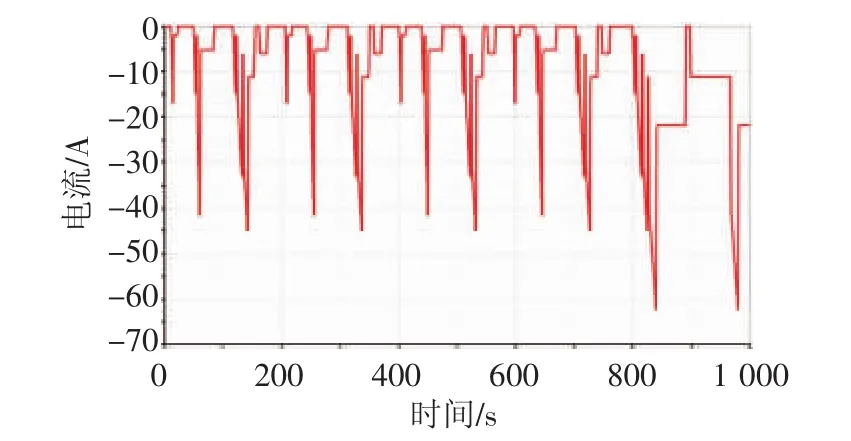

2.1 电堆输出特性

根据燃料电池需求功率,仿真得出电堆输出电压和电流,如图10和图11所示。

图10 PEMFC电堆输出电压曲线

图11 PEMFC电堆输出电流曲线

由图10和图11可知,输出电流和电压的变化趋势相同且符合功率需求。根据式(8)可计算得出相应的输出功率(P/kW),结果与功率需求曲线一致。

2.2 空气与氢气子系统

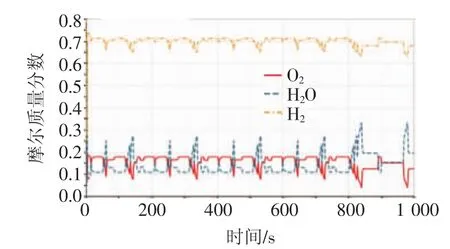

图12示出电堆阴极N2,O2,H2O的摩尔质量分数变化曲线。从图12可以看出,N2和O2的变化趋势相同,而O2和H2O的变化趋势是对立的,电堆内部反应消耗O2的同时产生H2O。

图12 PEMFC电堆阴极中O2,H 2O,H2的摩尔质量分数图

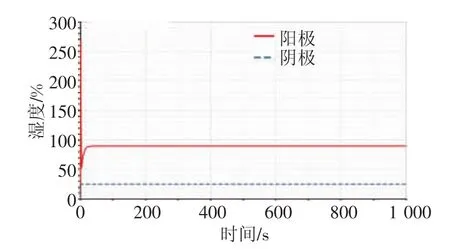

燃料气体加湿是使质子交换膜燃料电池能够正常运行的重要因素之一,主要是为了保持质子交换膜处于水合状态,利于催化后的质子通过薄膜。该模型通过增湿器设置了空气入堆前的目标湿度为90%,氢气入堆前的目标湿度为25%,仿真运行后观察堆内湿度,电堆阴阳极气体入口湿度达到了该效果,如图13所示。

图13 PEMFC电堆阴阳极气体入堆前湿度图

通过观察阴阳极气体增湿耗水量可以发现,阴极气体携水量远比阳极气体携水量多,这也间接证明了电堆运行时空气消耗量要远比氢气消耗量大。

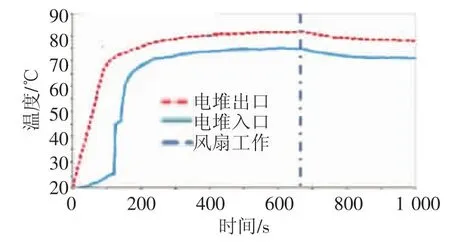

2.3 热管理子系统

设定仿真环境温度为20℃,冷却液初始温度为20℃。图14示出冷却液温度变化曲线及触发器触发风扇工作的时刻。冷却水出口温度表征着堆内温度,通入氢气和空气时,堆内电化学反应开始,反应时放热,冷却水泵开启,温度逐渐升高。当运行时间<160 s,冷却回路水流量增大,电堆入口温度升高缓慢,电堆出口温度由于其内部的不断反应放热,呈直线上升;由于其电堆内温度升高,反应更加充分,放出更多的热量的同时堆内内阻也会产生一部分热量,因此电堆出入口温度上升较为迅速;当堆内化学反应趋于平稳时,由于反应产生的水液化放热,温度缓慢升高,达到设定触发器触发值(82℃)时,风扇开启,对冷却水进行散热,冷却水温度降低后达到稳定状态,处于最佳反应温度,实现了较好的热管理功能。

图14 PEMFC电堆冷却液出入口温度变化图

3 结论

文章通过AMESim构建质子交换膜燃料电池系统级仿真模型,与Simulink联合仿真,模拟动态工况下燃料电池系统的工作特性,观察燃料电池输出电压、电流是否符合功率要求,分析电堆内部温度的变化趋势,验证了热管理系统能使燃料电池一直运行在设定的较佳温度。

需要改进的有:文章仅构建了简单的功能性模型,实际燃料电池系统较为复杂,其含有空压机、去离子器、PTC(用于冷启动)、节温器等重要部件;热管理建模时需考虑冷却水温度的滞后性和响应慢等特点。