废轮胎热解炭低温催化焦油重整制备富氢气体的研究

2020-04-06杨殿才潘宇涵黄群星蒋旭光王飞严建华

杨殿才,潘宇涵,黄群星,蒋旭光,王飞,严建华

(1 浙江大学热能工程研究所,能源清洁利用国家重点实验室,浙江杭州310027; 2 青岛万龙高新科技集团有限公司,山东青岛266000)

引 言

生物质是重要的可再生能源,具有产量大、分布广泛的特点[1]。生物质热解气化产生的合成气由于富含高热值的H2、CH4、CO 等可燃性气体,是未来化石能源燃料的可能替代方案之一[2-3]。高温气化是获得高产率合成气的主要方法[4],但提高反应温度意味着能耗大大增加,同时气化过程中会产生大量热解焦油,焦油的存在严重影响了合成气质量,且会对反应器管路设备造成损害[5-6]。催化蒸汽重整是降低生物质热解焦油产量,提高合成气产率最有效的方法之一[7],其核心问题是高性能、廉价催化剂的开发。目前用于催化蒸汽重整的催化剂类型主要有镍基催化剂、过渡金属催化剂、碱金属催化剂、天然催化剂和沸石催化剂等[8]。不同种类催化剂均有各自的优势及劣势,催化性能较好的镍催化剂和过渡金属催化剂由于价格昂贵等因素限制了其大规模发展。当前主要挑战是在保证催化性能的条件下,降低能耗和催化剂成本,采用廉价的催化剂获得高产率气体[9],这也是今后的重点发展方向。

近年来,由于汽车工业的快速发展,废旧轮胎的处理也成为了人们不得不面临的问题之一。2017年全球轮胎生产量约为21亿条,而废旧轮胎产量也达到了10 亿条之多[10],若不对其进行有效处理,将占用大量土地资源,造成严重的“黑色污染”。近几年发展起来的废旧轮胎热裂解技术是处理废轮胎行之有效的方法之一,其热解产物进一步加工后可转化为具有多用途的高附加值产品[11]。其中,热解炭黑由于具有丰富的孔隙结构,对挥发性有机物具有较强的吸附性能,同时其也是催化剂的良好载体[12]。Min 等[13]发现焦炭作为载体,不仅能分散催化剂而且能与催化剂相互作用从而提高催化性能;史训旺等[14]制备了轮胎热解焦镍催化剂,发现其在秸秆热解燃气重整中具有良好催化效果;Hu 等[15]采用蒸汽气化法制备了炭载镍催化剂用于生物质焦油的催化裂解,研究了裂解温度、Ni 负载量和气体停留时间对产物分布和组成的影响;Al-Rahbi 等[16]采用轮胎热解炭除去生物质焦油,同时采用水蒸气气化的方法,将轮胎热解炭作为原料进行气化,得到了富氢合成气;Raveendran 等[17]研究了矿物质在生物质热解中的影响,发现脱灰处理会降低生物质气化过程中的气体产率。

已经证明Ni 催化剂[18-19]及其他过渡金属催化剂[5,17]在生物质热解焦油催化重整中显示出良好的催化效果。由于轮胎制造过程中需添加ZnO 作为硫化活化剂,废旧轮胎热解炭中含有大量锌元素,其本身就是良好的脱氢活性位,因此本实验以废旧轮胎作为碳源,制备了一系列炭基催化材料,同时研究了Zn负载量对催化性能的影响,旨在在低温催化条件下获得高产率氢气。实验结果对降低催化剂成本及反应能耗,提高生物质气化合成气品质具有重要意义,也为废旧轮胎高值资源化利用提供了一条新的途径。

图1 催化剂制备及纤维素热解焦油在线催化重整流程图Fig.1 Flow chart of catalyst preparation and cellulose pyrolytic tar in-situ cracking

1 实验材料和方法

1.1 实验材料

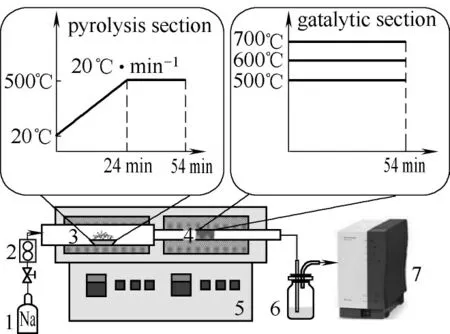

金属负载型废旧轮胎热解炭催化剂的制备流程及纤维素在线催化重整过程如图1所示。

实验用废旧轮胎样品由杭州某轮胎公司提供,样品种类为载重全钢胎。废旧轮胎经粗破碎、去钢丝、粉碎、过筛等步骤后获得粒径小于0.85 mm 的粉状原料。

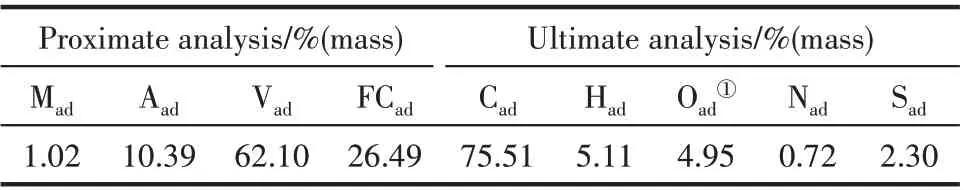

废旧轮胎的工业和元素分析分别依据《煤的工业分析方法》GB/T 212—2001 和《煤的元素分析方法》GB/T 476—2001,实验结果如表1 所示。从表中可以发现,废旧轮胎固定碳含量较高,是制备炭材料的良好碳源,但同时其挥发分含量较高,达到62.10%,若热解不完全,残留的焦油会对炭品质造成影响,因此确定合适的热解条件对于制备高品质热解炭黑至关重要。

表1 废旧轮胎工业分析和元素分析Table 1 Proximate and ultimate analysis of waste tire

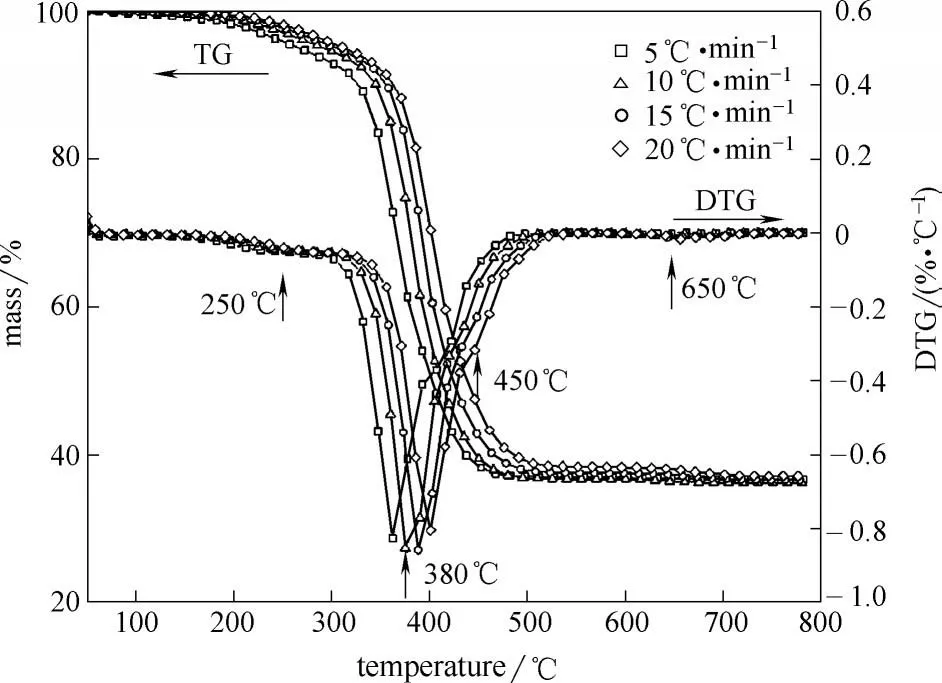

采用TGA Q500 型热重分析仪对废旧轮胎在不同升温速率条件下的失重特性进行分析,其热重(TG)曲线和微分热重(DTG)曲线如图2 所示。从图中可知,废旧轮胎主要失重过程发生在300~500℃温度段区间内。在350~400℃之间有一个明显的失重峰,除此之外在250,450和650℃左右均分别有微弱的失重峰,说明废旧轮胎热解可大致分为四个阶段[20];随着升温速率的提高,失重温度与失重峰向高温区移动,但TG 曲线最终失重稳定平台基本保持不变,固体产率在36%~37%。结合热解反应完全程度与能效考虑,本实验采用10℃·min-1的升温速率,热解终温为500℃。

由于纤维素为典型生物质材料且具有明确分子结构,本实验采用纤维素[阿拉丁,分子式(C6H10O5)n]作为催化热解对象,通过纤维素热解气催化前后的成分及产量作为指标,研究废旧轮胎热解炭催化剂的催化性能。

1.2 废旧轮胎热解炭催化剂的制备

本实验采用浸渍法制备负载型废旧轮胎催化剂,包含以下四个实验步骤。

图2 不同升温速率下废旧轮胎的热重(TG)和微分热重(DTG)曲线Fig.2 TG and DTG curves of waste tire at different heating rates

制炭:采用可编程定碳炉进行废旧轮胎热解制炭实验。在0.15 L·min-1的氮气流量下,以10℃·min-1的升温速率,从50℃升温至500℃并保持1 h 进行热解,保证热解反应进行完全,热解气与热解油经尾气处理后排放,所得热解炭黑经研磨粉碎后过筛,得到粒径小于0.18 mm 的热解炭黑(Raw char),热解炭黑平均产率为37.47%。

活化:采用物理活化方法,将所得炭黑在0.15 L·min-1的CO2/H2O(1∶1)气氛中,900℃条件下活化3 h 以制得活性炭(activated carbon),活性炭平均烧失率为56.09%。

负载:称取一定量的Zn(NO3)2•6H2O 溶于100 ml去离子水中,与活性炭混合后,在60℃水浴中加热并搅拌120 min,随后静置于105℃烘箱中24 h,待去离子水蒸干后取出,研磨至粉状。

焙烧:将所得催化剂于0.15 L·min-1氮气气氛中,500℃条件下焙烧4 h,得到Zn 负载量为5%的废旧轮胎炭基催化剂(Zn/AC)。

1.3 催化热解实验装置

生物质焦油在线催化重整实验在如图3所示的反应装置中进行。双温双控开启式管式炉由两个加热段组成,可分别独立控制升温程序。实验前,纤维素置于左侧加热段,该加热段升温程序为:以20℃·min-1的加热速率从20℃升温至500℃并维持30 min[21],催化剂置于右侧加热段,预热至500/600/700℃并维持恒定;氮气流量设置为0.075 L·min-1,使气流通过催化段的停留时间为6 s,并事先通氮气吹扫10 min 以排出管路中的空气。实验开始后,左侧加热段升温程序启动,同时开始收集气体,热解焦油经过装有无水乙醇的洗气瓶后收集,以除去热解气中残余的焦油,整个实验过程持续58 min。本实验共设3 个催化温度,分别为500、600、700℃,以探究温度对催化性能的影响;各温度工况下设置四个催化剂变量,分别为石英砂(blank)、轮胎热解炭(Raw char)、轮胎热解活性炭(AC)和负载Zn的活性炭(Zn/AC),以探究活化及Zn 负载量对催化性能的影响;同时在催化效果最显著的500℃工况下进行了常用商业催化剂Ni/Al2O3的实验,以比较废旧轮胎炭催化剂与商用催化剂的催化性能。各组中纤维素用量均为4 g,催化剂用量均为2 g,每组进行两次重复实验。

图3 生物质焦油在线催化重整反应装置Fig.3 Schematic layout for in-situ catalytic reforming of biomass tar

1.4 分析测试方法

热解气成分及含量采用气相色谱仪(Agilent 490 Micro GC)进行测定,采用外标法进行定量计算,重点关注H2、CH4、CO、CO2和C2~C3的含量变化趋势。

催化剂的比表面积和孔结构采用全自动比表面积和微孔孔径分析仪(AUTOSORB-IQ2-MP)进行测定;催化剂颗粒的表面形貌特征采用场发射扫面电镜(SIRON,FEI)进行观察,并搭配X 射线光电子能谱仪(Escalab 250Xi)对催化剂表面元素组成进行分析;采用X 射线衍射仪(X-pert Powder)对催化剂表面晶体的存在形式进行分析。

2 实验结果与讨论

2.1 催化剂表征

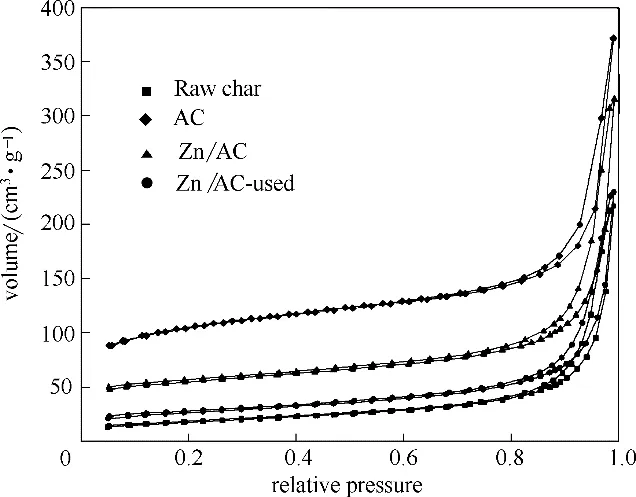

图4 氮气等温吸附/脱附曲线Fig.4 Nitrogen adsorption/desorption isotherms

2.1.1 氮气吸附/脱附表征 图4 为Raw char、AC 和Zn/AC 的氮气吸附/脱附曲线。根据UIPAC 的分类,本实验中各样品的等温线均属于第三类曲线,相对压力较低时氮气吸附量较少,当相对压力上升到0.9以上时,随着相对压力的上升,氮气吸附量明显增加。基于吸/脱附等温线分析,采用BET 法[22]计算样品比表面积,微孔及中孔分别采用t-plot 法和BJH法进行分析;总孔容采用单点法[23],在吸附等温线上相对压力为0.95 处获得;平均孔径采用BJH 法通过脱附曲线获得,分析结果如表2所示。

表2 比表面积、孔体积及平均孔径Table 2 Specific surface area,total pore volume and average pore size

从表2 中可以发现,未经活化的热解炭黑(Raw char)比表面积仅为65 m2·g-1,经CO2/H2O 高温活化后的活性热解炭(AC)比表面积上升到380 m2·g-1,尤其微孔比表面积显著增加,同时总孔容增大,平均孔径减小,说明活化后的热解炭黑孔隙结构进一步丰富,推动非均相催化过程中气体分子扩散进入催化剂孔隙结构,与活性位点接触从而发生反应。金属负载过程会导致载体比表面积下降,其原因可能是部分分散不均且团聚的金属颗粒堵塞孔道所致。对500℃下使用后的Zn/AC进行分析发现,使用后的催化剂比表面积较使用前明显降低,仅略优于Raw char,说明催化过程中可能存在积炭现象[24],堵塞孔道,导致催化剂失活,从而影响催化性能。

图5 Raw char,AC,Zn/AC和Zn/AC-used的SEM和EDS结果Fig.5 SEM and EDS results of Raw char,AC,Zn/AC and Zn/AC-used

2.1.2 催化剂表面形貌特征分析 Raw char、AC、Zn/AC 及500℃下 使 用 后Zn/AC(Zn/AC-used)的SEM 和EDS 结果如图5 所示。从中可以看出,Raw char 中Zn 的含量为2.24%,除此之外还含有K、Ca、Mg、Al、Cu等其他金属元素,这些金属元素均来源于轮胎原料中,经热解后以灰分的形式存在于Raw char 中,对生物质焦油的降解均具有不同程度的促进作用[17]。SEM 图显示,炭黑呈不规则颗粒状,粒径在1 μm 以下,部分炭黑颗粒发生团聚成为聚集体[25]。与Raw char相比,活化后的炭黑[图5(b)]颗粒分散性较好,团聚较少,其原因是活化过程中CO2/H2O 与炭黑及残留的焦油进行反应,形成多孔结构,改善炭黑表面性质。浸渍法处理后的催化剂Zn 负载量达到7.82%[图5(c)],与负载前相比提高了5.58%。对比使用前后的催化剂表面形貌结构,可以发现使用后的催化剂炭黑颗粒团聚现象严重,孔隙结构被堵塞,从而导致其比表面积降低,这可能是由于积炭所致[26],EDS 数据显示使用后催化剂碳元素含量上升也证明了这一点。

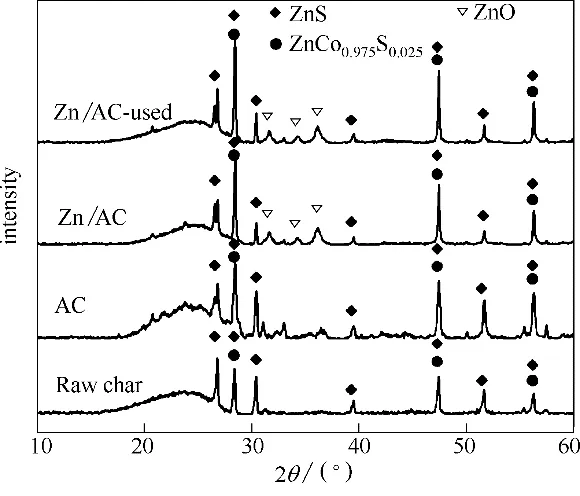

2.1.3 催化剂表面晶体分析 废旧轮胎热解炭黑中的金属元素以晶体的形式存在于炭黑表面,作为催化活性位点,本文主要关注炭黑中Zn元素的存在形式。图6 为Raw char、AC 和Zn/AC 的XRD 谱图。从图中可以看出,在Raw char 和AC 中锌元素的存在形式为ZnS 和ZnCo0.975S0.025,硫元素来源于轮胎制造过程中加入的硫化剂,钴元素则来源于黏合增进剂,其主要成分为钴盐,用于促进橡胶与钢丝间的黏合[27]。通过硝酸锌浸渍法得到的负载型催化剂保留了原本存在于炭黑中的ZnS 及ZnCo0.975S0.025,同时硝酸锌分解生成ZnO,负载于炭黑表面,因此Zn/AC中锌元素具有三种存在形式,且ZnO 等过渡金属氧化物已经被证明是良好的非均相脱氢催化剂[28]。对比使用前后的催化剂,可以发现两者的XRD 谱图并无明显变化,各衍射峰的2θ值及峰强度基本保持一致,说明催化剂使用前后其活性组分保持了原本结构,可推测其催化性能并无明显降低。

2.2 催化剂在纤维素焦油重整过程中的催化性能

图6 Raw char,AC,Zn/AC和Zn/AC-used的XRD谱图Fig.6 XRD patterns of Raw char,AC,Zn/AC and Zn/AC-used

在双温双控开启式管式炉中进行了空白及各组催化剂的在线催化重整实验,各组除催化剂外其余实验条件均相同,比较各组之间热解气的成分及含量以表征废旧轮胎热解炭催化剂的催化性能。

图7 所示为不同催化剂(blank、Raw char、AC 和Zn/AC)及温度(500、600 和700℃)条件下纤维素热解气体产物分布。从中可以看出,产物主要由小分子气体组成,含量从高到低依次为CO、CO2、H2、CH4和C2~C3(碳二及碳三烃类)。可以发现,随着温度的升高,空白组中各组分含量(除CO2外)均有一定程度的增加,其原因是焦油在高温下进一步裂解,生成分子量更小的气体,说明温度的升高有利于提高气体产量,但同时能耗也大幅增加。对比不同催化剂条件下的气体产率,可以发现在各个温度下,相较于空白组,各催化剂组气体产率均有不同程度的提高,说明废旧轮胎热解炭及其改性后的催化剂在纤维素焦油重整过程中表现出了良好的催化效果。

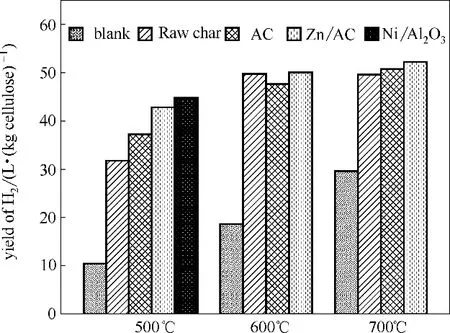

针对本文关注的氢气,根据原子守恒,理论上若纤维素中所有氢元素转化为H2,常温常压下其产量为691.36 L·(kg cellulose)-1。实际过程中,各工况下的氢气产率如图8 所示,可以发现随着温度的升高和锌负载量的增加,氢气产率也相应提高,其中500℃条件下,相比于空白组,Zn/AC 组氢气产率提高了4.2 倍,达到43.02 L·(kg cellulose)-1,氢气转化率为6.22%,催化效果最为明显,且该组氢气产率仅比商用催化剂Ni/Al2O3组低1.85%,因此在500℃条件下废旧轮胎炭催化剂能发挥最好的催化效果。同时也发现,除500℃外,600 和700℃条件下Raw char、AC 和Zn/AC 三组中氢气产率相差不大,其最大差值分别仅为2.36 和2.42 L·(kg cellulose)-1,这是因为升高温度本身有助于H2产率提高,H2产率从500℃的10.38 L·(kg cellulose)-1上 升 到700℃的29.55 L·(kg cellulose)-1,一定程度上弱化了高温下的催化效果;同时高温下一部分催化剂的载体炭通过水蒸气转化和Boudouard 反应转化为H2、CO 和CO2,此时Raw char、AC 及Zn/AC 不仅作为催化剂起到脱氢效果,也作为产生氢气的原料之一[16]。由于AC和Zn/AC事先经过CO2/H2O活化消耗了一部分炭黑,因此虽然其表面孔隙结构更加丰富,比表面积更大,吸附性能更强,但其炭黑性质也较稳定,不易与CO2和H2O 再次发生反应,因而由载体作为原料转化而来的氢气也相对较少。

图8 不同催化剂及温度工况下氢气产率Fig.8 Yield of hydrogen under different catalyst and temperature conditions

为了进一步比较各组催化剂的催化性能,图9列出了各工况下氢气占热解气总体积的比值。从图中可以发现600℃条件下Raw char 催化产生的氢气含量最高,达到19.3%,高于商用催化剂Ni/Al2O3组,同时相比于500℃无催化条件下提高了12.4%。升高催化温度在提高H2产率的同时将会增加能耗,活化、负载等改性手段也会增加成本,综合H2产率与原料成本考虑,Raw char(600℃)与Zn/AC(500℃)是最理想的催化工况。

图9 不同催化剂及温度工况下氢气体积分数Fig.9 Volume fraction of H2 under different catalyst and temperature conditions

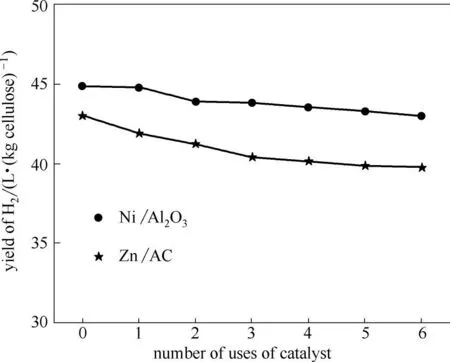

图10 使用后Zn/AC和Ni/Al2O3的催化性能Fig.10 Catalytic performance of used Zn/AC and Ni/Al2O3

催化剂的稳定性通过对使用后的Ni/Al2O3和Zn/AC 进行重复利用,测定不同使用次数的催化剂组中H2产率来表征,该实验在500℃催化条件下进行,结果如图10所示。可以发现随着使用次数的增加,Zn/AC 组H2产率一开始呈现下降趋势,使用3 次后基本保持稳定,Ni/Al2O3呈现相同的变化趋势。相较于未使用的催化剂,使用6次后的Ni/Al2O3催化剂组H2产率从44.87 L·(kg cellulose)-1下降到42.98 L·(kg cellulose)-1,减少了4.21%,而Zn/AC 组从43.02 L·(kg cellulose)-1下降到39.77 L·(kg cellulose)-1,减少了7.55%。虽然常用商用催化剂Ni/Al2O3在稳定性上略优于Zn/AC,但Zn/AC 由废弃物制备得到,其成本更低,具有较好的应用前景。

2.3 废旧轮胎热解炭催化剂催化机理分析

结合上述实验结果,图11展示了催化剂在制备过程中形貌结构的变化及其在焦油重整过程中的催化机理。从原始热解炭到使用后的热解炭经历了活化、负载和失活三个阶段,在此过程中催化剂内部的孔隙结构、焦油和活性位点分别发生了相应的变化。

第一阶段CO2/H2O 活化:根据氮气吸附/脱附实验可知,活化过程消耗了残留在热解炭黑中的焦油以及一部分焦炭,平均烧失率为56.09%,经活化后热解炭黑BET 比表面积和孔容显著增加,催化过程中外扩散和内扩散作用增强,有利于气体分子进入催化剂内部与活性位点接触而发生反应。

图11 废旧轮胎热解炭催化剂改性提质过程及其催化机理Fig.11 Modification and upgrading of waste tire carbon and its catalytic mechanism

第二阶段金属负载:由XRD 分析结果可知,经过浸渍法处理后催化剂表面出现了ZnO,同时也保留了原本存在于热解炭中灰分中的ZnS 和ZnCo0.975S0.025,说明锌元素以三种晶体形式存在于催化剂表面起到催化效果。

第三阶段催化:根据上文所述,催化剂在纤维素焦油催化重整制氢过程中表现出了良好的催化效果,Raw char主要通过水蒸气转化和水蒸气重整,消耗Raw char 表面炭黑及残留的废轮胎热解焦油,产生更多的H2和CO 等产物[29],其本身催化效果并不明显;AC依靠其内部丰富的孔隙结构促进扩散过程从而提高催化性能;Zn/AC 依靠表面负载的大量ZnO 活性位点,促进Boudouard 反应、水煤气变换[30]和焦油二次裂解。然而根据表征结果发现,使用后的催化剂各方面性能也出现了一定程度的下降,BET 比表面积从使用前的189 m2·g-1下降到94 m2·g-1,部分孔道被堵塞。

3 结 论

本文以全钢型废旧轮胎为原料,制备了Raw char、AC 和Zn/AC 三种催化剂,并对催化剂进行了一系列表征,结合表征结果,研究了催化剂在纤维素热解焦油催化重整制备富氢气体中的作用。结果表明,催化剂可显著提高热解气产物中H2产率,这对于生物质气化制氢工业中成本的下降及废旧轮胎的资源化利用具有重要意义。具体结论如下。

(1)全钢型废旧轮胎的热重实验结果表明,随着升温速率提高,失重峰向高温区移动,升温速率对废旧轮胎固体产率无明显影响;主要失重过程发生在300~500℃温度段区间内,500℃之后热解基本完全,结合成本考虑,废旧轮胎热解制备炭材料的最佳温度为500℃。

(2)对纤维素热解气产物进行分析,发现随着温度的升高,H2产率增加,同时各组催化剂均能够不同程度地提高H2产率。其中Raw char(600℃)催化产物中H2含量最高,达到19.3%,其次为Zn/AC(500℃)的17.8%。通常提高气化温度是获得高H2产率的方法之一,但该方法也会使能耗大幅增加,该结论为在低温度、低成本下得到富氢气体提供了有效方法;同时催化剂来源为造成“黑色污染”的废旧轮胎,废弃物的资源化利用也符合可持续发展的理念。

(3)CO2/H2O 活化有助于消耗热解炭表面残留的焦油,提高其BET 比表面积和孔容,改善热解炭表面结构与性能,浸渍法可使催化剂表面负载更多金属活性位,以上因素均有助于催化效果的提高;但同时也发现,使用后的催化剂BET 比表面积呈现降低趋势,这是由于催化过程中出现积炭现象,堵塞催化剂表面孔隙,因此在防止催化剂失活和提高寿命方面还有许多工作要做。