滑履与导板间隙和供油流量对6000HP压裂泵润滑冷却状态影响研究

2020-04-04黄志强张文远马亚超吴小红

黄志强,张文远,马亚超,李 刚,吴小红

(1. 西南石油大学机电工程学院,四川成都610500;

2. 西南石油大学石油天然气装备教育部重点实验室,四川成都610500;3. 中国石油集团川庆钻探工程公司地质勘探开发研究院,四川成都610051)

随着我国石油天然气开采难度的加大,压裂酸化已成为提高油气采收率最有效的措施之一[1]。压裂泵是石油压裂作业中的重要设备,其性能直接决定整个压裂作业的成败。

在高温、高压、循环冲击载荷等复杂恶劣工况下,滑履与导板间良好的润滑状态是提升压裂泵工作性能和使用寿命的关键因素。研究表明,滑履、导板及润滑油温度过高是导致压裂泵失效的主要原因[2-7]。某厂生产的6000HP 压裂泵在使用过程中由于润滑不良而导致摩擦副表面温度过高,出现了严重的滑履、导板烧瓦现象,如图1所示。因此,对滑履与导板间润滑冷却状态的研究是压裂泵研制攻关的重点。

图1 失效滑履和失效导板的表面形貌Fig. 1 Surface topography of failed sliding shoe and failed guide plate

现阶段国内外学者对压裂泵滑履与导板间润滑冷却状态的研究主要是通过理论分析和数值仿真。Blok[8]研究了矩形热源在半空间体上滑动时的最大温升,并提出了“闪温”的概念。Jaeger[9]根据摩擦速度的不同给出了不同形状热源的摩擦面温升求解方法。Archard[10]在文献[9]的基础上分析了干摩擦、弹性流体动压润滑条件下摩擦面的温升,并讨论了摩擦面温升与聚合物磨损的关系。Zhang 等[11]从静压轴承油膜厚度变化角度出发,研究了静压轴承的温升情况,为压裂泵滑履与导板间隙变化对润滑油温升影响的研究提供了参考。肖长青等[12]利用ANSYS 软件对电梯导靴和导轨进行了数值仿真分析,得到了两者摩擦后其接触表面的温升。李琼磊[13]利用ADINA软件对隔膜泵滑板与导板之间的相对运动进行了分析,得到了滑板与导板接触面的温度及应力分布情况。卫家良[14]根据流体动态理论,推导了活塞式压缩机十字头滑履滑道膜厚的分布规律,并提出了滑履润滑间隙的修正公式。曾盛渠等[2]提出了一种基于经典摩擦面温升解析计算公式的往复泵密封件设计校验简洁公式,从摩擦温升角度为往复运动密封件的设计与选择提供了参考。

综上所述,目前针对压裂泵润滑状态的研究大多是对滑履与导板之间的摩擦过程进行热力耦合分析,忽略了润滑油的作用,同时也未考虑滑履与导板间隙和供油流量的影响。而在工装现场,滑履与导板间隙和供油流量主要依靠人工经验判断,缺乏科学依据和理论指导,致使滑履和导板磨损、烧瓦时有发生,严重缩短了压裂泵的使用寿命,影响压裂作业生产安全。因此,研究滑履与导板间隙和供油流量对压裂泵润滑冷却状态的影响规律是十分重要的。

基于此,笔者根据能量守恒原理,研究了润滑油作用下6000HP压裂泵滑履与导板间的摩擦生热、散热机理。基于MATLAB平台,采用动力学仿真分析方法模拟了滑履和导板在工作时的运动速度及受力状态,并推导了滑履与导板间隙和供油流量对压裂泵润滑冷却状态的影响规律。同时搭建了以6000HP压裂泵为研究对象的试验平台,并开展了相应的验证试验,旨在为合理制定压裂泵滑履与导板间隙和润滑油供油流量提供理论依据和设计参考。

1 滑履与导板间润滑过程分析

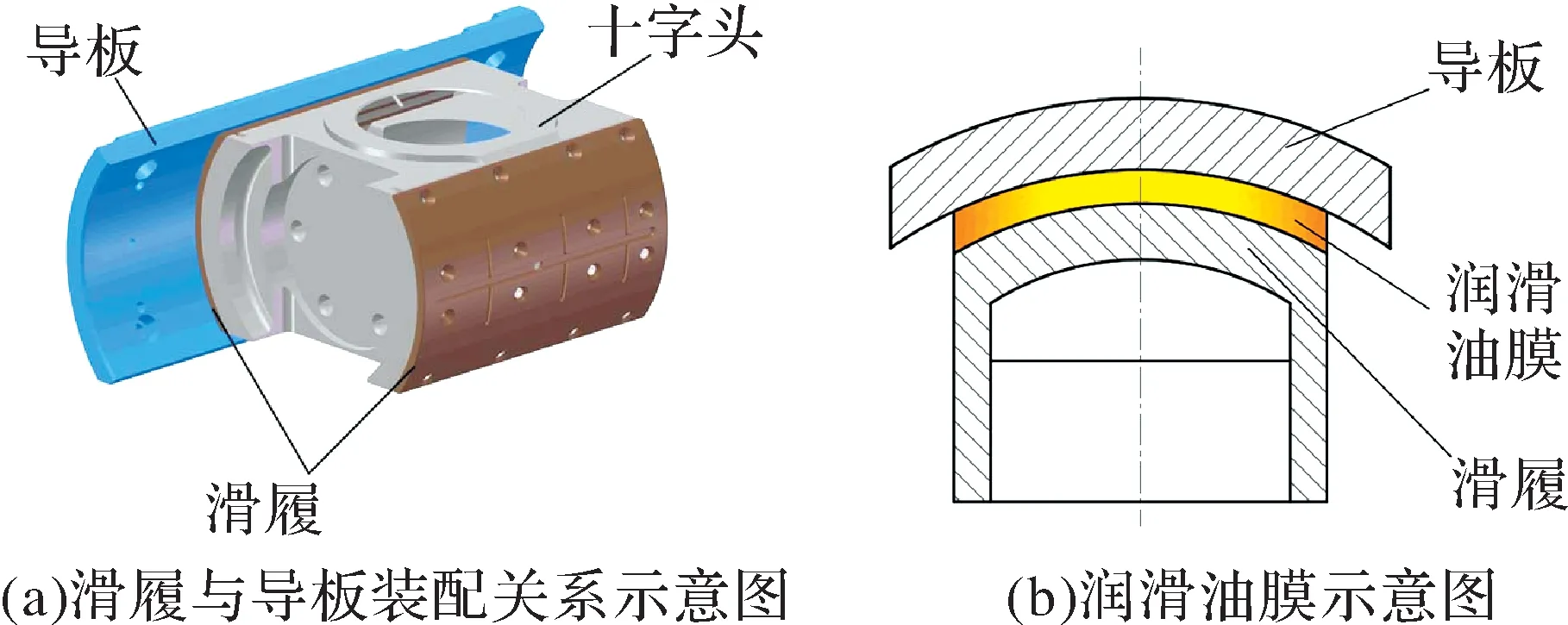

6000HP压裂泵中滑履与导板的装配关系如图2(a)所示。十字头(滑履覆于十字头上下表面处)在导板内往复滑动,导致滑履与导板之间相互摩擦,产生热量。在实际工作中,润滑油供油流量一般为1.8~2.5 L/min,滑履与导板间留有0.2~0.5 mm 空隙。如图2(b)所示,润滑油通过间隙流经滑履、导板表面形成润滑油膜,使得滑履与导板之间处于流体润滑状态[14],减少了两者之间的摩擦、磨损,同时带走热量。

图2 6000HP 压裂泵滑履与导板间装配关系及润滑油膜示意图Fig. 2 Diagram of assembly relationship and lubricant film between sliding shoe and guide plate of 6000HP fracturing pump

在润滑过程中,滑履与导板间隙和润滑油供油流量会直接影响压裂泵滑履与导板间的润滑性能。滑履与导板间隙过小、供油流量不足均会导致润滑油无法起到正常的润滑与冷却作用,使得滑履与导板间接触表面及润滑油的温度急剧升高,致使滑履、导板和润滑油的性能大幅下降,最终出现烧瓦事故。而滑履与导板间隙过大又会使十字头在往复运动中对导板产生的冲击载荷增大,导致滑履的受力及十字头的振动强度增大,从而直接破坏润滑油膜,使得滑履和导板的磨损加剧,甚至出现挤压变形。

2 滑履与导板间隙和供油流量对压裂泵润滑冷却状态影响的理论分析

在由滑履和导板构成的摩擦副中,由于摩擦功转化为热量,使得润滑油的温度升高。而油温过高会导致润滑油失效,致使滑履与导板间因无法形成有效的流体润滑油膜而得不到正常的润滑冷却,最终导致滑履和导板磨损、烧瓦。因此,润滑油的温度是直接反映滑履与导板间润滑冷却状态的重要参数[15],应将润滑油温度严格控制在其适用范围内。

滑履与导板因摩擦而不断产生热量,与此同时,流经滑履与导板表面的润滑油不断带走热量。滑履与导板摩擦产生的绝大部分热量是因润滑油的流动而散发的,而十字头的散热量较小且非常有限[6],因此导板与滑履间隙和润滑油供油流量是决定润滑油温度的主要因素。

为此,建立滑履与导板间润滑油温升模型,建模时作以下假设:

1)摩擦产生的热量全部转移至由滑履和导板构成的摩擦副中,并被润滑油带走;

2)润滑油的比热容和导热系数均为常数;

3)十字头与导板运动正常;

4)滑履与导板接触面热量分布均匀;

5)润滑油完全充满滑履与导板间隙。

2.1 滑履与导板间摩擦生热模型建立

由能量守恒定律可知,在正常润滑状态下,滑履与导板摩擦产生的总热量Q分为两部分[16]:1)润滑油内摩擦产生的热量W;2)滑履与导板摩擦产生的热量N,即Q = W + N。下面对这2个方面进行详细分析。

1)润滑油内摩擦产生的热量W。

图3所示为润滑油在滑履与导板间流动示意图。润滑油在远离导板处受滑履运动作用产生位移,而靠近导板的润滑油流速为0 m/s;将滑履看作平行于导板运动的平板,在它的带动下,其上部润滑油随之流动。

图3 滑履与导板间润滑油流动示意图Fig. 3 Schematic of lubricating oil flow between sliding shoe and guide plate

根据牛顿内摩擦定律可知[11],润滑油在滑履作用下流动时,其内摩擦剪切强度τ为:

式中:μ黏为工况温度下润滑油动力黏度;ν为滑履运动速度;h为滑履与导板间隙。

滑履与导板间润滑油的内摩擦力为:

式中:A为有效摩擦面积。

则在单位时间内,润滑油内摩擦产生的热量W为:

2)滑履与导板摩擦产生的热量N。

在单位时间内,滑履与导板间摩擦产生的热量N为滑履与导板间摩擦力f与滑履运动速度ν的乘积,即:

式中:μ为滑履和导板间摩擦系数;FN为滑履和导板间接触压力。

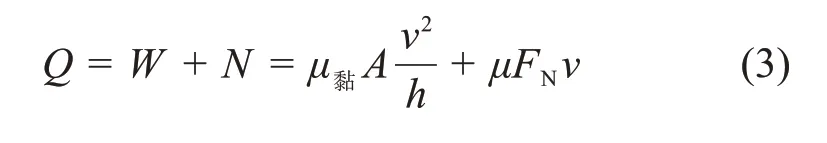

综上可得,单位时间内滑履与导板摩擦产生的总热量Q为:

2.2 滑履与导板间摩擦散热模型建立

在滑履与导板运动时,摩擦副热量散发主要是依靠润滑油的对流换热,从而使滑履与导板接触表面温度降低。

假设润滑油的最终状态温度为T,环境温度为T0,在dt时间内,润滑油的温升为dT,则滑履、导板与润滑油之间的对流换热量K 可由牛顿冷却定律确定,即:

式中:Sv为对流换热面积;α为给热系数。

目前给热系数一般依据经验公式来推算[17]。根据6000HP压裂泵滑履和导板的实际工况,可得:

式中:λ为导热系数;d为水力直径;Re为雷诺数;Pr为普朗特数;l 为特征尺寸;μw为常温下润滑油动力黏度;γ为弯曲校正系数。

2.3 润滑油温升模型建立

由能量守恒定律可知,单位时间内由滑履与导板构成的摩擦副的内能变化U等于由滑履与导板摩擦产生的总热量Q减去由润滑油对流换热带走的热量K[2],即:

其中:

式中:Cp为润滑油比热容;ρ为润滑油密度;V为流经滑履与导板间隙的润滑油体积;m为润滑油质量。

联立式(3)和式(6)可得:

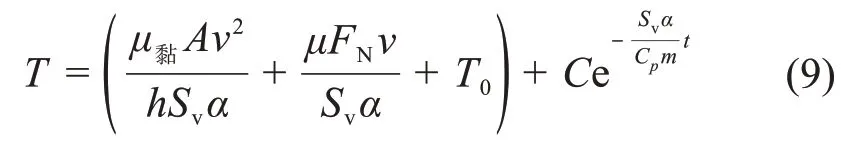

求解式(8)可得:

式中:C为常数。

当t = ∞,润滑油温度达到稳态,则滑履与导板间润滑油温升模型可表示为:

由式(10)可知,滑履与导板间隙,接触压力,滑履运动速度,滑履、导板的面积,润滑油黏度以及环境温度T0等都会影响润滑油温升。在实际应用中,可以利用式(10)对滑履与导板间润滑油的温升进行校验。

2.4 润滑油温升模型参数确定

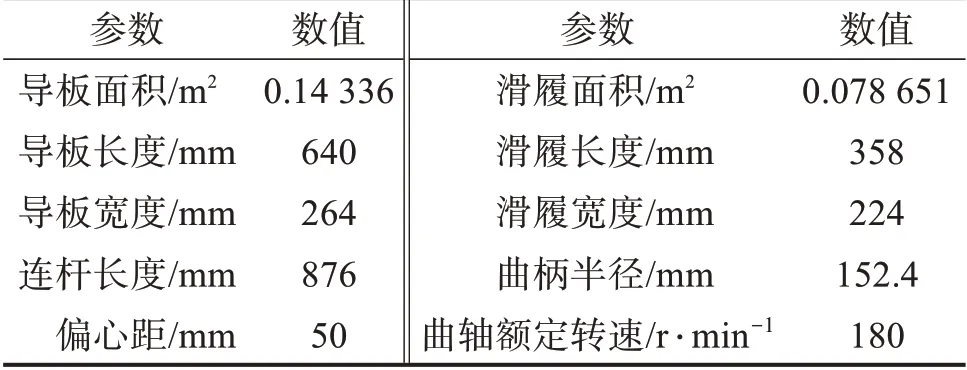

以6000HP压裂泵为研究对象,确定上文提出的滑履与导板间润滑油温升模型的参数。表1 为6000HP压裂泵滑履和导板的主要尺寸参数。

表1 6000HP压裂泵滑履和导板的主要尺寸参数Table 1 Main dimension parameters of sliding shoe and guide plate of 6000HP fracturing pump

选用的润滑油为美孚600× P220齿轮油,导板材料为铸铁(QDT1050),滑履材料为高力黄铜(ZCuZn26Al4Fe3Mn3),各材料的性能参数如表2所示。

表2 润滑油、导板和滑履的材料性能参数Table 2 Material performance parameters of lubricating oil, guide plate and sliding shoe

压裂泵滑履和导板正常工作时处于滑动摩擦状态,因此,选用美国CERT公司的UMT-TriboLab多功能摩擦磨损试验机(见图4)进行滑履与导板的往复滑动摩擦磨损试验。

图4 UMT-TriboLab多功能摩擦磨损试验机Fig. 4 UMT-TriboLab multifunctional friction and wear testing machine

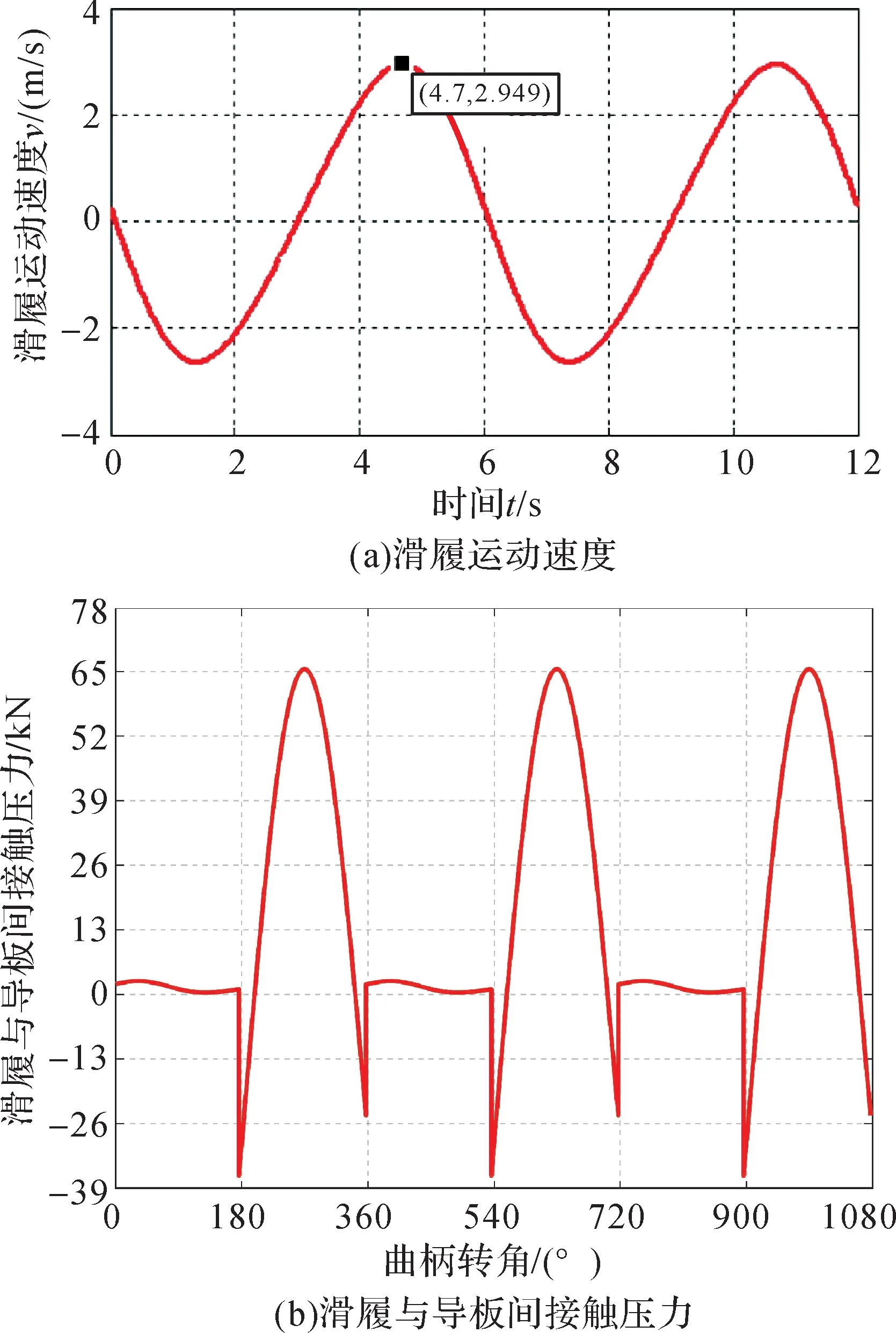

将滑履、导板的母材制成外形尺寸为16 mm×5 mm×10 mm的对摩试样。为避免其他杂质对试验结果产生影响,在试验前后均用丙酮清洗试样,烘干备用。为模拟压裂泵的实际工况,设定往复摩擦行程为2 cm,往复频率为4 Hz,施加载荷为35 N。该工况下,滑履与导板间摩擦系数μ= 0.08;给热系数α=,是与滑履与导板间隙和润滑油供油流量有关的系数[16],其中,X为湿周长度,q 为润滑油供油流量。利用MATLAB软件对滑履与导板的往复运动进行仿真分析,得到滑履运动速度和滑履与导板间接触压力的变化曲线,如图5所示。

图5 滑履运动速度和滑履与导板间接触压力的变化曲线Fig. 5 Varition curves of sliding shoe speed and contact pressure between sliding shoe and guide plate

2.5 压裂泵润滑冷却状态分析

结合润滑油温升模型,得到6000HP压裂泵的滑履与导板间隙和供油流量对润滑油温度的影响规律,结果如图6所示。

由图6可知:当滑履与导板间隙一定时,随着润滑油供油流量增大,润滑油温度降低,在一定程度上滑履与导板间温度也随之降低;随着滑履与导板间隙增大,增大润滑油供油流量对降低润滑油温度的效果有限;当润滑油供油流量一定时,随着滑履与导板间隙减小,润滑油温度上升,当滑履与导板间隙小于0.3 mm 时,润滑油温度上升明显。这是因为滑履与导板间隙的减小,一方面会使润滑油对导板、滑履润滑困难,另一方面会使润滑油内摩擦产生的热量迅速增大。

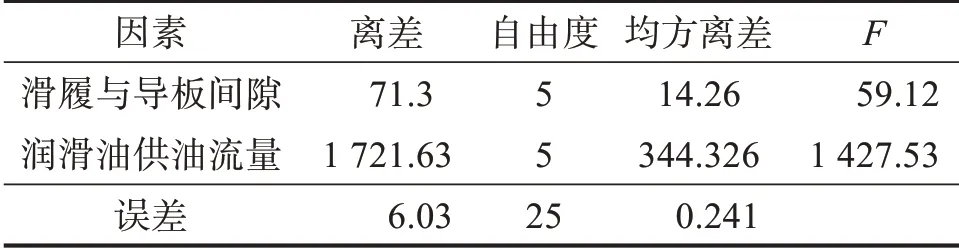

为确定滑履与导板间隙和润滑油供油流量对润滑油温度的影响程度,通过方差分析精确评估这2个因素的显著性和重要程度[18]。利用MATLAB软件对滑履与导板间隙和润滑油供油流量进行二元方差分析,结果如表3所示。

图6 不同滑履与导板间隙下润滑油温度随供油流量的变化曲线Fig. 6 Varition curves of lubricating oil temperature over oil supply flow under different clearances between sliding shoe and guide plate

表3 滑履与导板间隙和润滑油供油流量方差分析结果Table 3 Variance analysis results of clearance between sliding shoe and guide plate and lubricating oil supply flow

给定α = 5%,查表得F0.05(5, 25) = 2.6。由表3可知,滑履与导板间隙和润滑油供油流量的均方离差Fh、Fq均大于给定值2.6,且Fq>Fh,这说明滑履与导板间隙和供油流量都会对润滑油温度产生显著影响,且供油流量对润滑油温度的影响程度高于滑履与导板间隙,即增大供油流量可显著降低润滑油的温度。

在当前工况下,润滑油较为适宜的使用温度为310~345 K,当温度超过355 K时,润滑油性能会大幅减弱,使得摩擦副不能及时散热,从而导致其温度迅速升高,甚至失效。因此,在6000HP 压裂泵使用过程中应避免出现滑履与导板间隙小于0.2 mm,润滑油供油流量小于1.8 L/min 的情况。综合以上因素,考虑到供油系统的成本,可以调整滑履与导板间隙为0.3~0.5 mm,润滑油供油流量为2.0 L/min左右,达到减少滑履与导板磨损和节约成本的目的。

3 滑履与导板间隙和供油流量对压裂泵润滑冷却状态影响的试验研究

3.1 试验设备与试验条件

为了验证所提出的润滑油温升模型的准确性以及该模型在实际工程应用中的适用性,以6000HP压裂泵为研究对象,搭建试验平台(见图7)并开展相应验证试验。

图7 6000HP压裂泵试验平台Fig. 7 Testing platform of 6000HP fracturing pump

在该试验平台中,检测仪器包括游标卡尺、塞尺、code数据采集仪和GW100-C分体插入式高温型温湿度传感器。

3.2 试验过程

根据实际工作中润滑油的流动情况,利用温度传感器直接测量进油口润滑油的温度,如图8所示。采用控制变量法控制滑履与导板间隙和润滑油供油流量,以测量不同工况下润滑油的温度。首先,选定滑履与导板间隙h=0.4 mm,改变供油流量(分别取q=1.6,1.8,2.0,2.2,2.4,2.6 L/min),测量不同供油流量下润滑油的温度;然后,选定供油流量q=2.2 L/min,改变滑履与导板间隙(分别取h=0.1,0.2,0.3,0.4,0.5,0.6 mm),测量不同滑履与导板间隙下润滑油的温度。

图8 润滑油温度测量现场Fig. 8 Lubricanting oil temperature measurement site

3.3 结果分析

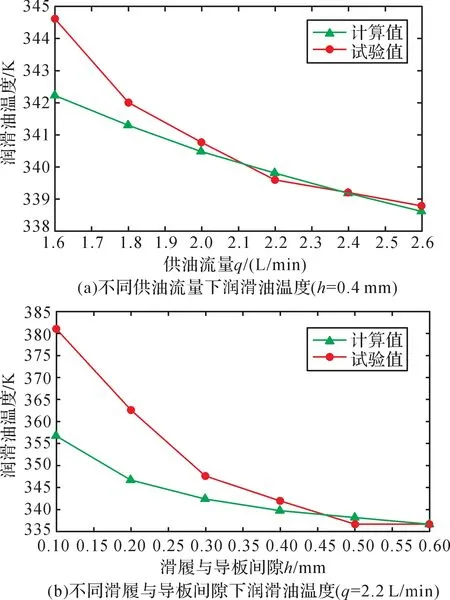

图9(a)为滑履与导板间隙为0.4 mm 时,不同供油流量下润滑油温度试验结果与模型计算结果的对比;图9(b)为供油流量为2.2 L/min时,不同滑履与导板间隙下润滑油温度试验结果与模型计算结果的对比。

图9 不同供油流量和滑履与导板间隙下润滑油温度试验结果与模型计算结果对比Fig. 9 Comparison between test results and model calculation results of lubricating oil temperature under different oil supply flows and clearances between sliding shoe and guide plate

试验结果表明:当滑履与导板间隙一定时,增大供油流量会使润滑油温度降低,当供油流量大于2 L/min时,润滑油温度的降低速率变缓;当供油流量一定时,减小滑履与导板间隙至0.3 mm 以下,润滑油温度会迅速上升,甚至可能超过最高工作温度而失效。当滑履与导板间隙选取适当、供油充分时,试验结果与模型计算结果的相对误差较小,说明此时可以利用该温升模型对润滑油温度进行估算。而当滑履与导板间隙一定,供油流量小于1.8 L/min,或供油流量一定,滑履与导板间隙小于0.3 mm时,试验结果与模型计算结果的相对误差明显增大。这是因为供油不足或滑履与导板间隙过小都会使摩擦副润滑不足,加上滑履、导板的振动与冲击会破坏润滑油膜,导致产生干摩擦,从而使得润滑油温度迅速上升,而上述温升模型并未考虑干摩擦状态。

4 结 论

1)通过对压裂泵滑履与导板间摩擦生热、散热过程的分析,推导了一种滑履与导板间润滑油温升模型,并通过试验验证了该温升模型的可行性。

2)当滑履与导板间隙为0.2~0.6 mm 时,仅增大润滑油供油流量对压裂泵滑履与导板间润滑冷却状态并无显著影响;当间隙小于0.2mm 且润滑油供油流量小于1.8 L/min时,润滑油温度较高,试验中润滑油温度已经超过许用值。

3)当润滑油供油流量为1.8~2.6 L/min,滑履与导板间隙大于0.3 mm 时,增大间隙对改变润滑油温度并无显著影响;当滑履与导板间隙小于0.2 mm时,即使增大供油流量,润滑油温度仍可能超过许用温度。这是因为受偏置曲柄的影响,在此间隙下,润滑油膜无法正常形成,导致滑履与导板摩擦表面温升加剧,从而引发压裂泵失效。

4)对于6000HP压裂泵,经润滑油摩擦温升校验发现,在滑履与导板间隙为0.4 mm、润滑油供油流量为2.2 L/min的条件下,可以适当减小间隙与流量,以降低滑履与导板的振动强度。