全风化花岗岩替代砂土材料灌浆应用效益分析

2020-04-04飞2

刘 坪 林 飞2 宾 斌

(1.湖南宏禹工程集团有限公司,湖南 长沙 410007;2.湖南省水利水电勘测设计研究总院,湖南 长沙 410007)

全风化花岗岩广泛分布于我国的华东、华南以及中南地区,风化壳深厚。风化岩土体具有黏结力小、结构松散、承载力低、液塑限高、抗变形稳定性及水稳性差等工程特性。花岗岩风化壳表层一般呈砂砾状、砂砾含黏土状、黏土含砂砾石状,其物理性质与第四系形成的砂、土相似但又不尽相同[1]。在某些道路工程建设中,已有关于全风化花岗岩岩土体改良后的应用实例[2-3],但在灌浆工程中,目前尚未能查询到已公开的应用经验分享。本文介绍了在莽山水库工程副坝防渗灌浆施工时,率先应用全风化花岗岩原岩颗粒替代须外购的中细砂及部分膨润土作为灌浆材料的成功案例,替代应用大大节省了施工材料成本,取得了良好的经济效益,且最终施工效果经检验满足设计要求。

1 工程概要

2 全风化花岗岩材料应用

2.1 材料优化与应用过程

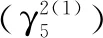

生产性灌浆试验时,初始设计灌注材料为水泥黏土膏浆,配合比见表1。

表1 水泥黏土膏浆配比 单位:kg

在灌浆施工过程中,遇到地层吃浆量较大的情况时,使用较浓一级配比仍须灌注大量的浆液,且有时仍难以起压。此时为控制成本同时改善施工效果,须添加较粗的骨料颗粒并相应增加膨润土的用量,配制成本相对较低的水泥黏土砂石膏浆,以控制浆液扩散半径和灌注量,避免无效灌浆造成材料浪费。设计材料配合比为水∶水泥∶中细砂∶膨润土∶外加剂=200∶100∶180∶120∶3,由于施工区所在地附近无合适的砂料厂,外购砂料运距远代价较大,施工成本仍然较高。

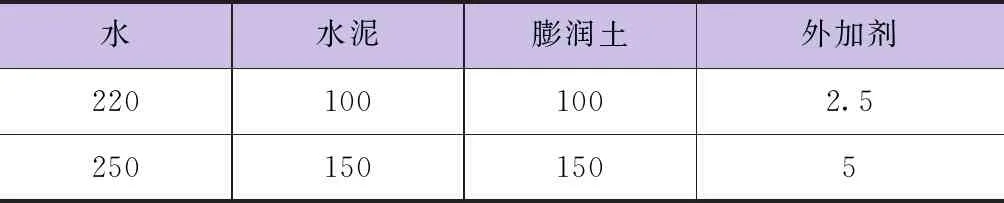

考虑到全风化花岗岩具有砂土材料的特性,对现场全风化岩土体进行了取样送检,其组成成分见表2。

表2 全风化花岗岩岩土体组成成分

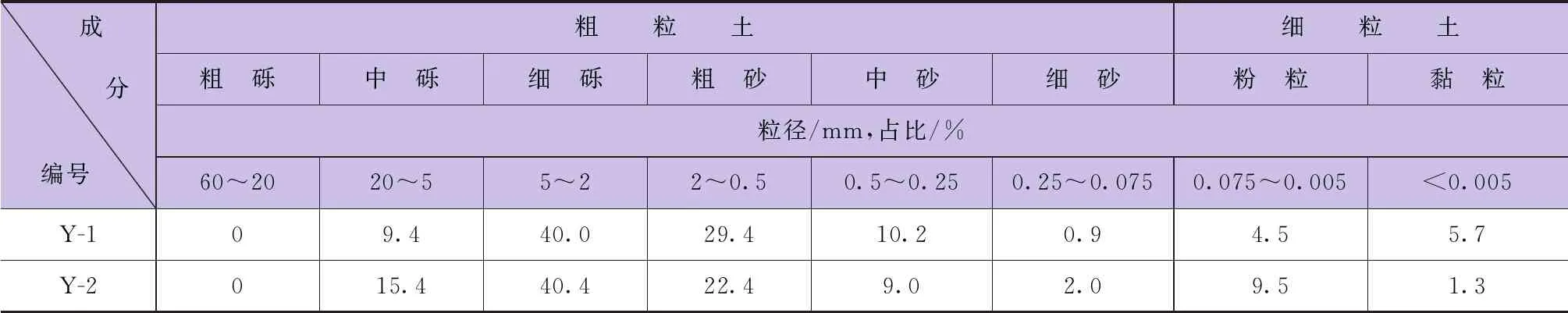

通过取样检测,施工场地附近全风化花岗岩主要组成成分中粒径0.075~5mm的细砂砾含量为73%~80%,黏粉粒含量10%左右。分析讨论后决定采用45°斜架10mm方孔筛筛选粒径大约7mm以内的砂土体作为灌浆材料,先应用在生产性灌浆试验中。添加全风化花岗岩砂土后的水泥黏土砂石膏浆材料配比(质量比)为水泥∶全风化砂土∶膨润土∶水∶外加剂=1∶2∶1∶2∶0.03,见表3。

表3 水泥黏土砂石膏浆配比 单位:kg

2.2 应用效果

添加全风化花岗岩砂土材料后形成一种较特殊的离析型浆液,即灌注后浆液上下分层,其中浆液上部以细颗粒水泥黏土浆为主,下部以较大颗粒的水泥砂浆为主。这种离析型浆液上部的黏土水泥细颗粒物质可以渗入到花岗岩的小孔隙中,浆液下部的水泥砂浆,可对全风化花岗岩产生强烈的压密效应,降低全风化花岗岩的孔隙率[5]。生产性灌浆试验后的钻孔取芯和注水、压水试验结果表明,采用添加全风化花岗岩砂土材料改进后的浆液进行防渗处理,能够满足透水率小于5Lu的防渗性能要求,且相比之前浆材有更好的施工效果和经济效益,因此后续防渗帷幕施工时主要采用改进后的水泥黏土砂石膏浆作为灌浆材料。

3 经济效益分析

3.1 每立方米浆液成本分析

原设计较浓一级水泥黏土膏浆配比为水∶水泥∶膨润土∶外加剂=250∶150∶150∶5;设计水泥黏土砂石膏浆的配合比为水∶水泥∶中细砂∶膨润土∶外加剂=200∶100∶180∶120∶3;添加全风化花岗岩砂土后的水泥黏土砂石膏浆配比为水∶水泥∶全风化砂土∶膨润土∶外加剂=200∶100∶200∶100∶3。

根据全风化花岗岩取样成分检测结果,45°斜置的10mm方孔筛过筛后的可用成分中,粗粒成分约占88%,黏粉粒成分约占12%,根据此比例与添加外购砂料的水泥黏土砂石膏浆进行材料用量和成本的对比计算。灌浆采用的水泥为P.O 42.5级普通硅酸盐水泥,单价450元/t;膨润土单价280元/t;外加剂单价4800元/t;施工区外购中细砂含运单价为190元/m3,约合127元/t。依此进行各情况下的每立方米浆液成本分析如下:

a.根据原设计较浓一级浆液配比计算,配制1m3浆液时材料用量约为:水715L、水泥430kg、膨润土430kg、外加剂15kg,则1m3浆液成本为385.9元。

b.优化后的浆液配比,如采用外购砂料配制,则1m3浆液材料用量约为:水500L、水泥250kg、膨润土310kg、中细砂440kg、外加剂7.5kg,则1m3浆液成本为291.2元。

c.改用全风化花岗岩材料替代砂土材料后,配制1m3浆液时材料用量约为:水500L、水泥250kg、膨润土250kg、全风化砂土500kg、外加剂7.5kg,则1m3浆液成本为218.5元。

由以上计算结果可以看出,水泥黏土砂石膏浆采用外购砂料时浆液成本比水泥黏土膏浆低94.7元/m3,采用全风化花岗岩砂土替代外购砂料时浆液成本再降低72.7元/m3,即每立方米浆液比原水泥黏土膏浆成本低167.4元。

(注:计算浆液体积时,细颗粒体积折合质量的1/3,粗颗粒体积折合质量的2/3。)

3.2 灌浆量节省分析

莽山水库副坝防渗处理长度约171m,采用单排1.5m孔间距布置,共设计钻孔115个,总孔深约4200m,灌浆处理深度约3600m。根据生产性灌浆试验的统计数据,采用水泥黏土膏浆进行防渗处理时,平均每米灌注量约为0.30m3,采用添加砂土材料后的水泥黏土砂石膏浆进行防渗处理,平均每米灌注量约为0.24m3,相比节省0.06m3每米。

如不进行制浆材料优化,则本工程需灌注浆液量至少应为1080m3;而添加砂料后,计算灌注量应为864m3左右,浆液扩散半径较为可控,减少了浆液重复劈裂的材料浪费情况。根据最终完成的灌浆统计资料,工程实际施工灌注量为905.72m3,与生产性试验平均单耗计算灌注量接近,说明数据基本可靠,因此实际节省灌浆量至少174.28m3,工作量节省了16%以上。

3.3 灌浆材料总成本分析

综合上述两小节的分析结果,计算本工程灌浆施工材料总成本,见表4。

a.如采用水泥黏土膏浆较浓一级配比,每立方米浆液单价为385.9元,灌浆量1080.0m3,灌浆材料总成本为416772.0元。

b.水泥黏土砂石膏浆如采用外购砂料,每立方米浆液单价为291.2元,灌浆量905.72m3,灌浆材料总成本为263745.66元。

c.采用过筛全风化花岗岩砂土材料后,每立方米浆液单价为218.5元,灌浆量905.72m3,灌浆材料总成本为197899.82元。

表4 经济效益分析计算

可以看出,采用外购砂料配制水泥黏土砂石膏浆的灌浆材料总成本较采用浓配比的水泥黏土膏浆节省153026.34元;采用全风化花岗岩砂土配制水泥黏土砂石膏浆的灌浆材料总成本较外购砂料制浆节省65845.84元,较浓配比的水泥黏土膏浆节省218872.18元,最高节省率超过50%。

4 结 语

在固定合同总价或固定每米单价的灌浆工程中,基于灌浆施工效果满足要求的前提下,寻求降低灌浆成本的途径意义重大。本工程通过浆液配比的改进,节省了16%以上的灌浆工作量,并进一步寻求更优的施工材料,经过检测分析就地取材,选用山脊全风化花岗岩砂土替代本须外购的中细砂和部分膨润土材料制浆,在配比改进节省材料成本36.72%的基础上,又进一步节省成本24.96%,且最终施工效果通过第三方检测,达到设计要求的防渗标准。本灌浆工程虽规模不大,但材料优化所产生的资源节约和经济效益十分明显,可作为施工项目管理中较为典型的成本节约成功案例。