水平管喷淋降膜蒸发器多效蒸发工艺的设计计算

2020-04-03王占军张华兰唐鸿亮

王占军* 张华兰 唐鸿亮 周 浩

(1.中国林业科学研究院林业新技术研究所 2.中国林业科学研究院林产化学工业研究所)

蒸发是重要的化工单元操作之一。蒸发操作采用加热方法,溶液在沸腾或闪蒸状态下,使溶液中的水分或其他具有挥发性的溶剂汽化,保持溶液中的溶质不变,从而浓缩溶液。因此,蒸发是热量传递的过程,传热速率是蒸发工艺中的重要参数。蒸发设备即为热交换设备。目前,行业内使用的蒸发浓缩设备多达30 余种,而且部分形式已经定形且系列化量产。我国在蒸发机理和蒸发传热等基础理论工作中取得了十分可喜的成果[1-2]。

水平管喷淋降膜蒸发器具有蒸发强度大、传热温差小、传热系数高、便于除垢维修等优点,被广泛应用于不同的项目,尤其是大量应用于制浆造纸废液资源化利用项目[3]。但目前,针对水平管喷淋降膜蒸发器多效蒸发工艺设计计算的研究却较少。以某实际项目为例,根据实际工艺操作条件计算所需的换热面积,并以各效蒸发器加热面积相等为原则,采用试差法根据蒸发器的热量平衡计算出各效蒸发器传热的温差、传热量及传热面积等参数。

1 设计任务

1.1 设计参数

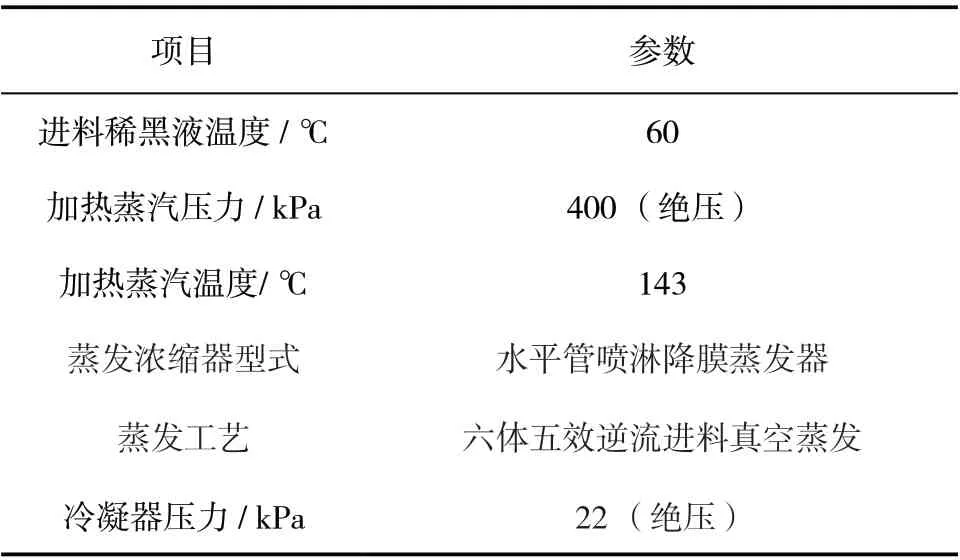

以某公司日处理制浆黑液1 500 t 的项目为例,其蒸发浓缩溶液为制浆黑液,生产的产品主要为黏合剂及木质素磺酸盐干粉,主要设计参数如表1 所示,操作条件如表2 所示。

表1 设计参数

表2 操作条件

1.2 工艺流程

水平管喷淋降膜蒸发器多效蒸发工艺流程如图1所示。

图1 水平管喷淋降膜蒸发器多效蒸发工艺流程

提取工段的稀液经细格筛进入稀液贮槽,经计量、预热后进入Ⅵ效蒸发器,循环泵将物料不断打入蒸发器内并喷淋在传热管外,物料从上至下流入热井再进入循环泵形成循环。在规定的操作条件下,确保物料处于最佳蒸发状态。蒸汽在冷凝器内冷凝并贮存在闪蒸罐内。浓缩后的物料重复循环的同时不断被送入Ⅴ效蒸发器重复上述蒸发过程,进行进一步浓缩。利用真空泵使整个系统处于负压环境且压力逐效下降,物料依次按上述过程被送入前一效蒸发器,最后进入Ⅰ效蒸发器内被浓缩至规定浓度并送入浓液贮槽。新鲜蒸汽经自控降温后进入Ⅰ效蒸发器内作为热源,产出的二次蒸汽则引入下一效蒸发器作为热源。闪蒸罐可将冷凝水产生的蒸汽送回系统,从而充分利用其热量。该过程中蒸汽和物料应维持稳定连续状态,并始终确保Ⅰ效蒸发器与工艺系统隔断,泵入稀液或闪蒸罐内的冷凝水洗涤传热管,防止管内结垢,使其保持高效传热状态。启动循环泵不断喷淋冲刷以除去传热管外的附着物,每3~4 h 切换一次。洗涤后的液体可通过洗涤泵回到稀液贮槽,实现整个系统零排放的目标。最后根据物料起泡和结垢状况,酌情进行消泡和除垢处理。

2 多效蒸发工艺计算

2.1 基础数据查询

通过相关资料查询到如下数据[4]。

(1) Ⅰ效蒸发器

加热蒸汽压为400 kPa(绝压)时,温度T1=143 ℃,蒸汽的焓H1=2 742 kJ/kg,汽化潜热r1=2 138 kJ/kg,减温器出口温度为110 ℃,冷凝水的焓h1w=461 kJ/kg(110 ℃)。

二次蒸汽压为89 kPa(绝压)时,温度T'1=96 ℃,蒸汽的焓H'1=2 671 kJ/kg,汽化潜热r'1=2 268 kJ/kg。

出料黑液质量分数x1=40%,沸点为102 ℃(沸点升高6 ℃),黑液的焓h1=339 kJ/kg, 比热容C1p=3.32 kJ/(kg·℃)。

进料黑液质量分数x2=23.91%,温度为90 ℃,黑液的焓h2=327 kJ/kg,比热容C2p=3.63 kJ/(kg·℃)。

蒸发器总传热系数为1.60 kW/(m2·℃)。

(2) Ⅱ效蒸发器

加热蒸汽压为89 kPa(绝压)时,温度T2=96 ℃,蒸汽的焓H2=2 671 kJ/kg,汽化潜热r2=2 268 kJ/kg;冷凝水的焓h2w=403 kJ/kg。

出料黑液的质量分数x2=23.91%,沸点为90 ℃(沸点升高4 ℃),黑液的焓h2=327 kJ/kg, 比热容C2p=3.63 kJ/(kg·℃)。

进料黑液质量分数x3=17.47%,温度为80 ℃,黑液的焓h3=302 kJ/kg,比热容C3p=3.78 kJ/(kg·℃)。

蒸发器总传热系数为1.95 kW/(m2·℃)。

(3)Ⅲ效蒸发器

加热蒸汽压为62 kPa(绝压)时,温度T3=86 ℃,蒸汽的焓H3=2 652 kJ/kg,汽化潜热r3=2 291 kJ/kg,冷凝水的焓h3w=361 kJ/kg。

二次蒸汽压为42 kPa(绝压)时,蒸汽的焓

出料黑液的质量分数x3=17.47%,沸点为80 ℃(沸点升高3 ℃),黑液的焓h3=302 kJ/kg, 比热容C3p=3.78 kJ/(kg·℃)。

进料黑液质量分数x4=13.90%,温度为71.5℃,黑液焓h4=275 kJ/kg,比热容C4p=3.87 kJ/(kg·℃)。

蒸发器总传热系数为1.95 kW/(m2·℃)。

(4)Ⅳ效蒸发器

加热蒸汽压为42 kPa(绝压)时,温度T4=77 ℃,蒸汽的焓H4=2 636 kJ/kg,汽化潜热r4=2 314 kJ/kg,冷凝水的焓h4w=322 kJ/kg。

出料黑液质量分数x4=13.90%,沸点为71.5 ℃(沸点升高2.5 ℃),黑液的焓h4=275 kJ/kg, 比热容C4p=3.87 kJ/(kg·℃)。

进料黑液质量分数x5=11.63%,温度为64 ℃,黑液的焓h5=252 kJ/kg,比热容C5p=3.93 kJ/(kg·℃)。

蒸发器总传热系数为2.0 kW/(m2·℃)。

(5)Ⅴ效蒸发器

加热蒸汽压为30 kPa(绝压)时,温度T5=69 ℃,蒸汽的焓H5=2 622 kJ/kg,汽化潜热r5=2 333 kJ/kg,冷凝水的焓h5w=289 kJ/kg。

出料黑液质量分数x5=11.63%,沸点为64 ℃(沸点升高2 ℃),黑液的焓h5=252 kJ/kg, 比热容C5p=3.93 kJ/(kg·℃)。

进料黑液质量分数x0=10%,温度为60 ℃,黑液的焓h0=238 kJ/kg,黑液比热容C0p=3.97 kJ/(kg·℃)。

蒸发器总传热系数为2.2 kW/(m2·℃)。

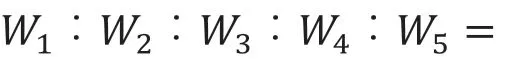

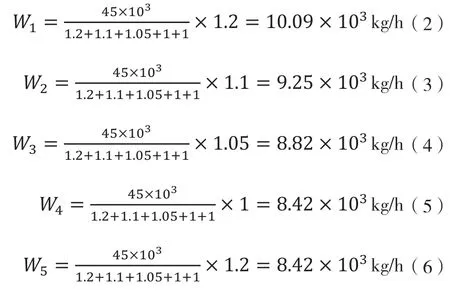

2.2 蒸发水量计算

该设计任务的总蒸发水量为45 t/h,蒸发过程中无额外蒸汽抽出时,总的蒸发水量W 等于各效蒸发水量之和,即:

式中: ——总的蒸发水量,kg/h;

各效蒸发水量可根据下式计算:

各效中黑液的质量分数xn可根据下式计算:

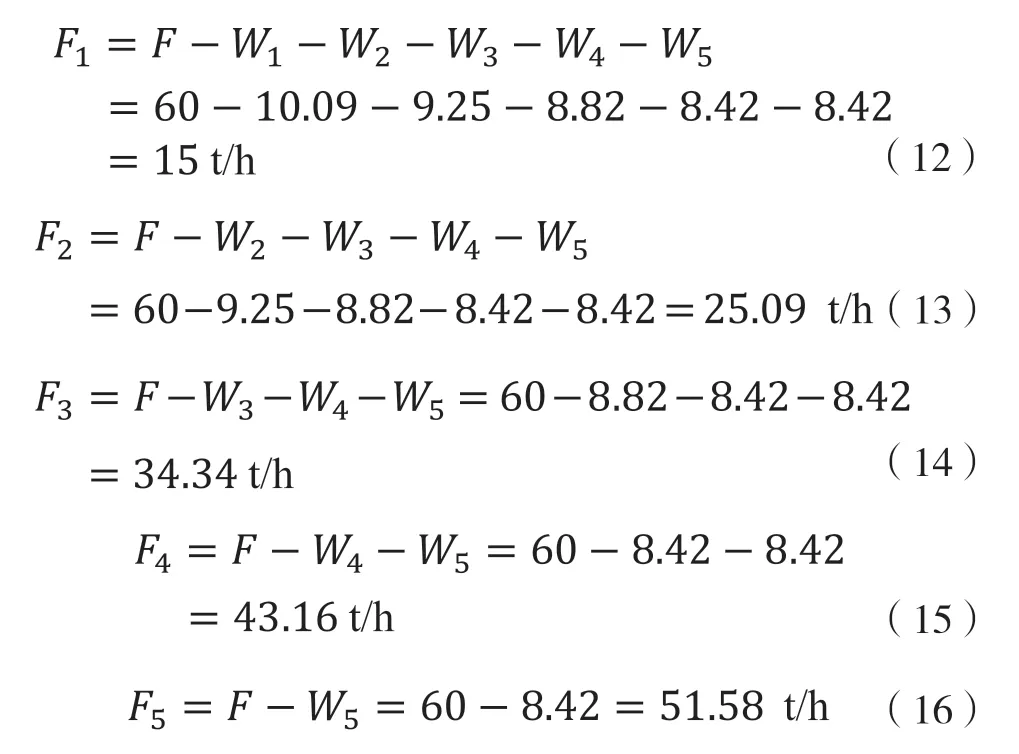

各效物料流量为:

各效蒸发器的蒸发水量一般需先根据实际经验或试验测试结果进行测算,再通过热量衡算校核各效的实际蒸发水量。

2.3 蒸汽耗量及传热面积的计算

本工艺设计逆流进料,加热蒸汽的冷凝液在饱和温度下排出时,各效蒸发器的热量平衡计算式及参数计算式如下所示[5-8]。

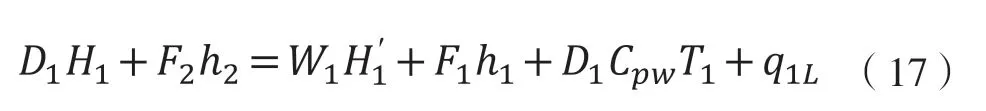

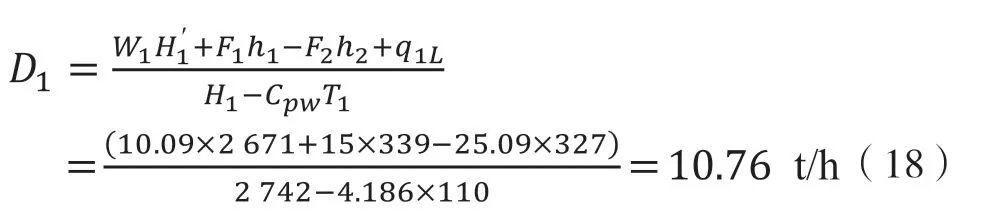

2.3.1 第Ⅰ效加热蒸汽的消耗量和传热面积

(1)加热蒸汽的消耗量D1

第Ⅰ效蒸发器进口蒸汽有一个减温过程,所以第Ⅰ效蒸发器中产生的蒸汽温度和蒸汽冷凝液温度不同,蒸汽冷凝液温度和减温器出口蒸汽温度相同。第Ⅰ效热损失按3%计算。第Ⅰ效蒸发器内的热量平衡计算式如下所示:

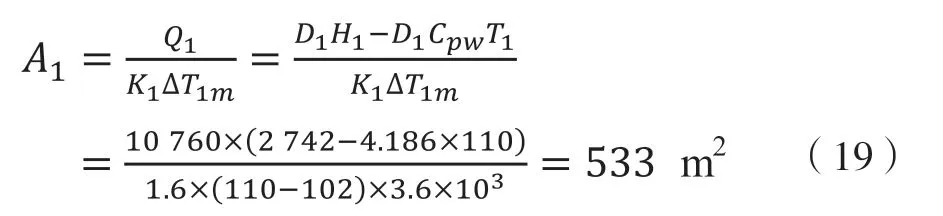

(2)传热面积A1

第Ⅰ效蒸发器传热面积A1可按下式计算:

2.3.2 第Ⅱ效加热蒸汽的消耗量和传热面积

(1)加热蒸汽的消耗量D2

从第Ⅱ效蒸发器开始,其后各效蒸发器后一效的加热蒸汽量即为前一效蒸发得到的二次蒸汽量,加热蒸汽温度和蒸汽冷凝液温度相同,因此可得出第Ⅱ效蒸发器的热量衡算式:

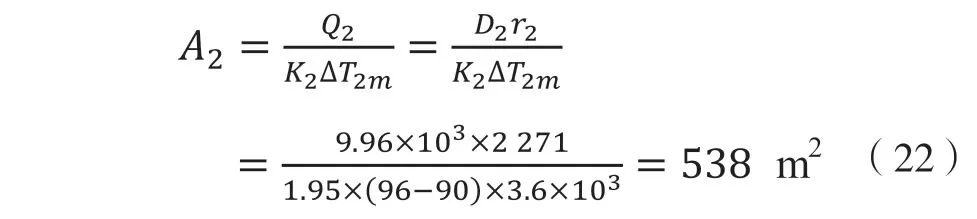

(2)传热面积A2

第Ⅱ效蒸发器传热面积A2可按下式计算:

2.3.3 第Ⅲ效加热蒸汽的消耗量及传热面积

(1)加热蒸汽的消耗量D3

从第Ⅲ效蒸发器开始,上一效蒸发器的冷凝水进入后一效的加热蒸汽箱,利用两效之间的压力差回收冷凝水中的热量,因此可得出第Ⅲ效蒸发器的热量衡算式:

(2)传热面积A3

第Ⅲ效蒸发器传热面积A3可按下式计算:

式中: ——第Ⅲ效回收低温位冷凝水热量,kJ/h。

2.3.4 第Ⅳ效加热蒸汽的消耗量及传热面积

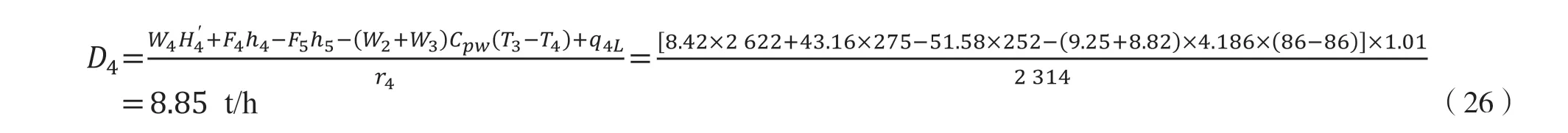

(1)加热蒸汽的消耗量D4

根据第Ⅲ效蒸发器的热量衡算式可得出第Ⅳ效蒸发器的热量衡算式:

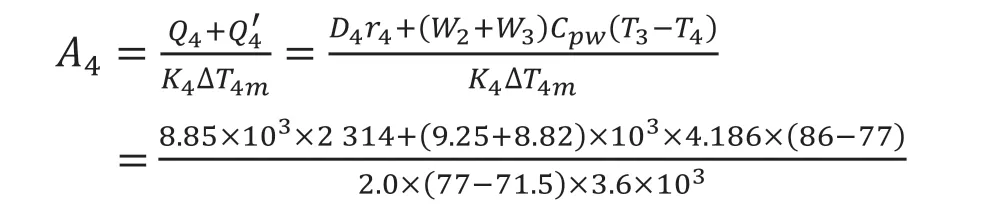

(2)传热面积A4

第Ⅳ效蒸发器传热面积A4可按下式计算:

2.3.5 第Ⅴ效加热蒸汽的消耗量及传热面积

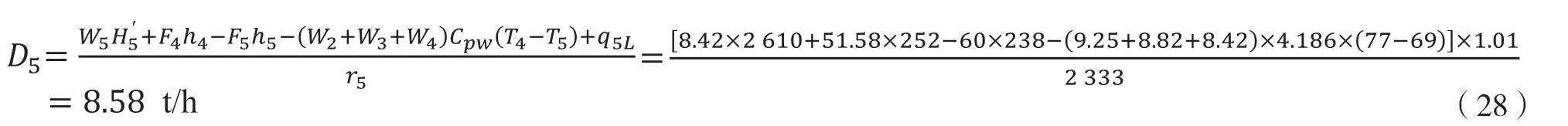

(1)加热蒸汽的消耗量D5

根据第Ⅳ效蒸发器的热量衡算式可得到第Ⅴ效蒸发器的热量衡算式:

(2)传热面积A5

第Ⅴ效蒸发器传热面积A5可按下式计算:

2.3.6 单位蒸汽耗量e

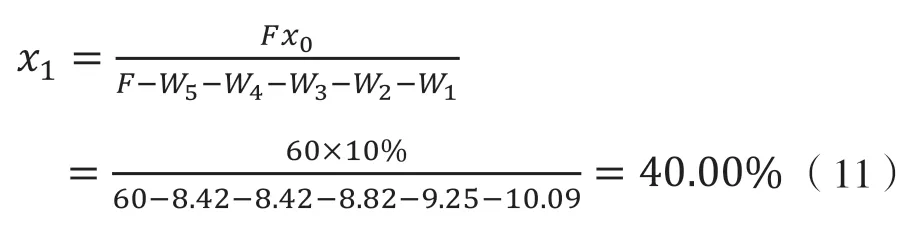

3 多效蒸发设计过程的计算复核

多效蒸发系统的设计计算工作量较大,操作参数需不断调整,确保最后计算结果较为精确,多效蒸发工艺计算流程图可见图2。

图2 多效蒸发工艺计算流程图

4 结论

(1)计算时首先应根据操作条件估算蒸发水量和分配温度差,然后才能确定料液及蒸汽的温度、比热容、焓、汽化潜热等基础参数,再进行热量衡算,并计算各效蒸汽消耗量及各效传热面积。

(2)根据估算得到各效蒸汽消耗量、各效传热面积并复核各效有效温度差,对各效料液沸点的初步估值进行复核,使其前后一致。

(3)一般蒸发系统使用的各效蒸发器面积均相等,如果各效传热面积不等,就需要改变相应操作条件,重新分配温度差,明确各效的料液物性变化情况,重新进行有关计算,直至蒸发水量与传热面积符合设计条件。

(4)各效蒸发器的计算面积近似相等或在误差允许范围内时,视为符合设计要求。每效蒸发器的蒸发换热面积可定为540 m2,如考虑10%的裕量,则实际换热面积Ai=540×1.1=594 m2。