浮法玻璃熔窑的保温节能

2018-05-08,,,,,

,,,,,

(1.海南中航特玻科技有限公司,海南 海口 571924; 2.特种玻璃国家重点实验室,海南 海口 571924; 3.中航三鑫股份有限公司,广东 深圳 518054)

1 引 言

熔窑是玻璃厂主要耗能设备,其能耗占全厂的80%左右。玻璃熔窑的热量约有30%消耗在窑体散热上[1],主要热损失方式为表层散热[2];因此,浮法玻璃熔窑的保温一直被视作玻璃生产过程中一条行之有效的节能降耗措施。据统计[3],窑体保温后,可减少散热25~30%,节约燃料7~15%。另外,窑池保温还可提高玻璃液温度、缩短熔化时间、增加澄清因子、降低火焰温度,同时,它也增加了回流以及微小气泡(半径小0.1mm)随出料流流出池窑的可能性。

影响熔窑散热的因素有窑体的外表面温度和环境温度,窑体外表面温度的降低,就意味着散热损失的降低,而窑体外表面温度和熔窑结构及保温材料密切相关。相对于传统保温技术,熔窑全保温技术可使熔窑外表面温度降至80℃以下,散热损失减少80%以上,节能效果明显。玻璃熔窑亦可进行二次保温,可大幅度降低表面温度。保温后窑体外表面温度和保温材料本身有很大关系,保温材料的导热系数越低,保温效果越好[4]。

目前,对于熔窑热力学计算模型已有相关研究[4-5],但是主要集中在窑炉整体散热方面,而计算窑体外表面温度的理论模型相对较少,窑体外表面温度是进行熔窑保温设计以及计算散热量的重要依据。因此本文通过分析热力学平衡方程式,从理论上探讨计算窑体外表面温度的理论途径。本文着重于先确定传热系数与外表面温度和表面散热量的关系,提出最优的窑体保温材料配置方案,对熔窑保温技术以及保温材料选择具有理论指导意义。

2 熔窑散热量理论研究

为了确定各层保温材料的冷面温度以及散热量,分析节能效果,需要进行全面的热量平衡计算。

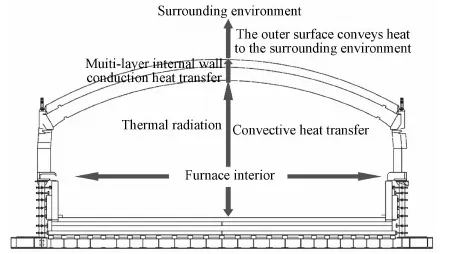

理论模型假设:(1)窑内高温气体传热方式为对流换热和辐射换热;(2)窑体各层材料之间只存在传导传热;(3)窑体外壁与周围环境只存在对流换热;(4)耐火保温材料之间紧密接触;(5)忽略换料等因素对换热的影响。理论模型示意图如图1所示。

图1 理论模型示意图Fig.1 Schematic diagram of the theoretical model

2.1 熔窑内壁保温单元之间的热量传递过程

(i=1,2,3,…,n)

(1)

式中:qi为单位表面积单位时间的散热量/W·m-2;ki为第i层保温单元的传热系数/W·m-2·℃-1;λi为第i层保温单元的导热系数/W·m-1·℃-1,λi=ai+bit;xi为第i层保温单元的厚度/m;ti为第i层保温单元与第i+1层保温单元之间的界面温度/℃。

2.2 熔窑外壁向周围环境的传热过程

(2)

式中:αi为熔窑外壁与空气之间的对流辐射换热系数/W·m-2·K-1;Aw为散热位置系数,碹顶处取2.8(胸墙处取2.2、底板处取1.8)[6];tn和ta分别为最外层保温单元外壁温度和环境温度。

2.3 热平衡原理

当以上传热过程达到热平衡[8]后,则有:

q1=q2=…qn=qn+1=q

(3)

式(1)、(2)和(3)给出了玻璃熔窑的多层保温热力学计算,当熔窑的内壁温度、环境温度、各层的厚度和保温材料传热系数确定时,用迭代法,运用VB编写程序就可以求得该模型近似解,得到各层保温材料的表面温度和窑体表面温度,从而计算散热量。

3 表面温度与散热量之间关系及效益评估

3.1 表面温度与散热量之间的影响

由以上分析可知,对于一定的窑型而言,影响熔窑整体散热量的主要因素是环境温度、表面积和保温材料性能参数(如:传热系数)。本文利用推导所得的理论计算公式,通过改变表面温度,计算保温前后散热量差异,研究不同表面温度对保温效果的影响(以保温前表面温度为200℃为基准)。

由表1可知,通过理论公式计算保温前后表面温度每降低20℃,都会引起散热量的大幅度降低,理论上甚至达到80%以上,根据熔窑节能和实际生产的要求,经加强保温后散热量约减少50%[8]。因此,引入有效的新型保温技术或新型保温材料,对熔窑节能是非常行之有效的。

3.2 理论公式计算实例

以某公司熔化部碹顶保温为实例,研究计算固定保温层下外表面温度。表2为各层耐火材料相关参数。

假设窑内温度t为1600℃,外部温度ta为50℃。已知散热位置系数Aw在顶部处,取2.8,当传热达到平衡时,根据上述热力学平衡式(1)、(2)和(3),建立平衡方程式(4):

表1 熔窑顶部外壁表面温度变化对散热量影响

表2 熔窑顶部各层耐火材料性能参数Table 2 Performance parameters of refractories at the top of the furnace

(4)

其中,q为熔窑散热量,k为各保温层材料整体平均传热系数,各层材料视为一个整体,各层材料的传热系数通过调和平均数的计算方法得到整体平均传热系数[9],如式(5)所示:

(5)

通过迭代计算法,利用VB编程该方程,求解该方程表面温度tx=123.3℃。同时已知外表面温度情况下,可利用公式(4)求解窑体散热量q=1225.7W·m-2。

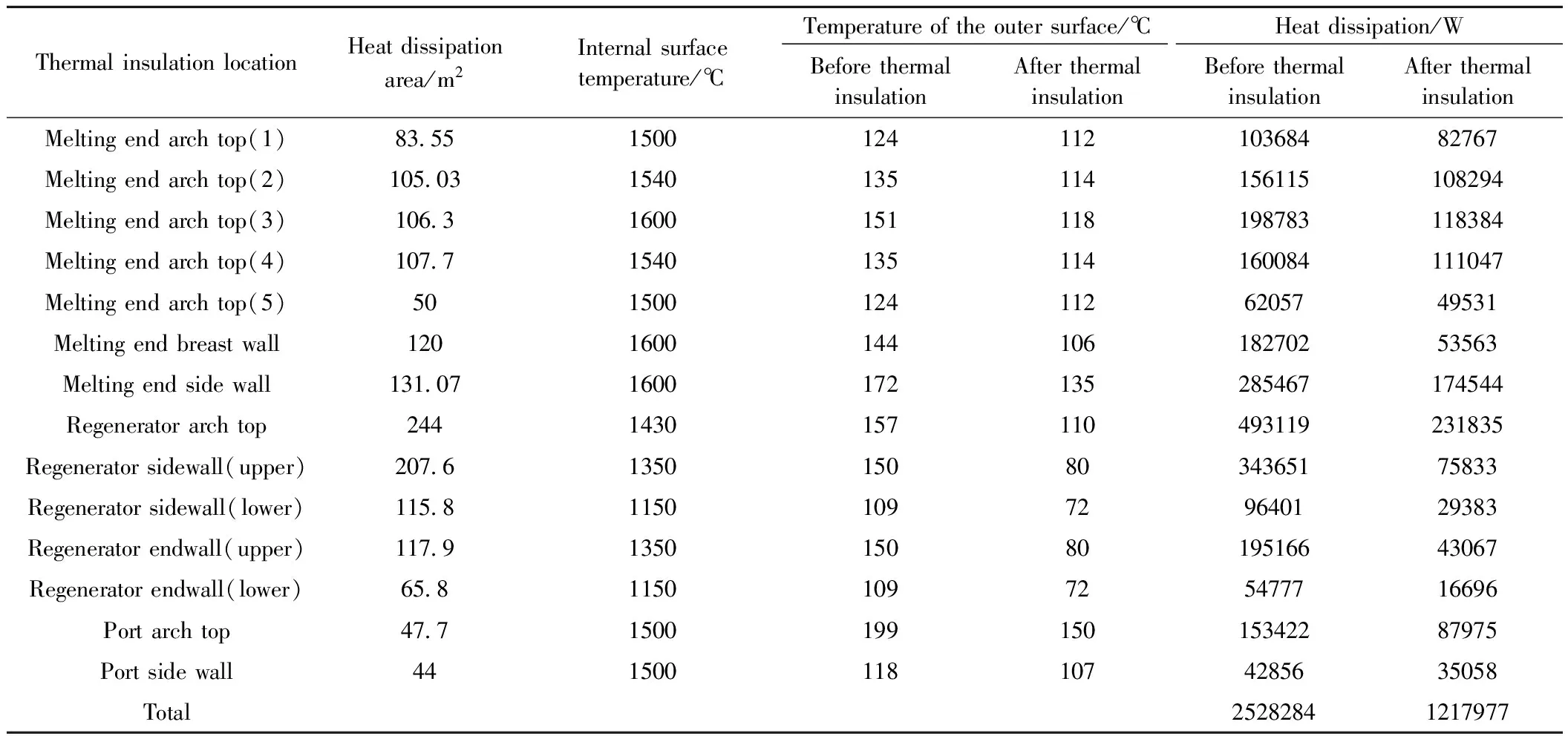

3.3 熔窑二次保温节能效益评估计算

以某公司采用新型保温材料进行二次保温的熔窑为例,经过模拟计算,提出使用钛钠硅高效保温复合层纳米绝热保温材料作为二次保温材料,该保温复合层主要由微晶纤维毯层(一层厚度:50mm)、酸铝纤维毯层(两层,每层厚度:6mm,共计12mm)、高效保温气凝胶层(三层,每层厚度:6mm,共计18mm)复合构成,实施于原窑体的保温轻质硅砖外侧,紧贴保温轻质硅砖;然后在复合层表面再覆盖镀锌铁皮(一层厚度0.4mm),完成施工。

已知环境温度为50℃,通过模拟计算与现场实测的温度参数,保温前后外表面温度及散热量等具体参数如表3所示。

熔窑保温后节能率测算如下:

(1) 复合节能保温后散热量减少量:

2528284-1217977=1310307kcal/h

(2) 熔窑输入的总热量:

已知:单耗1500kcal/kg玻璃液;平均拉引量600t/d。则输入熔窑的总热量为:

1500×600×1000=900000000kcal/d

表3 保温参数计算Table 3 Calculation of thermal insulation parameters

(3) 节能率:

(1310307×24÷900000000)×100%=3.5%

熔窑总节能率是衡量一座窑炉能耗是否节能的重要指标,通过模拟计算二次保温后的节能率达到3.5%,但是在实际生产过程中,由于熔窑本身存在孔口辐射、保温部位热桥效应等客观因素[10],使得节能率肯定会略有降低,实测实际节能率约为3.24%。

通过对模拟计算公式的分析,以及二次保温后熔窑内部温度的测量,熔窑保温后散热量的降低,冷面温度的下降,但熔窑内部温度变化甚微,因此窑龄并不会受到影响。

4 结 论

1.通过简化熔窑结构材料传热的理想模型,并且结合热工原理推导出适用于熔窑热工环境的计算公式,最后使用VB程序,将各个影响熔窑散热量的主要因素进行编程计算,最后得到模拟计算结果,计算结果验证了理论计算公式的可行性。

2.通过总结热力学平衡式得出表面温度的理论公式,分析表面温度与散射量的对应关系,表面温度降低60℃,理论上可降低散射量50%以上。

3.在某公司的一座熔窑上,以及对熔窑散热量的测算,预估得节能率为3.5%;施工完成实测节能率为3.24%,达到了节能降耗的目的。

[1] 宋春来. 浅谈浮法玻璃熔窑保温结构设计[J]. 玻璃, 2010, 223(4): 30~32.

[2] 干皆康.玻璃熔窑保温技术问答[M].北京:中国建材工业出版社, 2015:20~25.

[3] 宋力昕,乐军,孙承绪. Flutank玻璃熔制过程三维计算机模拟软件系统的应用—浮法熔窑保温对玻璃熔制质量的影响[J]. 玻璃与搪瓷, 2002, 4(30):13~21.

[4] 吴卫兵,徐俊伟,敖文亮,等. 玻璃熔窑保温节能理论探讨及钛纳硅隔热材料应用[J]. 玻璃与搪瓷, 2013, 2(41):28~34.

[5] 陈国平,唐保军,等. 全氧燃烧浮法玻璃熔窑的热工计算与分析[J]. 陕西科技大学学报(自然科学版), 2009, 27(1): 62~67.

[6] 颜晖,张瑞,沈锦林. 玻璃熔窑多层保温的优化设计方法[J]. 材料科学与工程学报, 2005, 23(4):512~515.

[7] 颜晖,沈锦林,朱建飞,等. 玻璃池窑保温设计隔热度与外表面温度关系探讨[J]. 材料科学与工程学报, 1999, 17(2):49~51.

[8] 武文,苏瑞,张国辉,等.论小炉脖底操作空间环境温度改善[J]. 玻璃, 2013, 40(10):20~22.

[9] 赵伟良. 多层圆筒壁的总传热系数[J]. 山东教育学院学报, 1998, 4:28~29.

[10] 王乐友, 马立云.平板玻璃熔窑热工测试与能耗分析[J]. 材料科学与工程学报, 2010, 30(1):136~139.