全自动裹包机运行故障及解决方法研究

2020-04-02刘瑞伟

刘瑞伟

摘 要:本文通过对G35全自动裹包机运行裹膜原理、机械位置的分析,结合该机械容易出现问题的部位,分析其引起散包的原因,并总结出解决方式。

关键词:小盒;薄膜;散包;推杆;上压板;裁膜刀;膜夹子

前言

在医药、疫苗、美容产品的生产过程中,很多药品试剂都装在西林瓶或者安瓿瓶中,根据西林瓶或者安瓿瓶的规格,将它们包装在相应尺寸的小盒内。对于小盒的包装大致分为两种方式一种是采用专门的装盒机将一定数量的小盒包装在中盒内,这种方式需要的包装材料比较多,而且监管码的扫描不容易实现自动化,无法提高包装速度,导致成本超出;另一种方法是通过裹包机将一定数量的小盒用高分子材料(BOPP薄膜)包裹在一起,不仅简单易操作,而且透明的薄膜方便了监管码的扫描。

1. G35裹包机的工作原理

某公司生产的G35全自动裹包机通过电气控制对小盒进行堆栈及位置变化,使小盒排列为一队,再通过机械控制将堆栈结束的小盒与裁断的薄膜推至预定轨道(字符有限,写的不能太繁琐),进行热封,如图1所示。以十小盒裹一包为例,从小盒进入传送带到热封结束只需要10 s左右。这种包装方式用薄膜代替中盒,减少了纸盒的使用,也使得包装变得快速、便捷。快速体现在提高了包装速度,节约了包装时间;便捷体现在取代了传统的手动监管码扫描方式,扫描枪可透过薄膜进行监管码扫描,不仅实现了自动化,也减少了人为扫描可能出现的差错。

根据小盒的宽度和高度确定轨道的宽度和轨道上压板的高度,根据小盒堆栈的数量确定热封膜的长度,通过机械调整将薄膜的整体位置调整至轨道中间,这样是为了保证两端的膜长度相等,方便热封。设备运行时,裁膜刀和上端夹子的初始位置在最高点,薄膜被上端夹子夹住,裁膜刀经过半个行程,由最高点将膜拉至最低点(下行),薄膜进入下端的夹子内,夹子闭合。此时,上端夹子松开,裁膜刀再经过半个行程,由最低点上升至最高点(上行),等待堆栈完成的小盒推入。当推杆将小盒推进轨道时,裁膜刀将薄膜裁断,小盒前端将薄膜一起推进轨道,然后对薄膜两端的部分及小盒两侧进行热封。

2 影响设备裹膜的因素

全自动裹包机的正常运行,与其工作原理和机械部件间的相互调节有着重要的关系,本文主要对以下四种情况详细说明:

2.1 推杆的行程

推杆的行程直接影响封膜。如果推杆的行程短,堆栈完成的小盒没有被推到预定轨道内,当推杆退回时,未进入轨道的小盒由于没有受到上压板的作用力而散开,与热封头发生碰撞,不仅会破坏制品,还会损坏热封头;如果推杆的行程长,小盒的位置距离热封头太远,导致热封头接触不到薄膜,将无法进行热封,出现散包的情况。

解决方法1:调节凸轮与摆臂处的连杆位置,增加或者减少摆臂的幅度,从而增加或者减少推杆的行程(此法必须由维修人员或者厂家工程师来操作)。

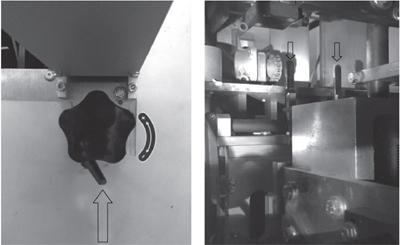

解决方法2:对推杆的行程进行微调。松开图2箭头处的螺丝,根据实际情况将推杆前移或者后移,需要注意的是,每次移动量不能太大,否则会对推杆和制品造成损坏。切记每次调节结束后,先通过手动盘车确定位置合适,再开机运行。

2.2 下端膜夹子

机械位置保持不变的情况下,裁膜刀的行程不变,因此下端夹子的位置至关重要。偏高或者偏低都会直接影响封膜。如果夹子的位置偏高,裁膜刀到达最低点的位置会碰到夹子,薄膜无法进入夹子,还会对下端夹子造成损坏。G35裹包机在生产过程中出现过夹子被裁膜刀碰弯的情况,不得不更换夹子,因此必须避免这种情况发生。需要注意的是,更换完夹子后,必须手动盘车裁膜刀至最低点,确认夹子没有与裁膜刀接触,方可开机运行。

夹子的位置偏低,裁膜刀下行时,薄膜无法进入夹子,处于松动状态;裁膜刀上行时,由于静电的作用,吸附在裁膜刀上的薄膜会被拉起来,小盒推进时,没有将薄膜一起推入轨道内,就会出现散包的情况。

另外,如果下端夾子张开的角度较小,薄膜没有进入夹子,也会出现上述散包的情况。

解决方法1:膜夹子位置偏高时,首先松开膜夹子的锁紧螺丝,如图3-a所示,使夹子处于最低点,然后手动盘车裁膜刀至最低点,再将膜夹子调整至合适位置,即裁膜刀没有碰到夹子且薄膜正好被夹住,然后锁紧螺丝。图3-b箭头所指为下端夹子的位置。

解决方法2:膜夹子位置偏低时,手动盘车裁膜刀至最低点,松开膜夹子的锁紧螺丝,将膜夹子上调至裁膜刀没有碰到夹子且薄膜正好被夹住的位置,然后锁紧螺丝。

2.3 裁膜刀

裁膜刀也影响封膜。裁膜刀的工作原理:上刀头位置固定不变,下刀头通过机械控制做往复圆弧运动,当圆弧运动到达最高点时,经过上刀头的最低点,由于它们之间的缝隙小于薄膜的厚度,下刀头划过薄膜的瞬间,将薄膜裁断。裁膜与推盒两个动作相互配合,当盒子推进来时,薄膜正好被裁断,随着盒子一起进入轨道。

由于设备长时间运行,裁膜刀变钝不可避免。当小盒推进时,薄膜没有被裁断,小盒推进时,下端的薄膜先被拉起来进入上压板,随着摩擦力的增大,上端的薄膜被强行拉断,这样就导致覆盖在小盒上面的薄膜多,下面薄膜少,接头未重合,无法热封,出现散包。出现这种情况,如果不及时解决,会造成推杆过载或者小盒被挤压变形,最终损坏制品。

解决方法1:调整下刀头的位置。通过调节刀头两端的螺丝,使下刀头与上刀头完美配合,避免发生强行拉膜的情况,延长裁膜刀使用寿命。

解决方法2:及时更换裁膜刀并将裁膜刀调整至理想状态下,既不影响裁膜效果,又能减少刀头的磨损,延长裁膜刀的使用寿命。

2.4 上压板

上压板的位置也是影响裹膜的重要因素。它的作用一方面是压住小盒,防止小盒在推杆退回时弹出,因为十个小盒在推杆松开的一瞬间会向外弹;另一方面是给薄膜提供摩擦力,使得薄膜能够顺利地从下端夹子中出来。如果上压板与小盒之间的缝隙太大,小盒推进时薄膜和上压板没有产生摩擦力,没有将薄膜压平整,热封后,会出现褶皱的情况,影响监管码扫描;还会影响薄膜从夹子中出来的时机,由于没有摩擦力或摩擦力太小,导致覆盖在盒子上面的膜多,下面的膜少,薄膜两端的接头达不到热封的位置,无法热封,出现散包或裹包不平整的现象。另外,小盒没有被上压板压住会膨胀弹出,这样会对制品和设备造成损坏,因此必须避免这种情况的发生。

上压板如果低于小盒的高度,小盒无法被推进轨道,就会导致推杆过载从而停机。因此,上压板的位置绝对不能低于小盒的高度。必须将它调节到合适位置,既压住小盒又能为薄膜提供摩擦力,这样才能保证裹膜平整、美观,不影响后面工序。

解决方法1:如果出现散包,观察小盒进入轨道时与上压板之间的间隙,对上压板进行微调,首先放一个小盒在轨道内,然后松开锁紧螺丝,如图4-a箭头所示,转动手动轮使上压板刚好压在小盒上面即可。图4-b为上压板。

影响裹包的不仅仅是这些机械机构,还有热封温度,裹包膜的质量、跟推杆推盒时的匹配度

裹包机中散包只是其中的一个比较常见的故障,还有其他的故障是否还需要写一下?

需要更多专业性的词与语句。(限3000字内,写不下了)

结束语:

通过对G35全自动裹包机特点的介绍以及机械位置影响裹膜因素的分析,可以帮助维修人员进一步了解该设备。故障的表现形式通常只有一种,但造成故障的因素却有很多,这就要求我们对设备要有更加深入的了解,才能在设备出现问题时,准确地分析问题,锁定问题,并快速地解决问题。

参考文献:

[1] 药品生产质量管理规范(2010年修订)[Z].

[2] G35 INSTRUCTION MANUAL[Z],2012.

[3] 孙智慧,张荣.包装机中常热式薄膜热封过程的仿真研究[J].包装工程,2012,35(5):131-133.