LNG储罐气顶升施工原理及其应用分析

2020-04-02张继荣

张继荣

(一鼎项目管理有限公司)

0 引言

LNG为清洁、高效的能源,我国LNG产业发展迅速,LNG接收站项目不断增多。在LNG储罐施工中,穹顶气顶升施工为项目建设的关键点,施工工艺复杂,安全风险较大,因此,亟需对LNG储罐气顶升施工原理以及具体的施工要点进行详细探究。

1 气压顶升施工原理

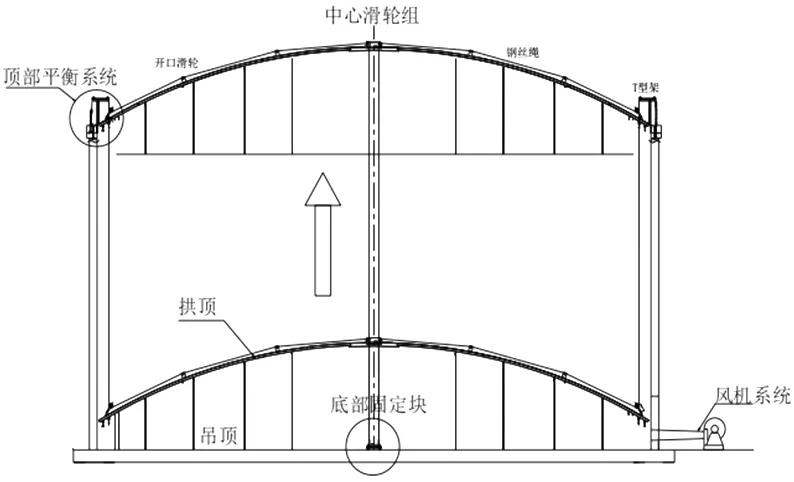

LNG储罐钢制穹顶、铝吊顶、吊杆、罐顶接管及单轨吊车梁等在罐底上组装、焊接、检验完毕后,在穹顶最外周安装密封装置,以使穹顶与PC墙(或外罐壁板)及混凝土承台(或外罐底板)形成密闭空间,采用鼓风设备向储罐内相对密闭的空间强制送入大风量低压力的空气,当密闭空间的压力上升到一定程度,即在空气总浮升力大于穹顶及附件的总重量和密封装置与PC墙(外罐壁板)之间的摩擦力后,储罐穹顶和吊顶灯一起沿PC墙浮升至储罐顶部的抗压环,在穹顶升至抗压环部位后,作业人员利用卡具使穹顶与抗压环贴紧而与抗压环焊接固定好后,气顶升作业才算完成。气压顶升是全包容储罐施工过程中危险性较大的分部工程,技术要求高,顶升前必须进行专项方案论证,气顶升施工原理如图1所示。

图1 气顶升施工原理

2 工程概况

杨凌液化天然气(LNG)应急储备调峰项目扩能工程有5万方LNG全包容储罐储罐,结构主要由180根桩基、架空式承台(直径59.5m)、外罐预应力(环向112道、竖向80道)、内罐(X7Ni9)及罐顶平台组成。其中环梁标高34.6m,罐顶标高41.1m。是西北地区首个最大容积全包容储罐。此次的气压顶升工作是储罐施工的关键性节点,标志着储罐主体全面封顶。

3 LNG储罐气顶升工作系统

3.1 平衡系统

(1)钢丝绳:钢丝绳共有20束,每18°均匀分布张拉。顶部连接混凝土外罐10A环梁的吊耳,通过“T”型支架到达穹顶导向滑轮组,再穿过中心滑轮组,到达底部的固定装置。

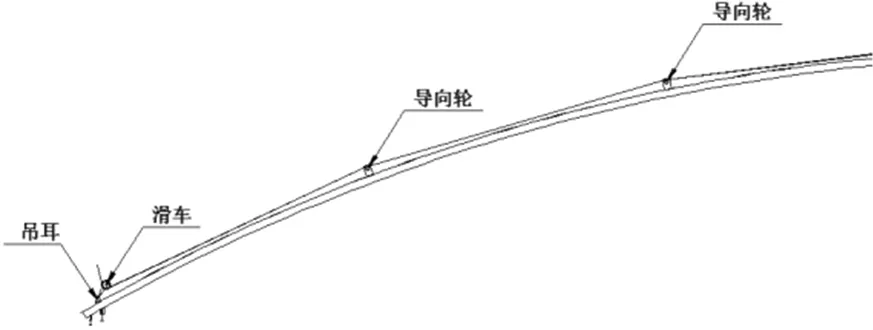

(2)导向滑轮组:导向滑轮组共20组,每18°分布为一组,如图2所示。穹顶中心滑轮组的安装为质量控制重点。

图2 导向滑轮组

(3)“T”型支架:“T”型支架工 20 个,每 18°分布焊接在抗压环上。使用角钢做斜支撑。“T”型支架长度有两种尺寸:1880mm及2720mm。2720mm支架共4套,每套安装一个拉力计,其他16套1880支架不安装拉力计。“T”型支架与导向轮、中心滑轮的安装应处于同一条中心线。

(4)配重:配重分为三个等级:Ⅰ级、Ⅱ级、Ⅲ级。Ⅰ级配重以吨为单位,可采用施工现场的成捆钢筋。对穹顶的重量分布进行计算,在顶升前放置。Ⅱ级配重以250kg左右为单位。Ⅲ级配重以50kg左右为单位。Ⅱ级、Ⅲ级配重作为应急配重,在穹顶上升到20~50cm后,进行精确配重调平。

(5)拉力计:拉力计共4个,安装在2720mm的“T”型支架上。穹顶在上升过程中若发生倾斜,则拉力计数值就会发生变化。立即增加或减少应急配重,可以对穹顶的平衡状态进行实时监控。

3.2 测量系统

(1)钢卷尺:将4把钢卷尺安装在4组测量人员所在的抗压环位置。钢卷尺通过“U”型卡与穹顶连接。顶升时,每隔5min测量一次。由总指挥对数据进行统计、分析,对穹顶上升时的平衡状态监控。

(2)“U”型压差计:共有2套“U”型压差计,一套安装在大门洞位置读数面板放置风机附近。另一套安装在小门洞面板放置指挥台。“U”型管用透明塑料管制作,管内有红色水柱,固定在刻度板上。其工作原理:当风机工作时,罐内气压与外界大气压形成压力差,“U”型管内的水柱发生水平高低差变化,通过刻度板读数记录下管内液面的水平高差。利用物理公式:P=ρgh计算罐内风压数值。“U”型压差计的作用:通过计算的罐内风压值,对风机送风量进行调节。

(3)刻度线:混凝土罐墙内侧分别在:0°、90°、180°、270°,涂有红色刻度线。每隔0.5,长250mm、宽50mm喷涂,用于观察穹顶上升进度。

3.3 风机动力系统

(1)风机:两台5~56型蜗壳式鼓风机,单台功率110kW,送风量达到77399m3/h。一台作为常用,一台为备用。

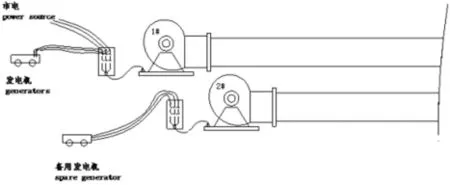

(2)动力:由2台300kW(单机)交流发电机和施工现场低压配电柜提供电力。一台为备用风机提供电力,另一台与市电份两路为风机提供电力,风机动力系统如图3所示。

图3 风机动力系统

(3)软启动柜:由于2台风机使用的大功率电机,大功率电机的启动瞬时电流大。所以电机启动方式采用软启动。软启动的优点:启动电流相对平稳,对周边用电设备及电网冲击减小。

3.4 密封系统

(1)门洞密封:门洞密封使用Q235钢板焊接,门洞外采用8#槽钢加强,大/小门洞密封形式如图4所示。

图4 大/小门洞密封

(2)管道密封:管道密封采用临时盲板密封。

(3)穹顶边缘密封:密封材料采用:薄铁皮、防火布、胶带、压条。安装前在穹顶板位置焊接通孔方铁,安装顺序是:薄铁皮、防火布,通过通孔方铁固定在穹顶下部外边缘上,再用压条固定,材料之间用胶带粘接。

3.5 配重装置

在罐顶以及吊顶位置,通过附加配重,能够对罐顶重量进行调整,当风压相同时,能够保证压强均等。罐顶荷载分布不均匀,摩擦力不等,容易导致罐顶倾斜。通过在罐顶进行配重调节,能够保证罐顶处于水平状态。在配重装置安装中,要求对配重布置图进行仔细绘制,选择适宜的配重材料,对所有配重材料进行称重和变化处理,并根据配重布局图进行布置。另外,对于配重材料,应注意尽量就地取材,避免移位。

3.6 罐顶固定装置

在LNG储罐气顶升施工中,在罐顶固定装置施工中,应注意以下几点:①对于罐顶以及承压环,采用焊接固定方式;②对于固定点,首先进行平衡机构附着的罐顶径向梁固定,然后再分别进行径向梁以及罐顶板固定;③在顶升过程中,对于罐顶表面,必须安装固定挂件,便于顶升;④根据施工现场实际情况安排焊接施工人员,并准备好充足的焊接施工材料设备。

3.7 通信系统

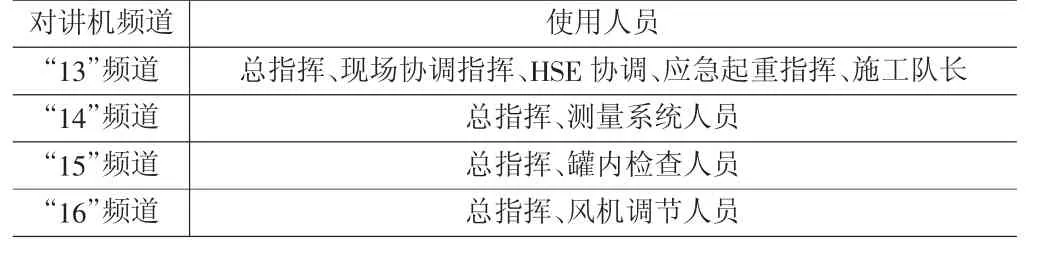

升顶作业期间通信工具使用对讲机,各个专业都有对应频道,不得随意更换频道。通信系统设置如表1所示。

表1 通信系统

4 LNG储罐气顶升施工步骤

4.1 准备工作

在LNG储罐气顶升施工前,首先需进行LNG储罐气顶升施工工艺设计、工装制作和验收等,在施工准备中,应注意以下几点:①编制完善的LNG储罐气顶升施工计划方案,并组织专业技术人员对施工方案进行审核。②选择专业技术人员,明确各个岗位分工明确,对施工人员做好技术交底。③对LNG储罐外壁几何尺寸进行检查,如果发现缺陷,则应做好修补措施并验收。④对顶升系统的完整性、各个配件等进行检查。⑤在LNG储罐气顶升施工中,尽量选择晴朗无风的天气,并在白天完成LNG储罐气顶升施工。

4.2 预顶升

通常情况下,LNG储罐气顶升高度为1m,预顶升施工工艺与正式顶升施工工艺相同,通过预顶升施工,能够为整个系统的安全性以及有效性进行检验分析。另外,通过预顶升施工,还可对LNG储罐气顶升施工中的各项参数进行复核,具体包括顶升风压、平衡风压、进风速率等,根据所得结果对系统中的不足进行优化调整。

4.3 罐顶气顶升主要步骤

①对通讯系统完整性进行检查,同时对各类器械、备件进行检查,启动风机,使其处于空载运转状态,判断其运转情况是否正常。在对所有机械设备的运行情况进行检查,并确认合格后,即可进行顶升施工。②开启进风阀,持续向罐内鼓风,当顶升高度在1m以内时,对于顶升速率,应控制在100mm/min左右,当顶升高度达到1m时,需对风压进行调整,使得罐顶悬浮,并对平衡压力、供风系统、钢丝绳张力等进行检查。③将风压控制在200~300mm/min之间,然后持续顶升。④当顶升达到罐顶,并且与承压环之间的间距在1m以内时,要求将风压控制在100mm/min以内,然后继续顶升,直至达到罐顶。⑤当罐顶就位后,即可锁定固定装置挂件与承压环。⑥调整鼓风机风压,罐内泄压,同时关闭鼓风机。

5 结语

综上所述,本文主要结合实例,对LNG罐顶气顶升施工原理以及施工技术要点进行了详细探究。LNG罐顶气顶升施工难度比较大,并且风险比较高,在LNG罐顶顶升施工中,要求根据施工现场实际情况制定完善的施工计划方案,积极应用先进的施工技术和设备,积累施工经验,促进LNG罐顶顶升施工水平的提高。