低漏电流低压电极箔制造技术的研究

2020-04-02王建中

刘 慧 王建中

(1、南通海一电子有限公司,江苏 南通226361 2、南通海星电子股份有限公司,江苏 南通226361)

低压电解电容器用铝电极箔,在经过含有盐酸、硫酸、硝酸和磷酸等混合的水溶液中,进行化学或电化学腐蚀后,箔面附着大量氯离子,硫酸根离子等杂质离子,后续则采用一定的清洗溶液去除附着的杂质离子,杂质离子的去除程度直接影响了电极箔漏电流的高低。电容器在工作中,电容器产生的热量分为两个部分:一是电容器漏电流所造成的发热,二是电容器损耗角在纹波电压作用下产生的热量。

在一般正常情况下,由漏电流引起的发热量较小。电容器在高纹波下工作,由于阳极箔的介质极化滞后导致能量传递损失而在介质中产生热量,长时间高温的作用使氧化膜介质恶化,导致漏电流增大,漏电流的增大加速介质绝缘性能破坏,如此恶性循环使气体大量产生,最后造成电容器鼓气直至短路失效。因此为适应高端客户需求,必须大幅减少电极箔杂质离子含量,降低漏电流,从而提升电容器使用寿命。

1 实验

采用纯度99.99 %、拥有高立方织构的97μm 厚度国产软态铝光箔作为原料,将高纯铝箔浸入0.2 mol/L的氢氧化钠溶液浸泡2 分钟,接着采用15wt%盐酸与0.5wt%磷酸的混合溶液,在温度为50℃、电流密度为0.25A/cm2的交流电条件下,通过55 秒电解反应产生海绵状的初始蚀孔;然后,在5 个蚀刻槽中进行多次扩孔腐蚀,电解溶液采用10wt%盐酸,1wt%硫酸,0.5wt%磷酸混合制成,平均电流密度0.12A/cm2,每级加电80 秒。在完成加电腐蚀构成后,腐蚀箔通过含有微泡沫发生装置的4wt%~12wt%乙醇酸和0.8wt%~1.6wt%甲酸的混合溶液清洗槽,在50℃下浸泡3 分钟,接着在20℃纯水中浸泡处理,浸泡时间10 分钟;在清洗工序后将电极箔表面洗净,取100cm2电极箔,用0.05mol/L氢氧化钠溶解,运用离子色谱法,测量氯离子和硫酸根离子含量。将另一部分浸泡完成后的铝箔置于烘箱,在450℃下进行热处理,处理时间1 分钟,最后在85℃,含6.0wt%己二酸铵的水溶液中施加20V 的电压进行化成处理,测试静电容量。

2 结果与分析

2.1 气泡流速对杂质离子去除量的影响。在铝箔腐蚀过程完成后,箔面带有大量的杂质离子,包括Cl-、SO42-、PO43-等,传统的清洗模式,由于槽液循环的缺陷,槽内清洗液流速慢,有效清洗成分更新速度慢,无法达到杂质离子大量去除的目的。能加快槽液流动速率,保证槽内清洗液成分及温度均匀。通过采用微泡沫发生装置,其中进口设定在清洗槽上端,出口设定在下端,两个出口分别正对箔面两侧,产生的微泡沫自下而上运动。微泡沫的产生促进了箔面与清洗液的反应,使杂质离子快速脱离铝箔表面,极大优化了铝箔表面状态,利于后道热处理工序氧化皮膜的生成,提升电极箔容量。对于不同气泡流速下,电极箔杂质离子含量进行对比分析,如表1 所示:

表1 不同气泡流速下电极箔杂质含量对

从表1 数据可以看出,随着微气泡流速的提升,电极箔杂质离子去除程度越来越高,当流速为1.4cm/s 时,电极箔杂质离子含量最低,且继续提升微气泡流速,电极箔杂质离子含量达到稳定状态不再下降,同时当气泡流速达到1.7cm/s 及以上时,槽液循环激烈,导致箔面出现晃动现象,易引起折皱、波浪边等外观不良。

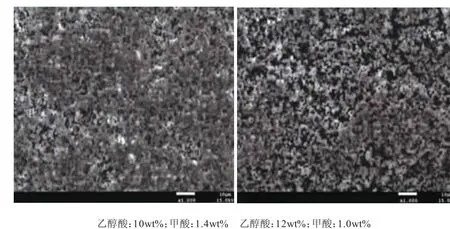

2.2 有机混酸浓度对杂质离子含量及容量的影响。采用50℃不同浓度的乙醇酸和甲酸混合溶液,微气泡流速设定为1.4cm/s,对经过多级电解腐蚀后的电极箔进行3 分钟浸泡清洗,在清洗工序后将箔表面洗净,取100cm2电极箔,用0.05mol/L氢氧化钠溶解,运用离子色谱法,测量氯离子和硫酸根离子含量,具体数值对比如图1所示。如图1 所示,随着乙醇酸和甲酸浓度的增加,杂质离子去除程度越来越高,同时甲酸浓度增加对杂质离子去除效果的影响要高于乙醇酸。当乙醇酸浓度为10wt%,甲酸浓度为1.4wt%或1.6wt%时,电极箔杂质离子去除程度最高,残留量仅为2ppm。为进一步观测不同混酸浓度下,电极箔容量的变化,将试验样片在85℃,含6.0wt%己二酸铵的水溶液中施加20V的电压进行化成处理,测试静电容量。测试结果显示,容量起主要影响因素的为乙醇酸浓度,且随着乙醇酸浓度的升高,电极箔容量降低。综合考虑杂质离子去除程度及对电极箔容量的影响,当乙醇酸浓度为10wt%,甲酸浓度为1.4wt%时,电极箔杂质离子去除程度最高,残留量仅为2ppm,同时,在该混酸浓度下,电极箔容量处于较高水平,达到80.4μf/cm2,对应该条件下,低压电极箔21Vf 产品漏电流性能测试结果为15μA/cm2,对比常规条件下降幅度达60%以上,有效支撑电容器产品寿命延长,例行试验寿命时间超过8000h。将乙醇酸浓度为10wt%,甲酸浓度为1.4wt%与乙醇酸浓度为12wt%,甲酸浓度为1.0wt%条件下电极箔进行扫描电镜对比分析,如图2 所示。如图2所示,当乙醇酸浓度提升至12wt%时,可以发现右图出现较多并孔,判断为高浓度的乙醇酸导致在化学清洗过程中蚀孔间腐蚀加剧,导致大量细小蚀孔并孔塌陷,从而引起电极箔静电容量的下降。

3 结论

3.1 随着微气泡流速的提升,电极箔杂质离子去除程度越来越高,当流速为1.4cm/s 时,电极箔杂质离子含量最低,且继续提升微气泡流速,电极箔杂质离子含量达到稳定状态不再下降;

图1 不同混酸浓度下杂质离子含量变化

图2 不同混酸浓度下蚀孔结构变化

3.2 随着乙醇酸和甲酸浓度的增加,杂质离子去除程度越来越高,当乙醇酸浓度为10wt%,甲酸浓度为1.4wt%或1.6wt%时,电极箔杂质离子去除程度最高,残留量仅为2ppm;同时,该条件下,电极箔容量达80.4?f/cm2,处于较高水平。

研究表明,电极箔在化学清洗过程中,采用采用微泡沫发生装置,且微气泡最佳流速为1.4cm/s;同时,有机混酸浓度最佳配比为,乙醇酸浓度10wt%,甲酸浓度1.4wt%,电极箔杂质离子去除程度最高,残留量仅为2ppm,同时,在该混酸浓度下,电极箔容量处于较高水平,达到80.4μf/cm2。对应该条件下,低压电极箔21Vf 产品漏电流性能测试结果为15μA/cm2,对比常规条件下降幅度达60%以上,有效支撑电容器产品寿命延长,例行试验寿命时间超过8000h。