灌注式沥青混合料半刚性路面路用性能试验及机制分析

2020-04-01吴聪

吴聪

摘要:文章以复合水泥胶浆为主要补强剂,沥青混合料为基体,不同级配矿料为填充剂,通过机械灌注方法制备了灌注式沥青混合料半刚性路面复合材料,其中三者界面以物理交联的结合方式形成了骨架-密实结构,基体沥青混合料则属于骨架-空隙结构,复合水泥胶浆均匀分散在沥青混合料基体中,使其兼具有沥青混凝土路面与水泥混凝土路面特点。同时结合半刚性混合料粘结界面上的SEM扫描电镜和傅立叶红外光谱图,对灌注式沥青混合料半刚性路面的路用性能进行测试分析。研究结果表明:半刚性路面具有优良的耐水腐性、高温稳定性及较好的低温抗裂性;基体沥青混合料设计空隙率为28.3%时路用性能最优;水泥胶浆的加入增强了沥青胶浆与级配骨料间粘结界面的特性,没有改变沥青的特性;沥青与矿料之间的物理吸附作用、水泥浆体与沥青之间形成的网络结构以及矿料与水泥晶体之间的粘结是复合材料增强增韧的原因。

关键词:道路工程;沥青混合料;灌注式半刚性;路用性能;机理分析

0 引言

灌注式沥青混合料半刚性路面(下面简称复合材料路面)指的是当沥青混合料基体空隙率较大时,往沥青混合料基体中浇灌注入特殊材料的砂浆,形成的一种路面结构[1-4],该结构是通过骨料之间相互嵌挤、沥青粘结和水泥胶浆凝结等共同作用下形成,其具有良好的韧性与刚度。对照常见的一般性沥青混合料路面,此路面结构在抵抗高温变形、低温抗裂、抗水腐和抗疲劳等方面性能都有不错的表现;对照水泥混凝土路面,该材料路面具有不错的应变松弛能力,在其路面上行车较为舒适,且在持久性、耐热性和修补性方面与水泥混凝土路面相较更为优良,是一种性能优越的新型材料路面[5-8]。本文通过对不同空隙度基体性能测试和不同空隙度的复合材料路面试件性能测试,得出现场施工所用的矿料级配组合,结合傅里叶红外光谱图和复合材料粘结界面上的SEM扫描电镜,对复合材料路面进行试验、检测、增强机理分析,所得结果对复合材料路面室内实验和工程施工应用具有重要的指导意义。

1 实验方法

1.1 试验原材料

SBS改性沥青来源为中国石化炼油销售有限公司(各项指标如表1),其余的各项指标均满足对应的规范要求。粗集料为辉绿岩,粒径分布为5~10 mm、10~15 mm,来源为广西某某公司的石料场;细集料则是石灰岩的机制砂,粒径分布五档:0.15~0.3 mm、0.3~0.6 mm、0.6~1.18 mm、1.18~2.36 mm、2.36~4.75 mm,来源为广西某公司的石料场。锰渣矿粉(化学成分见表2),来源为南宁新路建材科技公司。橡胶粉复合水泥浆,材料的配比为:水泥∶膨胀剂∶细砂∶橡胶粉∶水=100∶5∶25∶5∶40[9],水泥为P.O42.5;细沙为普通河沙,细度模数为1.4;采用硫铝酸钙型水泥砂浆膨胀剂;橡胶粉,粒径为0.84 mm,纤维含量≥3%[10];另加入以萘系(UNF-5H)为主的缓凝性减水剂和粘稠剂。

1.2 复合材料路面试件制备

(1)沥青混合料基体试件成型:本试验设计五种不同孔隙率(A1=28.3%、A2=28.4%、A3=28.6%、A4=28.7%、A5=29%)沥青混合料基体试件,要求制作的试件在成型后其表面平整。制备的试件直径大小应符合标准马歇尔试件标准[11],试件的高度要求在63.5±2.0 mm。制作好标准的马歇尔试件之后,迅速地把试件两端的吸油纸抽走,再横向放置12 h以上,等待试件温度下降到室温,用预先准备的橡胶软皮垫于试件底部并整平,以免灌注时出现漏浆。

(2)灌注水泥胶浆:先把基体试件放到振动台上夹紧,再将配制好的橡胶粉水泥复合砂浆在1 h之内浇注到基体试件中,利用砂浆自重在静止状态下灌入3/5砂浆,1 min后启动振动台,在振动过程中灌入剩余2/5砂浆外加50 g砂浆,使混合料中空隙率能够被填满,直到水泥砂浆不能灌注为止,并记录下振动时间(不超过30 s)。待振动结束后,将表层砂浆整平。

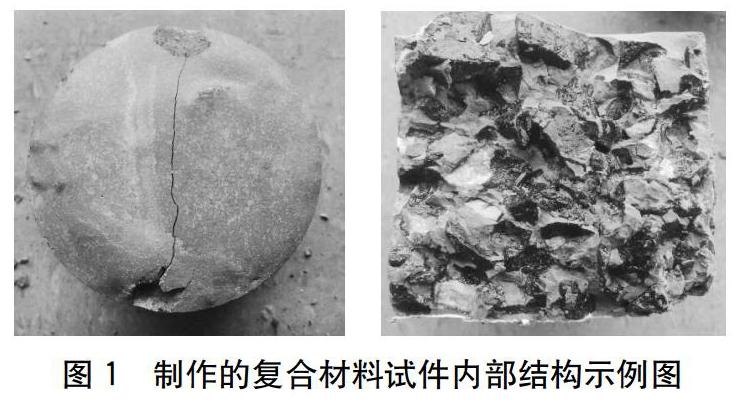

(3)在标准养生室养生:将制作好的復合材料路面标准试件在室温中放置24 h,试件凝固之后脱模处理,再放在标准养护室内进行养护,经过一段时间养护成型的复合材料路面结构如图1所示。

2 结果与讨论

2.1 复合材料半刚性路面优良的使用性能机制分析

复合材料路面具有复杂的组成结构,是一种多层次(细观、微观、宏观)的复合体系,其微观结构决定其具有优良的宏观力学路用性能。在复合材料界面理论中有一种说法认为在微观上复合材料路面的结构与水泥混凝土类似,即在粗细集料中以网络交错的形式,构成骨架并均匀分散在沥青、水泥与沥青水泥浆的两侧界面,其结构是渐变过渡、非均质的;改变界面区的组成、形态等结构是影响复合材料性能的重要因素之一,也是能有效地提高沥青混合料路用性能的关键点。

图2为复合材料路面的切面图及其典型结构示意图,从中可知,其有三种理想结合形态:

(1)第一种在沥青和集料间相互作用,经过沥青的粘结,集料与沥青成为一个整体的结构。

(2)第二种是在基体中浇入水泥胶浆,其中的晶体结构能跟沥青膜相互作用,水泥浆体逐渐凝固,由原来的可塑状慢慢变为三维网状结构,水泥颗粒间的空隙被水泥水化产物(硅酸钙凝胶)充满,水泥在慢慢凝固的过程中,水泥水化产物慢慢填充到基体里面“骨架-空隙”结构的空隙中,提高了沥青混合料的紧密度、结实度。除此之外,在灌入水泥颗粒的过程中,部分水泥颗粒也会被沥青所包覆,因此会在颗粒表层形成一层沥青结构,导致结构空间内自由的沥青含量降低,结构沥青比重提高,复合材料路面内部结构的粘聚力变大。

(3)第三种是水泥硬化而形成的三维网络结构,对集料间接地包裹,从而增加沥青膜对集料的包裹性。

以上作用造成三种界面的结合形态是影响复合材料路面强度的重要因素,进而直接影响复合材料路面的一系列重要性能指标,如强度、耐久性、高温稳定性以及水稳定性等。

为了更深层次了解复合材料路面性能,对其机理进行研究,通过扫描电镜观察复合材料界面微观结构。通过图3中SEM电镜照片可知,对比普通的沥青混合料,复合材料路面中因添加了水泥胶浆,矿料与沥青之间的粘结界面得以增强,且柱棒状晶体充满了粘结界面的孔洞。良好的界面粘结极大提高了半复合材料路面的力学路用性能[12-13]。

在沥青混合物中将水泥胶浆混入,水泥胶浆产生出的晶体与水泥里的活性材料结合,再加上沥青中所含的芳香分、饱和分、沥青质及胶质等官能团,粘结界面上就形成了相互镶嵌的空间网络结构,从而增加了界面过渡区的厚度[14-15]。图4为沥青混合料与复合材料半刚性路面材料红外光谱图,沥青基体峰值没有发生明显的增加和偏移,沥青与水泥并无明显的化学反应发生,也未加速沥青的老化,仅是增强了混合料之间的粘结性能。

综上分析复合材料路面的微观结构组成,可知其是由水泥胶浆在基体内灌浆生成,基体为骨架-空隙结构,水泥浆的灌入填充了空隙,通过硬化作用使基体混合料形成完整的一体,最终呈现骨架-密实结构,两者之间又呈现双重网络状结构体系,使复合材料同时具有了刚性和柔性的功能。沥青与矿料之间的物理吸附作用、水泥浆体与沥青之间形成的网络结构以及矿料与水泥晶体之间的粘结为复合材料提供了强度。随着复合材料路面材料孔隙率不断增大,水泥胶浆水化后形成的晶体与沥青膜的界面相互作用(结构沥青)会减少,其路用性能降低。为了证明其界面作用机理对其宏观路用性能的影响,进行了一系列测试。

2.2 不同空隙率基体性能

图5是五种空隙率基体材料马歇尔试验数据图,先看图5(a),可以明显知道A5空隙度基体的表观密度低于指标要求,而A1、A2、A3、A4的空隙率基体表观密度符合要求。综合5(a)、5(b)两图来看,随着空隙度逐渐变大,其各项性能逐渐减小,当空隙率为A1(28.3%)时,其马歇尔试验性能最优,此时三者界面结合效果为最佳。

2.3 不同空隙率复合材料路面水腐性能

图6为不同空隙率复合材料路面浸水马歇尔试验结果。图中显示,随着基体材料空隙率慢慢增大,试件材料的残留稳定度慢慢降低,但都满足建议指标要求。A1、A2、A3空隙率试件残留稳定度均>100%,主要原因是A1、A2、A3空隙率试件中矿料的自由沥青偏少,且复合水泥砂浆在60 ℃浸泡环境下其水化反应加速,所以导致其浸水后的稳定度大于浸水前。而A4、A5空隙率试件浸水后的稳定度略小于浸水前,其原因是A4、A5空隙率试件中矿料的粘结存在足够的自由沥青(高温会软化)。结果表明,自由沥青含量存在越多,其浸水后的稳定度越小于浸水前稳定度。

图7为不同空隙率新材料路面冻融劈裂的试验结果。从图可知,基体的空隙率越高,其冻融劈裂的性能就会越低,其中A5空隙率试件冻融劈裂抗拉强度低于指标,其他空隙率试件全部符合指标要求。

综合以上两个试验结果,不同空隙率复合材料路面水腐性能中,A1最强,A5最弱,具体排序大小为:A1>A2>A3>A4>A5。

2.4 不同空隙率复合材料路面高温稳定性

图8为不同空隙率复合材料路面车辙试验结果。随着基体空隙率慢慢变大,试件动稳定度降低。以建议的动稳定度指标为基准,A1、A2、A3、A4、A5空隙率试件动稳定度分别为建议动稳定度指标的161.54%、138.46%、121.15%、107.69%、88.10%,说明A1空隙率的路面性能最优,A5组最差。

根据车辙试验45 min和60 min车辙深度数据曲线分析,A1空隙率试件车辙深度最小,A5空隙率试件车辙深度最大。影响复合材料路面浸水车辙试验结果的主要原因与矿料间主要粘结材料和空隙率大小有关。由于A5空隙率试件中矿料间粘结存在足够的自由沥青,高温、水环境、车轮荷载等因素的共同作用下,沥青胶砂会发生软化和变形的情况,从而导致试件抵抗变形下降。随着基体空隙率降低,能促进矿料间粘结的自由沥青含量减少,结构沥青及水泥胶砂在矿料间粘结作用增多,该路面抵抗高温、水环境、车轮荷载共同作用能力增加,即抵抗变形能力增加。

2.5 不同空隙率复合材料路面低温抗裂性

图9为不同空隙率复合材料路面低温劈裂试验结果。由图9可知,随着基体空隙率增大,试件劈裂强度、破坏拉伸应变性能慢慢降低,A1效果最佳;当试件空隙率为A1时,破坏劲度模量最小,其低温柔韧性好,抗裂性能最佳。

综合分析得到,复合材料路面结构的低温抗裂性能跟基体沥青膜的厚薄以及空隙率有关,即路面结构中存有自由的沥青,低温环境下该材料的温缩系数与水泥、矿料不同,在这三者之间产生了强大的拉缩应力,当拉缩应力大于材料能承受的范围之外,就会产生微小裂痕,进而使复合材料路面结构低温性能降低。A1基体空隙率最低,其路面结构的沥青膜厚度适中,并且由于没有自由的沥青,其路面结构的低温抗裂性能达到了最佳状态。

3 结语

(1)结合不同空隙率复合材料路面水腐性、高稳性、低抗性等试验數据的分析,沥青混合料基体设计孔隙率为28.3%时,其路用性能最佳。

(2)加入的水泥提高了沥青与骨料间界面粘结特性,没有改变沥青原有性质,未促进沥青老化。优良的界面粘结很好地提高了半刚性混合料的力学、路用性能。

(3)根据复合材料路面优良使用性能的机制分析,沥青与矿料之间的物理吸附作用、水泥浆体与沥青之间形成的网络结构以及矿料与水泥晶体之间的粘结为复合材料提供了强度。

参考文献:

[1]马培建,蒋青春,徐陆军,等.灌注式半柔性复合路面研究现状综述[J].路基工程,2018(3):11-15.

[2]孙秀明,邓 成,柯文汇,等.半柔性路面材料的性能研究与应用[J].江苏建筑,2016(3):92-94.

[3]HernándezOlivares F,Barluenga G.Fire performance of recycled rubberfilled highstrength concrete[J].Cement & Concrete Research,2004,34(1):109-117.

[4]王晓英.半刚性基层沥青路面低温开裂机理的研究[D].济南:山东建筑大学,2016.

[5]王选仓,乔 志,尹 燕,等.半刚性路面材料大压实功压实规律研究[J].中国公路学报,2016,29(6):280-286.

[6]周燕青.半刚性基层沥青路面-路基协调设计[J].山东交通学院学报,2016,24(2):66-70.

[7]吴赣昌,凌天清.半刚性基层温缩裂缝的扩展机理分析[J].中国公路学报,1998(1):21-28.

[8]Kaul J B.Hydrocarbonadsorbing porous pavement structure:WO,US8025456[P].2011.

[9]赵志成.大粒径沥青混合料基层施工技术研究[J].交通世界(建养机械),2018(12):36-37.

[10]覃 峰,唐銀青,李 春.沥青混合料基灌注式半刚性路面结构组合设计与应用研究[J].公路,2018,63(4):30-35.

[11]JTG E20-2011,公路工程沥青及沥青混合料试验规程[S].

[12]成志强,张晓燕,孔繁盛.PVA对半柔性路面材料低温性能改善及机理研究[J].武汉理工大学学报,2016,38(2):44-49.

[13]舒开东.基于泡沫沥青的温拌混合料基体的半柔性路面试验研究[J].四川水泥,2016(1):67.

[14]李 萍.集料对微表处混合料技术性能的影响机理[J].公路工程,2016,41(1):152-156.

[15]霍轶珍,梁 轶,黄宝涛,等.半柔性路面路用性能的试验及机理分析[J].公路,2009(2):52-56.

收稿日期:2020-06-10