针对空客组件接卸的岸桥旋转吊架及吊具优化改造

2020-04-01李鑫李纪勇

李鑫 李纪勇

天津作为我国北方地区重要的工业城市,是高端制造业的主要发展基地。随着空客天津组装基地的落成,接卸大型空客组件成为天津港的重要任务,而作为天津港最大集装箱码头的天津港太平洋国际集装箱码头公司(以下简称“太平洋国际集装箱码头”)全力投入承接空客组件接卸项目。

空客组件有着相当严格甚至近乎苛刻的接卸要求,加之太平洋国际集装箱码头采用栈桥式岸线设计形式,这使整个接卸吊装工艺面临相当大的挑战,对作为主要接卸设备的岸桥和吊具提出更高要求。鉴于此,太平洋国际集装箱码头针对空客组件接卸要求,对岸桥吊具和旋转吊架实施一系列改造。截至目前,太平洋国际集装箱码头已顺利接卸百余架次空客飞机组件。

1 空客组件货物规模及接卸工艺要求

空客组件基本为标准货物,有固定可靠的紧固方式和船上摆放加固方式,由于其尺寸大多超长,在船上基本横向垂直于船身方向放置,最大质量(包含自重约11.13 t的专用吊装装置)为35 t左右。对于普通码头,可以在岸桥后大梁下部空间完成空客组件接卸工作,具体操作如下:将空客组件吊运至岸桥后大梁直接放在垂直于岸线停放的专用拖车上完成接卸,接卸过程须保证吊装稳定、无油污且无杂物坠落。对于栈桥式码头,由于空间距离受限,专用拖车无法停靠在岸桥后大梁后部,这对接卸工作形成挑战。如果利用旋转吊架配合常规吊具,可以在岸桥的下平衡梁区域旋转空客组件至平行于岸线方向后,再将其放至专用拖车上。然而,由于空客组件质量过大(远超出旋转吊架配合常规吊具的最大载荷),存在严重安全隐患,此方案不可行。

总的来看,在实施空客组件接卸设备优化改造的过程中,需要重点关注以下空客组件接卸作业特点:(1)货物必须经过1次90靶饕担米饕敌胧褂眯跫埽?);(2)货物质量比较大,最大质量约,未超过常规单箱吊具起吊质量40 t,但旋转吊架配合常规吊具使用模式(见图2)则无法满足起吊质量要求;(3)货物及其吊点形式固定,所有货物的吊装吊点均符合20英尺标准集装箱尺寸要求,且货物吊点距地面的净空高度不高,只有2 m左右。

2 针对空客组件接卸的岸桥旋转吊架与吊具配合作业基本原理及工况

旋转吊架是一种特殊的吊具,其不具有独立的动力和控制机构,无法单独完成吊装作业,需要配合吊具使用。岸桥司机可通过控制旋转吊架实现吊具旋转90凹捌揭?00 mm。岸桥旋转吊架与吊具配合作业基本原理及工况如下。

(1)旋转吊架没有独立的动力单元,由下方配合作业吊具液压系统为其提供动力源。旋转吊架上设有单独的进出油路接口,与下方吊具上预留的油路输出接口连接后可为旋转吊架提供液壓动力源。

(2)在电气连接方面,吊具垂缆先与旋转吊架相连接,再由旋转吊架预留的垂缆与下方吊具相连接。

(3)在控制方面,旋转吊架的3个Slave模块采用执行器-传感器接口(actuator-sensor interface,ASI)双线模式联入整个吊具系统组态[1],吊具可编程逻辑控制器(programmable logic controller,PLC)一旦检测出新的Slave模块组态,将确认旋转吊架连接,并根据岸桥PLC的指令分析计算,然后通过Slave模块输出控制,实现对旋转吊架旋转和平移及下方常规吊具动作的控制。

(4)主要负责承重的岸桥起升钢丝绳在载荷上增加旋转吊架自重。由于旋转吊架必须配合常规吊具使用,旋转吊架和常规吊具的载荷只有29 t。

可见,在设计针对空客组件接卸的岸桥旋转吊架和吊具优化改造方案时,除了须考虑空客组件旋转作业工况外,重点应从吊具吊装载荷方面入手,即只要满足吊装空客组件所需的最大载荷35 t,即可满足空客组件接卸要求。

3 针对空客组件接卸的岸桥旋转吊架及吊具优化改造方案

3.1 优化改造思路

在设计岸桥旋转吊架及吊具优化改造方案时,主要考虑增加旋转吊架及吊具吊装载荷能力,以便满足实施空客组件90靶饕狄螅迪只跷镉胱ㄓ猛铣抵涞南谓印L岣叩蹙叩踝霸睾勺钪苯拥姆椒ㄊ羌跚岬蹙吆托跫艿淖苤柿浚坏蹙呤羌苫璞福跚岬蹙咧柿康墓こ谭乘銮夜こ塘拷洗螅杀疽材岩钥刂啤?

根据空客组件接卸工况的特点,空客组件的质量和加固方式确定统一且吊点固定,与20英尺标准集装箱的接卸工况一致。这意味着吊具吊装作业无须执行伸缩和中锁动作,仅采用20英尺单箱作业模式即可满足空客组件吊装要求,加之吊点位置不高,作业人员利用工具便可够到吊点位置。鉴于此,可以将吊具改装成特殊的专用吊架,固定为20英尺标准集装箱尺寸,开闭锁改为手动操作模式,从而大大减轻吊具质量,进而达到减轻吊具和旋转吊架总质量以提高吊装载荷的目的。

由于旋转吊架的动力和控制均需要常规吊具配合实现,在改装吊具之后,还需要改造旋转吊架。旋转吊架的机构和控制均相对简单,可考虑为旋转吊架配置独立的液压动力机构和电气控制机构。经过分析,该方法是可行的,而且成本较为合理,改动最为有效,由此引发的故障点随之减少,吊装的稳定性也有所提高。

综上所述,岸桥旋转吊架及吊具优化改造主要集中在以下方面:(1)将吊具改造为简单的固定式手动吊具,配合旋转吊架使用;(2)改造旋转吊架,使其可以独立工作而不再依赖常规吊具的配合;(3)考虑整体安全性,使整体吊装工况更加安全可靠。

3.2 吊具改造

吊具改造相对简单,除了部分钢结构设计制作和试验[2]外,增加固定手动旋锁组件配合连接限位及开闭锁检测限位即可。现场试验发现,将所有控制信号集中在旋转吊架,再通过垂缆将其与岸桥相连接的改造模式(见图3)更为合理、简单。

3.3 旋转吊架改造

3.3.1 液压动力系统

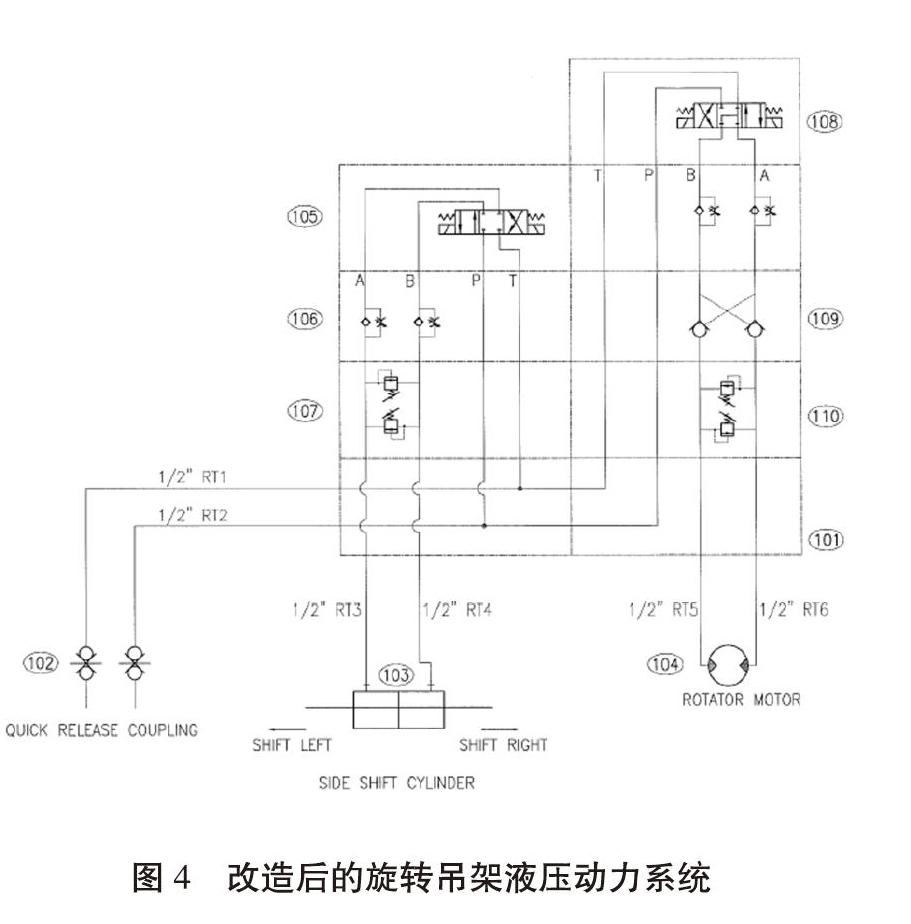

将常规吊具的液压动力系统安装至旋转吊架,同时将吊具上的减压流量控制阀组机构移至旋转吊架,并缩小液压油箱。旋转吊架上的液压控制系统无须作太大改动,仅须根据需要删减旋转吊架的平移系统(见图4),并固定旋转吊架伸缩平移机构。

3.3.2 控制和通信系统

原旋转吊架采用ASI双线控制,其主要功能须与吊具配合完成。若对旋转吊架的旋转功能和安全检测采用单一控制方式并使用ASI通信系统,则会造成控制冗余[3];此外,吊具PLC组态问题容易引发故障。鉴于此,考虑到设备垂缆备芯满足通信系统设计需求,可直接采用点对点的方式,跳过吊具PLC组态[4],使旋转吊架直接与岸桥主PLC组态和通信。

通过固定检测点检测旋转吊架通信连接情况,增加司机选择旋转吊架的拨钮选择信号,同时检测原有常规吊具连接信号。如果岸桥主PLC检测到旋转吊架连接信号和司机选择信号,而原有吊具连接信号丢失,则岸桥主PLC判断连接旋转吊架作业;反之,若吊具PLC信号组态正常,则岸桥主PLC默认为常规吊具作业。

旋转吊架控制采用岸桥原有油泵控制系统,同时将简化改造后的吊具与旋转吊架连接信号引入连锁控制回路。在吊具起升控制方面,将旋转吊架组态完成及改造后吊具的开闭锁信号引入控制回路。为了确保吊装安全性,对允许输出的起升速度进行20%限速。将吊具上架与旋转吊架的连接限位信号、旋转吊架与简化吊具的开闭锁检测信号、旋转吊架的左右旋转保护信号、旋转吊架的连接信号、常规吊具的连接信号等全部引入控制系统,作为主要控制检测点,以确保吊装作业安全可靠。

4 针对空客组件接卸的岸桥旋转吊架及吊具日常使用维护

简化改造后的吊具自重仅约4.3 t,从而成功将旋转吊架及吊具的载荷提升至39.0 t,完全满足空客组件接卸要求。不过,在岸桥旋转吊架及吊具日常使用过程中,应注重对旋转吊架及吊具的完善优化和保养维护。

(1)旋转吊架在吊装空客组件的過程中旋转过快,在钢丝绳挠性扰动[5]及旋转力矩反作用的影响下,空客组件在旋转过程中出现轻微晃动。鉴于此,增加旋转吊架减压系统并调整系统流量,并适度调整旋转力矩,实现空客组件平稳快速旋转。

(2)在油泵电机侧加设电流实时测量装置,确保旋转吊架及常规吊具油泵工作正常。

(3)只须更换旋转吊架与吊具上架的连接便可实现对旋转吊架的更换,既有利于节省更换时间和提高空客组件接卸作业效率,又能提高设备的稳定性。由于旋转吊架净空高度较高,更换旋转吊架时需要人员高空作业。鉴于此,在旋转吊架上安装固定式维修平台,既便于日常维修保养,又能保障作业人员安全。

(4)制作手动操作吊具开闭锁机构的专用扶梯,避免操作中碰撞货物,实现快速有效地完成开闭锁操作。

5 结束语

随着空客组件接卸作业量的增加以及集装箱码头自动化和工业智能化的推进,接卸空客组件的岸桥设备在很多方面将不断优化和完善,其中包括远程近距离无线操控开闭锁、远程近距离操作旋转吊架等。未来,在线无人实时监测技术将随着智能化的推进而不断发展,这对设备使用和维护技术人员提出新的挑战。此外,随着“一带一路”的发展推进,船舶大型化及航运货类多样化趋势日益明显,这对集装箱码头接卸工艺及设备提出更高要求。总而言之,未来时代和技术的发展将给集装箱码头作业工艺及设备带来巨大革新。

参考文献:

[1] 陈一雷. ASI总线的研究和系统设计[D]. 清华大学,2002.

[2] 李方慧,田春竹. 钢结构设计课程实践教学方法探讨[J]. 高等建筑教育,2011,20(1):135-137.

[3] 王彦广. 控制冗余图象数据的EQT方法[J]. 中国空间科学技术,1987(6):23-31.

[4] 刘善增. PLC控制系统的可靠性设计[J]. 工业控制计算机,2004(7):37-39.

[5] 马军,葛世荣,张德坤. 钢丝绳股内钢丝的载荷分布[J]. 机械工程学报,2009,45(4):259-264.

(编辑:曹莉琼 收稿日期:2019-12-15)