旋转式环形立体车库的电控系统设计

2020-04-01刘航宇张统煜于丰鸣陈宏强孙巧妍

刘航宇,张统煜,于丰鸣,陈宏强,孙巧妍

(1.烟台南山学院,山东 烟台 265713;2.辽宁工程技术大学,辽宁 葫芦岛 125105)

0 引言

近几年,市场对高层住宅楼内的高层塔库的需求加大。而立体车库可以充分发挥其用地少、可化整为零的优势,在密集住宅区中每栋楼旁都可以随机设立。由于欧美国家立体车库研发技术不断成熟,停车难问题已得到有效解决。其先进的技术也开始向其他国家进行推广。目前,亚洲地区普遍使用立体停车设备的国家为日本和韩国等发达国家。与此同时,亚洲的一些东部国家也正努力研发更为高效的智能停车系统。我国汽车数量逐年增加,城市停车难的问题亟待解决,智能立体车库作为商业中心、现代化娱乐场所等车辆密集区的重要设施,对其系统智能化研究显得尤为重要。但国内立体车库[1]的一些技术的应用相对不成熟,其安全性很难得到保障,且自动化程度不高。所以车库的优化意义重大,且在人工智能快速发展成熟的今天,设计智能化程度高的立体车库,在智能化领域具有很好的引领作用,其研究方向较为实用。

1 总体方案设计

1.1 旋转式环形立体车库的总体结构

旋转式环形立体车库是指用升降设备将车辆升降至停车目标楼层,然后利用旋转设备将车辆送至停放楼层的目标车位,然后使用横移设备完成存取车辆的停车系统。旋转式环形立体车库相比较于其它类型停车库,具有构造简单、使用方便、投资成本低等优点。在存取车辆时,该系统可实现自动寻位[2-4],并且利用时间最优算法,可使旋转设备转动最小角度到达指定车位,很大程度上节约了存取车时间和电力的消耗;由于该车库内不设行驶路段,整体为圆柱形塔状,可根据不同存车数量要求增加楼层存车数或停车楼层数;在存取车时,只需通过简单按键操作便可实现自动管理,智能自动控制水平高;整个系统内设有机械限位及光电安全装置,可实现设备安全平稳运行且运行费用低。因此旋转式环形立体车库可建于商业中心等车辆密集地区,能够有效缓解城市停车位紧张的问题。

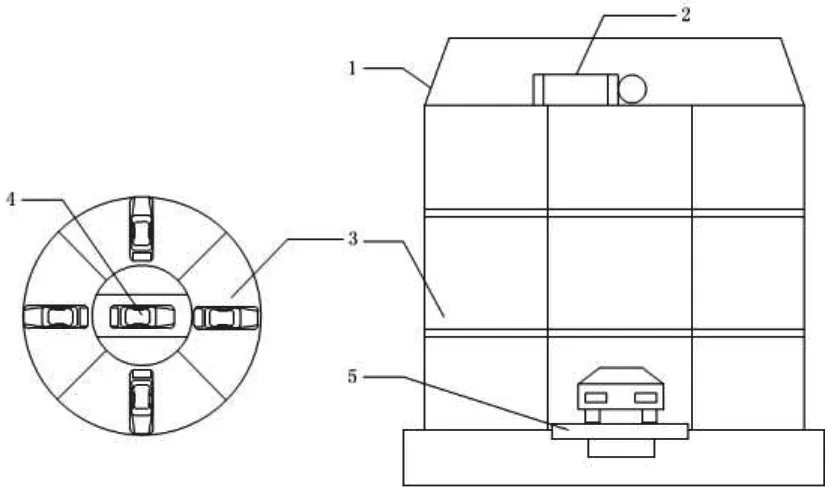

为便于该模型系统能够实现所预期的功能,故此系统并没有设置太多停车位,而是每层设计存放汽车4辆,共3层,其中底层不设车位,便于人员行使车辆,2、3层为停车层。然后将该车库实际空间大小与尺寸按一定比例进行缩小,做出立体车库实验模型。车库整体架构如图1所示。

图1 车库总体结构

旋转式环形立体车库主要包括整体支撑结构和机械运转结构[5]。电控机械部分主要包括旋转设备、升降设备、横移设备,图1中圆心处为搬运系统,其中包括旋转设备和横移设备。旋转机构的主要作用是在平层中,载着平移设备进行旋转位移,将存取车辆送至指定车位。升降设备的主要作用是进行车库圆心处车辆搬运系统的升降动作,把需要存取的车辆精确送至指定停车层。而平移设备主要由车辆抬升装置和横移装置构成,其主要作用是通过平移伸出将车辆送至指定停车位和通过平移缩回将车辆从停车位上取出。

1.2 车库的升降机构

升降机构作为旋转式环形立体车中的关键部分,可从驱动方式、安装位置、有无平衡配重等方面考虑进行选取[6]。车库要求升降过程运行平稳,有较强负载能力且不要求定位十分精准,所以运用直流减速电动机进行设备的驱动。

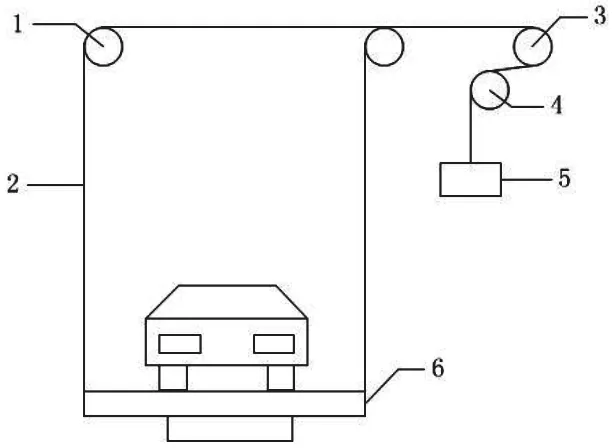

对于该旋转式环形立体车库模型,升降设备采用直流减速电动机进行驱动,并将驱动装置安装在顶部,这样维护比较方便,且钢丝绳使用量少;采取带平衡配重的曳引驱动方式,这样可使设备运行平稳、维护方便。升降系统主要包含传动机构、用于传导的定滑轮、有平衡配重的曳引系统以及升降旋转台等。升降系统示意图如图2所示。

图2 升降系统示意图

在此设计中,将4根钢丝绳分别连接在旋转升降台的四端进行起吊升降,采用该种起吊方法会使设备运行更为平稳。这里将升降旋转台支撑架末端嵌入到井道导轨中,并将钢丝绳分布于导轨中,这样既可以提高钢丝绳的使用寿命,又可防止钢丝绳卡住。

1.3 车库的横移机构

横移机构对旋转式环形立体车库中实现车辆平面搬运至关重要,这里要求横移机构和升降台之间的运行要相互配合,不能发生冲突,还要实现快速存取车,同时还要保障车辆能够安全可靠的停放在车库内。这里采用叉梳式横移机构,该机构相比较于其他横移机构,不需要在每个车位上均放置移动式载车板,从而使车库存取系统简化、运行平稳可靠,工作效率高。该机构主要由车辆抬升装置和横移装置构成,当旋转升降台抵达目标停车层,首先通过抬升装置将车辆顶起一段高度,然后横移装置将车辆送至车位,最后抬升装置复位,在复位过程中,使叉梳式载车板与固定在停车位上的叉梳产生交错运动从而实现将车辆放置在车位载车架上,进而实现存车工作。其中固定在车位上的叉梳结构如图3所示,安装在横移装置上的横移叉梳如图4所示。

图3 固定叉梳

图4 横移叉梳

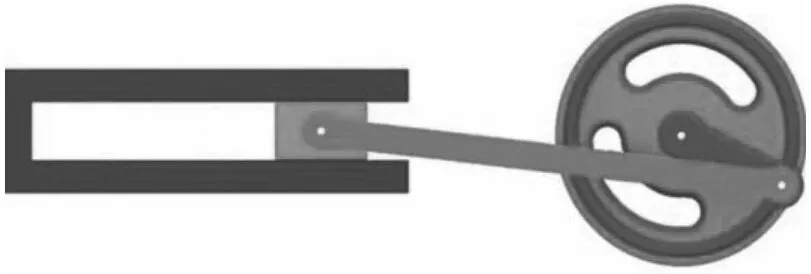

在车库实验模型中,为使横移装置能够平稳运输车辆进出,这里运用曲柄滑块运动原理,使直流减速电机[7]驱动如图5所示的曲柄滑块,进而带动叉梳前后运动,且通过安装限位开关控制叉梳行使的距离。

图5 曲柄滑块

1.4 车库的旋转机构

旋转机构的主要作用是在平层中,载着平移设备进行旋转位移,将存取车辆送至指定车位。,本设计的车库实验模型每层设置4个停车位,这就需要旋转设备能够实现成一定角度的精确旋转定位,且运行平稳。故这里运用步进电机驱动旋转[8-10]台较为适合。

2 车库控制系统的设计

2.1 立体车库存取车最优时间算法模型

在存取车过程中,当载车台到达停车楼层后,旋转台需要通过旋转位移抵达指定车位,此时就需要一定的算法使旋转台实现旋转最短路径抵达指定车位,从而实现后面的存取车动作,常用路径优化算法为最优时间算法。

对于同一楼层停车位,这里假设起点车位号为a,终点车位号为b,停车层总车位数为N,则旋转台驱动电机路径函数定义为[11]:

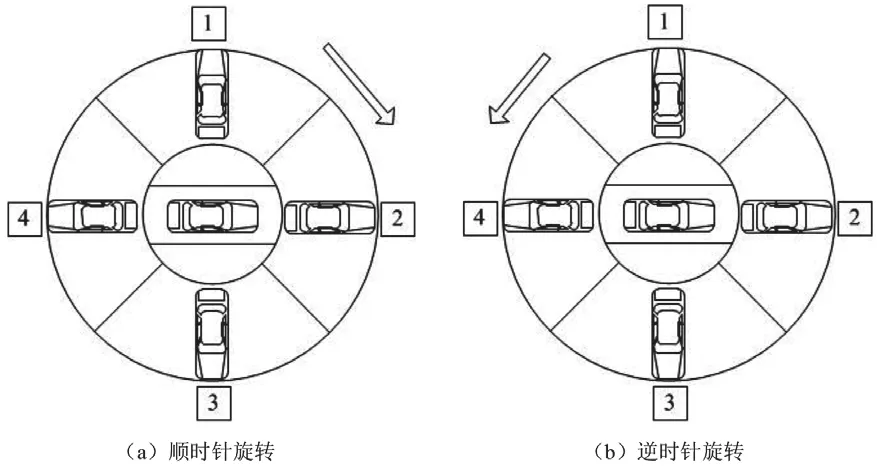

图6为通过应用该路径优化算法后旋转台具体的旋转路径说明。

图6 优化旋转路径

如图6所示,假设起点车位号a为1,终点车位号b为2,通过路径优化算法,得出旋转台应顺时针旋转90°到达车位2;假设起点车位号a为1,终点车位号b为4,通过路径优化算法,得出旋转台应逆时针旋转90°到达车位4。

2.2 立体车库主程序设计

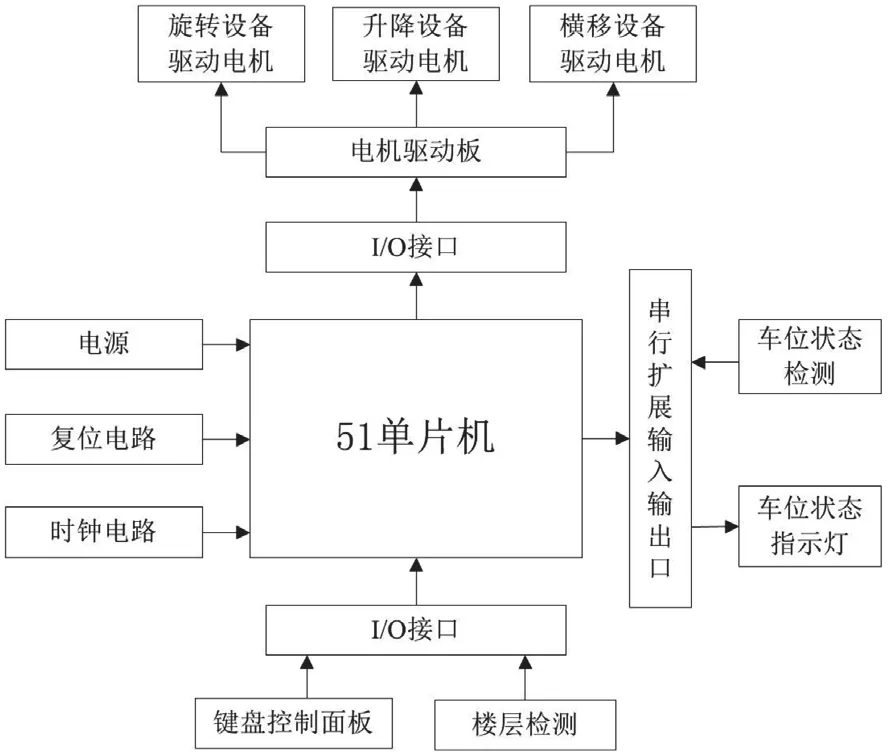

因为本设计主要对旋转式环形立体车库模型进行研究,该系统设计中涉及多检测信号处理与多电机控制问题。故针对该控制系统, 选择单片机进行控制。

车库系统采用模块化的编程方法,系统程序主要包括主程序和多个功能子程序,主程序通过调用不同的子程序进而完成不同的任务,这样设计简洁方便,也便于调试维护[12]。突出了单片机对车库系统的智能化控制,最后系统主程序协调各模块子程序完成对车库系统的控制。如图7为整个立体车库控制系统结构图。

图7 控制系统结构图

立体车库控制系统的主程序流程图如图8,系统初始化并进行键盘扫描,当有用户通过按键操作面板执行存取车操作时,系统就会获取相应停车层和停车位的信息,并与车库当前的位置进行比较,然后实现相应的存取车动作。

2.3 立体车库存取车程序设计

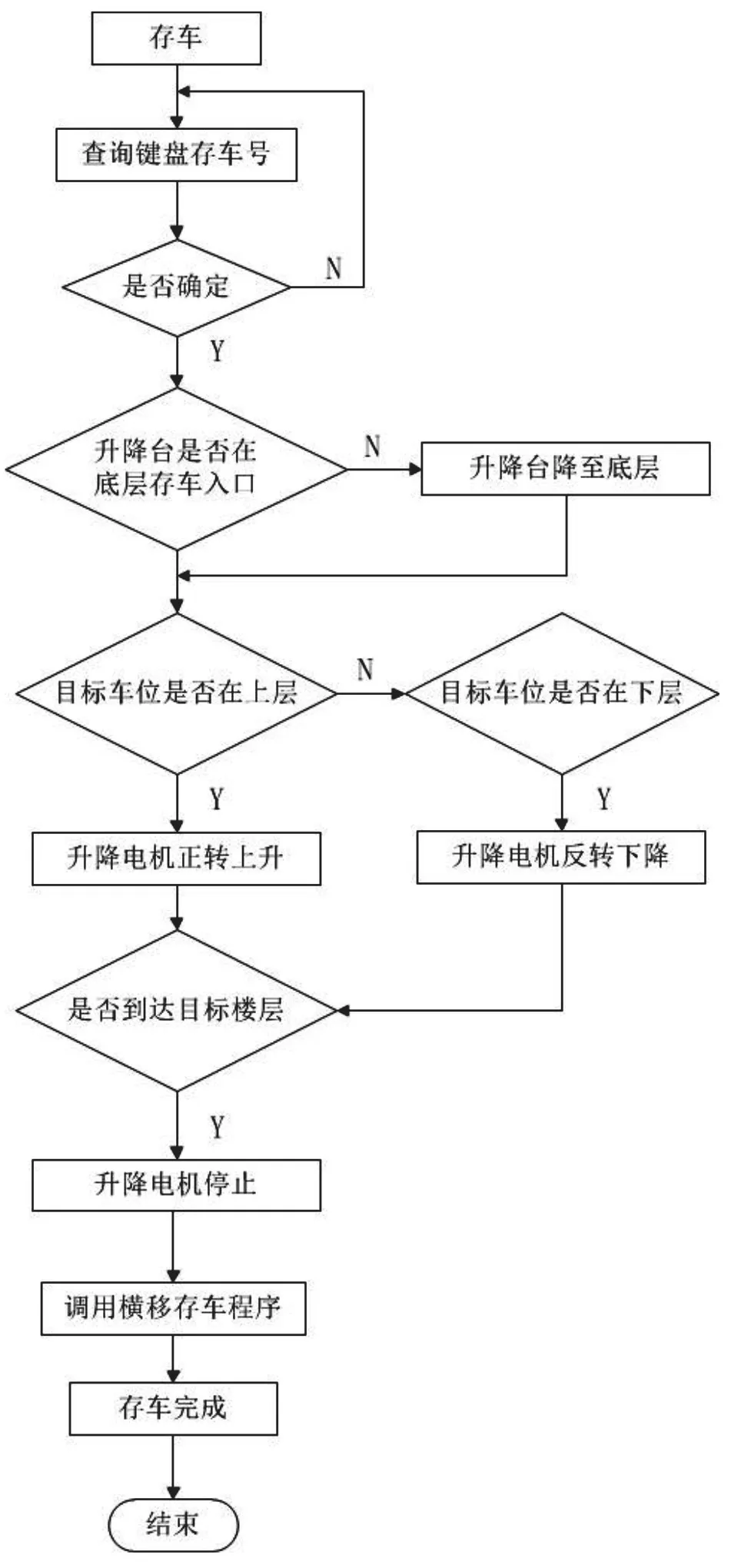

2.3.1 存车过程

具体存车操作过程为,用户先按下“存车”键,然后系统执行外部中断0,若升降台不在底层初始位,则先下降至底层初始位,然后用户再通过当前操作面板上的车位停放状况按下自己希望停放的车位号,最后按下“确认”键,此时系统开始执行存车操作。存车子程序流程图如图9所示。

图8 主程序流程图

图9 存车流程图

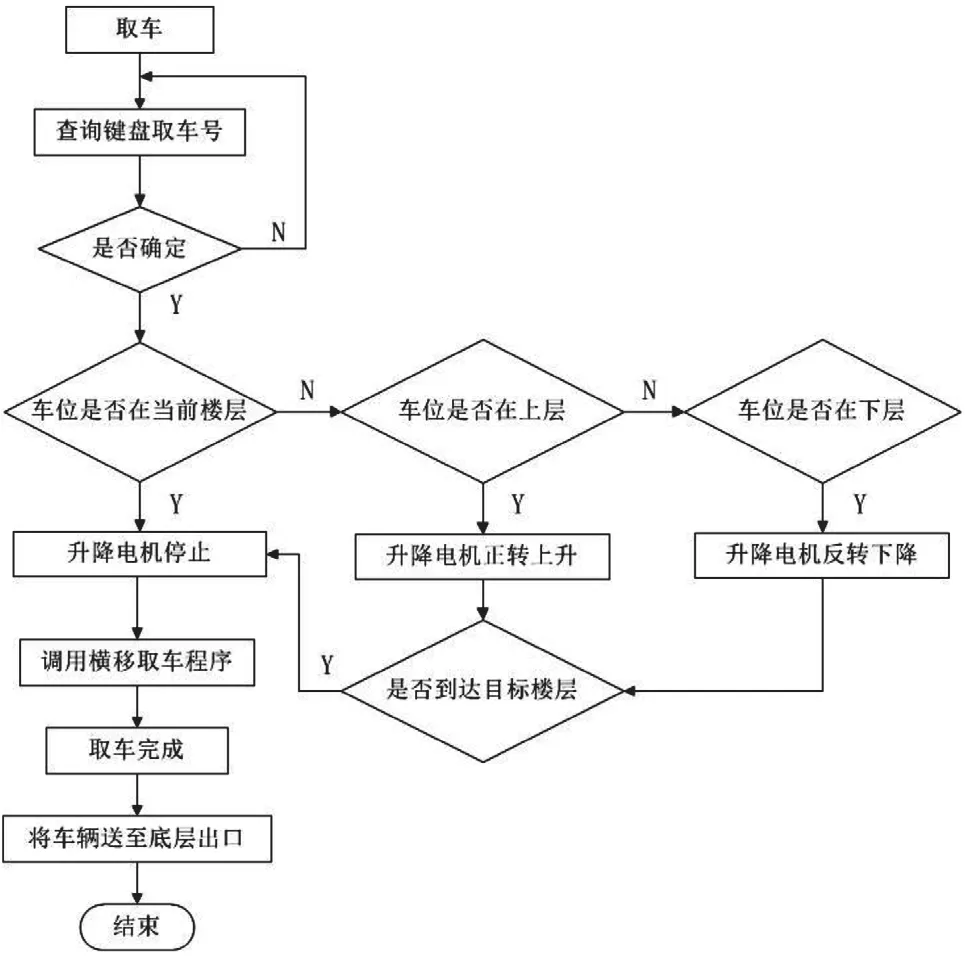

2.3.2 取车过程

具体取车操作过程为,用户先按下“取车”键,系统开始执行外部中断1,然后用户通过当前操作面板选择所取车辆所在的车位号,最后按下“确认”键,此时系统开始执行取车操作。取车子程序流程图如图10所示。

图10 取车流程图

3 车库控制系统的仿真与调试

3.1 车库控制系统的仿真

本研究通过Keil软件与Proteus软件完成对车库系统的程序编写与系统电路图的绘制与仿真。本研究先通过Keil软件对该立体车库系统主程序以及各模块子程序进行编写,各模块程序主要包括键盘操作子程序、车库存车子程序、车库取车子程序等;然后利用Proteus软件对车库控制电路图进行绘制;完成电路图中机构所需的所有器件的安装与线路连接,进而完成立体车库的整体制作与安装,立体车库整体实物图如图11所示。

图11 立体车库整体实物图

本研究对该车库系统进行调试,首先对升降电机模块进行测试,将程序烧录进单片机,正确连接线路后启动装置,观察升降台能否平稳的上下运动;然后对步进电机进行测试,观察其是否能够进行90°正反转和180°正反转,并且依次对舵机和横移电机进行测试,观察舵机能否实现车辆的抬升与归位,横移电机能否将横移叉梳伸出和缩回;然后,完成对红外对管检测模块的测试,观察其是否可以实现对车位中有无车辆的检测;最后,对整个系统进行联合调试,观察车库系统在存取车过程中是否运行平稳,通过观察车库系统在运行过程中产生的与预期效果的偏差,进而对该系统进行调整与修改。

3 结论

本文通过对不同类型的立体车库进行对比分析,结合实际情况,选择旋转式环形立体车库模型为研究对象,通过对车库整体架构和控制系统的研究与设计,基本实现了系统所要求的功能,本设计中主要做了以下工作:1)以旋转式环形立体车库模型为载体,对该系统进行了总体方案设计;2)着重对电控系统进行了分析研究,重点分析了升降设备、旋转设备和横移设备,并给出具体设计方案,包括所要实现的功能和构成;3)对立体车库存取车路径优化算法进行了研究,从而提高了存取车效率和降低了能耗;4)完成了立体车库模型的制作与安装,并通过进一步调试,实现了车库系统自动化存取车辆。由于能力和条件的限制,本文还存在一些不足和需要改进的地方。这些不足之处,有待于在今后的学习中进行深入的学习与研究。