刷镀技术在车床导轨修复中的应用

2020-04-01魏静姿孟宏杰

魏静姿,孟宏杰

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

机床导轨是装配机床各部件的基础件,起着支承、导向及确定主要部件相互位置关系的作用。车床在长期使用过程中, 导轨会出现弯曲、表面磨损及硬物划伤等缺陷。目前,导轨的修复主要采用磨削和刮削2种工艺方法。

某车床在长期使用过程中,由于铁屑硬物刮擦使导轨产生磨粒磨损、划伤等缺陷,整个导轨表面出现了许多深浅及长短不一的划痕、凹坑,划伤部位最深深度为1mm, 长度达到800mm, 导致导轨表面失效。由于导轨损伤面积大且部分划痕较深,采用磨削或刮削修复会非常困难、费事、周期长。将刷镀技术应用于该车床导轨的修复, 设备简单、操作方便、成本低、修复质量高,完全满足了导轨使用性能要求。

1 刷镀技术工作原理

刷镀是在镀槽电镀基础上发展起来的新技术,因其操作简便、结合强度高、环保、生产效率高及变形小等优点,使其在设备维修中应用越来越广泛。

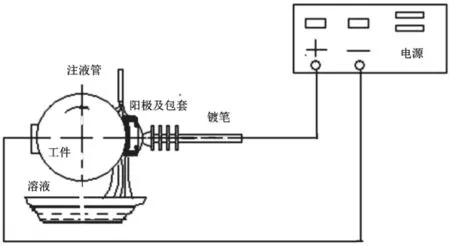

刷镀时工件与专用直流电源的负极连接,刷镀笔与电源正极连接。刷镀笔上的阳极包裹着棉花和棉纱布,蘸上刷镀专用的电解液,与工件待镀表面接触并作相对运动。接通电源后,电解液中的金属离子在电场作用下向工作表面迁移,从工件表面获得电子还原成金属原子,结晶沉积在工件表面上形成金属镀层[1]。刷镀工作原理示意图如图1所示。

图1 刷镀工作原理示意图

2 导轨刷镀修复工艺

2.1 镀层设计

修复后的导轨表面应平整,具有足够的强度、硬度及较强的耐磨损、抗腐蚀等性能[2]。力学性能要求:镀层表面硬度 ≥ 450 HV;拉伸强度 ≥350 MPa ; 剪切强度 ≥ 250MPa。

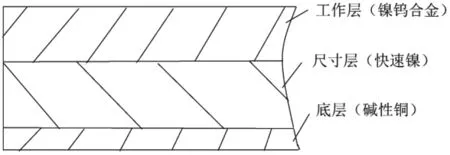

根据车床导轨损伤情况,导轨修复分2个阶段。第1阶段:局部修复。首先对深度≥0 .2 mm的划痕、凹坑进行修复,选用碱性铜(SDY403)镀底层, 碱性铜能够改变钎焊性;然后用Sn-Bi+Cu+Ni合金以钎焊形式填充划痕、凹坑,使划痕、凹坑深度<0.2 mm。第2阶段:整体修复。对整个导轨表面进行修复,根据导轨表面技术要求,采用复合镀层,复合镀层示意图如图 2所示。选用碱性铜镀底层, 能提高镀层与基体的结合强度及稳定性[3];选用快速镍镀尺寸层, 尺寸层是专门恢复零件尺寸的镀层,达到节省贵重工作层金属,提高修复层厚度及结合强度的目的;选用Ni -Wu“D”合金镀液镀工作层,满足导轨的物理力学性能要求。

图2 复合镀层示意图

2.2 刷镀流程及工艺参数

2.2.1 第 1 阶段 :局部修复

1)镀前准备。一是表面清理。用汽油、煤油或丙酮浸泡划痕、凹坑,用钢丝刷去除油污,将表面清理干净。二是打磨。用锉刀、细砂纸打磨修整划痕、凹坑,非镀表面用聚乙烯胶带纸包裹好。三是电净。工件接电源负极,采用SGY—1电净液,电压为10~14V, 刷镀笔运动速度为4~ 8m/min。电净处理使电净液成分解液形成气泡,撕破表面油膜,达到脱脂的目的[4]。电净后用水清洗,刷镀表面应达到完全湿润,不得有挂水现象。四是活化处理。电净之后紧接着是活化处理,其实质是除去工件表面的氧化膜,使工件表面露出纯净的金属层,以提高镀层与基体之间的结合力[3]。活化时,工件接电源正极,电压为10~14V, 刷镀笔运动速度为6~8m/min。先用2号活化液(SHY—2)活化至表面呈灰黑色,水洗,再用3号活化液(SHY—3)活化至表面呈均匀银灰色,用清水将工件表面彻底清洗干净。

2)刷镀及钎焊。一是刷镀底层。将深度>0.2 mm的划痕、凹坑,用碱性铜刷镀, 刷镀厚度为10~50μm;电压为10 V ; 刷镀笔运动速度为15~30 m/min ; 温度为30~50 ℃ ; 时间为30 s。刷镀后用水清洗干净。二是钎焊。用Sn-Bi+Cu+Ni 合金钎焊填充划痕、凹坑。三是打磨。用锉刀、细砂纸对填充突出的合金进行打磨,使划痕、凹坑深度<0.2 mm。

2.2.2 第 2 阶段 :整体修复

从镀前准备到刷镀碱性铜底层工艺流程与第1阶段相同,但底层刷镀厚度为20μm。注意在打磨时应用油石或细砂纸打磨整个导轨表面,打磨去除厚度越少越好,约为200μm。

1)刷镀尺寸层。选用快速镍镀尺寸层, 刷镀厚度为120μm;电压为14 V ; 刷镀笔运动速度为13~ 15 m/min ; 时间为50~ 90s。

2)刷镀工作层。选用Ni -Wu“D”合金镀液镀工作层,刷镀厚度为100μm(留有40μm的修磨余量);电压为12~14 V ; 刷镀笔运动速度为17~20 m/min ; 温度为30~50 ℃;时间为40~ 80 s。

3)镀后检查。用清水冲净表面残留物并干燥,检查镀层有无脱落或缺陷。

4)修整。用绿色碳化硅砂轮磨削加工导轨表面,用0.02/1000水平仪和百分表进行平面度及直线度检测,确保磨削精度及表面光洁度要求;涂油。

5)验收。检测加工精度、表面粗糙度及导轨表面力学性能,应满足导轨的技术要求。

3 结论

对于损伤面积大且部分划痕较深的导轨表面,用刷镀技术代替传统磨削、刮削方法修复,操作简便、经济、快捷, 修复质量高。该导轨镀层表面经检测:表面硬度≥500HV,拉伸强度≥380MPa,剪切强度≥300 MPa , 力学性能强,完全能满足导轨的使用性能要求。