V2O5-WO3-TiO2催化剂在硝酸生产尾气治理中的应用与研究

2020-04-01杨凯凯张建飞

杨凯凯, 张建飞

V2O5-WO3-TiO2催化剂在硝酸生产尾气治理中的应用与研究

杨凯凯, 张建飞

(河南神马尼龙化工有限责任公司,河南 平顶山 467000)

双加压法硝酸生产中尾气的氮氧化物含量一直是企业环保治理的难点问题,随着国家对环保要求越来越严,采用新型脱硝催化剂,可使硝酸生产尾气中的氮氧化物接近零排放,对于企业实现安全环保绿色可持续发展具有重要意义。

硝酸;氮氧化物;催化剂;治理

随着国家对化工企业的环保要求越来越严,硝酸生产企业面临很多环保治理难题,尤其是尾气黄烟问题已经成为环保治理的重中之重。根据现有的年产10.5万t双加压法硝酸装置运行实际情况分析,硝酸装置尾气中氮氧化物排放含量在100ppm左右,虽低于国家排放标准(200ppm),但距超低排放标准还有一定差距。本文针对硝酸装置的尾气中氮氧化物排放含量高,进行专项的课题研究,探索V2O5-WO3-TiO2脱硝催化剂在硝酸装置尾气中氮氧化物气体处理技术的应用前景,为国内硝酸装置实现环保高效生产提供参考。

1 硝酸尾气治理现状

10.5万t硝酸装置尾气中氮氧化物含量一直在100ppm左右,如果遇见装置生产异常,烟囱会有黄烟的现象,据分析确认,黄烟主要成分是氮氧化物,而为了消除黄烟,用于处理尾气的氨转化还原反应器进氨量就要高达40 Nm3/h。自装置原始开车以来,氨转化还原反应器内部催化剂从未进行更换,且内部压差一直在15 kPa左右,压差较高,阻力大,降低了四合一机组中尾气透平的做功效率,使副产物外送高压蒸汽外送量较少,通过对氨转化还原反应器内部催化剂进行研究改型,达到降低氮氧化物的排放量。

2 氮氧化物的反应过程

2.1 在吸收塔内的反应

10.5万t稀硝酸装置设一个吸收塔,塔直径Ø3 400 mm,塔总高58 800 mm,塔盘为筛板型,呈双S形单溢流,有33块塔板。

表1 10.5万t硝酸装置的运行参数

塔在1.01 MPa压力下操作,吸收工艺水由塔顶送到第33层塔板上,通过降液管连续稳定地由上而下流入每块塔板上,气体由底部进入,向上穿过每层塔板,在板上进行着气液间的泡沫吸收反应,最终生成浓度大于63.5%的硝酸,尾气由塔顶排走,其NO含量在800ppm左右,经过氨还原反应器后可以达到国家排放标准200ppm以下,通过烟囱排入大气。吸收塔中发生反应的主要化学反应方程式为:

3NO2+ H2O = 2HNO3+ NO + Q

在吸收塔内部参与吸收反应过程中,吸收塔中氮化物吸收越充分,尾气中的含量越低。

2.2 在氨转化还原反应器中的反应过程

气氨在催化剂作用下,将尾气中的NO还原成氮气和水后排入大气中。

催化剂:CuO-CrO

催化反应载体:Al2O3

反应方程式:

4NH3+ 6NO = 5N2+ 6H2O + Q

8NH3+ 6NO2= 7N2+ 12H2O + Q

4NH3+ 3O2= 2N2+ 6H2O + Q

本装置的尾气经处理后,NO含量大大降低,NO≤200ppm。将尾气排入64 m的高空,符合国家《大气污染物排放标准》(GB16297-1996)。

2.3 在各类换热器中的反应

含有高温水蒸气的氮氧化物,从氧化炉底部管线进入后续的换热器进行快冷,生成一部分稀硝酸。反应方程式:

3NO2+ H2O = 2HNO3+ NO + Q

3 尾气中氮氧化物含量高的治理对策

3.1 改变催化剂选型

使用规整催化剂代替传统催化剂,与传统颗粒催化剂相比,规整结构催化剂具有高孔隙率,较高的几何比表面积,以及较短的扩散距离,消除了内扩散阻力对反应的影响,改善了反应物与催化剂的接触方式,减少了过热的可能性,在脱销反应中表现出优越的催化性能。另外,规整催化剂装卸方便,以前的颗粒球状催化剂在装填和拆卸时,十分费时费力,易出现粉尘,造成人身伤害;现用的规整催化剂装填方便,装填和拆卸时间短,不易产生粉尘。

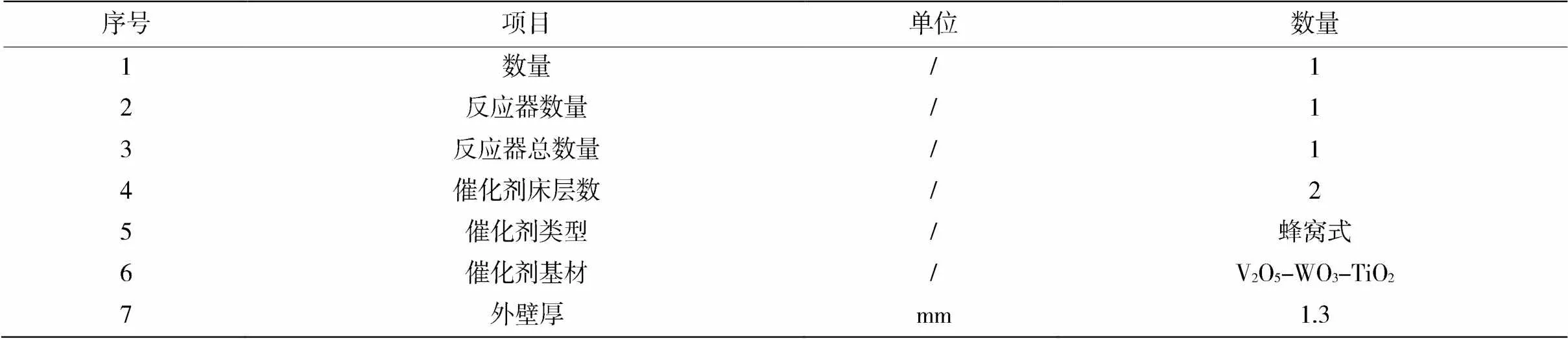

表2 蜂窝状催化剂数据表(40×40孔,单套)

3.2 增加尾气在线分析仪表

可在主控DCS画面上直接监控尾气中氮氧化物的实时排放量,通过关于操作,使氮氧化物的排放量大大降低,实现尾气的超低排放。

3.3 对氨转化还原反应器改进后对比

2018年11月12日,10.5万t硝酸装置氨转化还原反应器催化剂改型,降低尾气氮氧化物排放量技术改造投入使用后,经实践运行完达到了尾气治理效果。

表3 催化剂改型后的各项指标对比

4 经济效益

由气氨的体积流量计算出氨的质量流量为:

(40-16.45)Nm3/h÷22.4L/mol×17g/mol=17.87kg/h

根据企业2019年原料液氨价格2 730元/t,高压蒸汽价格127元/t,按10.5万t硝酸装置年运行时间7 200 h进行计算,则每年为公司节能创效情况:

节约液氨:17.87×2.73×7 200=35.1万元

脱硝催化剂V2O5-WO3-TiO2装填量约3.7 m³,按照当年市场价格6.8万/m³计算,催化剂成本为:

3.7×6.8=25.16万元。

项目自2018年11月投用以来,整个10.5万t硝酸装置运行稳定,大大降低了尾气中氮氧化物的排放量,减少了原料液氨的消耗,由于氨转化还原反应器进出口压差降低,减少了压力损失,使四合一机组中尾气透平进口压力增高,提高了做功能力,减轻了蒸汽透平蒸汽用汽的消耗,提高了高压蒸汽的外送量,增加经济效益和社会效益。

高压蒸汽创收:

0.8×127×7 200=73.2万元

合计实现经济效益:

35.1+73.2-25.16=83.14万元

5 社会效益

(1)新技术的研究和应用,大大降低了尾气中氮氧化物的排放量,实现了安全环保,为企业下一步技改项目提供了技术支持,为企业其他的项目建设积累了经验。

(2)催化剂技术改型,不仅降低了原料消耗,还增加了外送蒸汽量,实现了节能创效,为提升企业整体竞争实力提供了有力的保证。

(3)尾气排放量为39 446 Nm3/h,尾气NO气体含量由100ppm降至11.14ppm,按硝酸装置年运行时间7 200 h进行计算,全年实现氮氧化物减排:39 522×(100-11.14)×10-6×7 200=25 286 Nm3。

6 展望

通过对原工艺、设备进行优化,特别是对硝酸生产中尾气治理设备氨转化还原反应器催化剂的重新改型,大大降低了尾气氮氧化物的排放量,同时找到了氮氧化物排放量偏高的原因和降低尾气氮氧化物排放量的操作方法。在技术升级改造过程中,我们还需开拓新思路,对现有行业及相关行业领域新工艺、新设备加强学习研究,为公司长远发展提供可靠的技术支撑。在化工企业生产中,实现近零排放,达到绿色环保生产社会发展的大趋势,也是化工企业生存和发展的时代要求,我们必须严守环保底线,实现装置的节能环保生产,走绿色企业发展之路。

[1]赵乐乐,王守信,王远洋. V2O5-WO3/TiO2催化剂的制备及其烟气脱硝性能[J]. 工业催化,2015, 11(874).

[2]王智化,周俊虎,魏林生,等. 用臭氧氧化技术同时脱除锅炉烟气中NOX及SO2的试验研究[J]. 中国机电工程学报,2007, 27(11).

[3]朱崇兵,金保升,李锋,等. 蜂窝状V2O5-WO3/TiO2催化剂脱硝性能研究[J]. 中国机电工程学报,2007, 29(45).

[4]卢涛,佟德斌.饱和含水土壤埋地原油管道冬季停输温降[J]. 北京化工大学学报,2006,33(4):37-40.

Application and Research of V2O5-WO3-TiO2Catalyst in Tail Gas Treatment of Nitric Acid Production

,

(Henan Shenma Nylon Chemical Co., Ltd., Henan Pingdingshan 467000, China)

High nitrogen oxide content of tail gas in double-pressurization nitric acid production has been a difficult problem in the environment protection. As the environmental protection requirements in China become stricter and stricter, new denitration catalysts need be used to realize the near-zero emission of nitrogen oxides in the tail gas from nitric acid production process, which is of great significance for enterprises to achieve safe, environmental protection and green sustainable development.

nitric acid; nitrogen oxide; catalyst; control

2019-11-21

张建飞(1986-),男,河南省新乡市人,助理工程师,高级技师,2007年毕业于河南工业大学化学工程专业,研究方向:从事化工生产技术工作。

TQ111.26+9

A

1004-0935(2020)03-0328-03