加料工序专用热交换器的设计开发与应用

2020-04-01林敏温延罗民刘兴乐

林敏,温延,罗民,刘兴乐

湖北中烟工业有限责任公司武汉卷烟厂,湖北省武汉市东西湖区金银湖办事处环湖路51号 430051

制丝加料工序是卷烟生产的重要环节,加料工序的工艺任务是依据产品配方设计的要求,对配方原料和模块准确、均匀地施加料液,使得料液充分被烟叶吸收。加料对于发挥烟叶原料潜质、改善烟叶不良缺陷以及提高料液有效利用率和制丝生产效率等都有直接的影响[1-10]。片烟加料工序通过采用热交换器对进入设备内部的空气进行加热,以满足烟叶制丝的工艺要求。传统热交换器采用钢制圆管,在管壁上加装散热翅片,通过向圆管输送热介质,将介质内的热量经圆管传到翅片上,再对流经翅片的空气或工艺气体进行加热,达到热交换目的。由于烟草加工过程中有大量粉尘,且烟草粉尘中有少量油质,与空气混合后的粉尘经过传统的热交换器时,部分粉尘会停留在热交换器的翅片上,传统的翅片管结构热交换器易沉积料液、不便于保养,长期运行后将导致料液利用率大大降低,影响加料质量及加工产品的一致性。因此研究设计一种新型的热交换器具有重要的意义。

目前,针对于片烟加料工序有许多研究[5-14]。朱勋亮等通过改进加料喷嘴的,优化安装喷嘴角度,减少加料机滚筒内壁粘附烟叶量[5];熊安言等研究了不同加工参数对加料效果的影响[6]; 廖惠云等提出了一种加料工序均匀性的评价方法[7];胡建军等采用田口分析方法,研究了各影响因素对加料工序加工质量的影响,结果表明热风温度对加料后叶片的平均含水率和温度影响均为最大[8];刘泽等研究了热风温度、排潮风门开度、循环风门开度、热风电机速比、喷嘴压缩空气压力对料液施加效果的影响[9];李秀芳等将固定的抽拉式排潮网改造为由旁链固定的排潮网带,并设计一套雾化料液收集和清洗系统,以降低循环热风波动和加料机出口含水率批次差异[10];张丽娜等针对于实验室烟丝加料加香小样制样环节仍多采用手工配料配香,存在精度低、均匀性差,及烘烤后烟丝水分精度无法精准控制等问题,研制了高精度自动化加料加香烘丝一体化微型设备[11];郑松锦等为解决常规PID 控制器在片烟加料过程中控制时间滞后、控制精度低等问题,基于ARX 前馈模型与自适应神经元PID 建立了一种片烟加料复合控制系统[12];常玮等通过Fluent 研究了滚筒加料机内部颗粒物料运动轨迹[13];陈霖等提出一种基于神经网络MIV 算法的烟叶加料工艺参数优化方法[14]。以上研究主要针对加工参数、控制系统、物料状态等对加料工序的影响,缺乏针对热交换器的研究。因此,本研究设计了加料工序专用热交换器(注:该装置已获国家专利授权,专利号:ZL201410787096.0),通过设计交叉式管板结构和清洗结构,能够有效改善料液沉积问题,避免管路堵塞,提高加料利用率,保证加工产品的一致性,实现制丝加料工序过程质量的提升。

1 系统设计

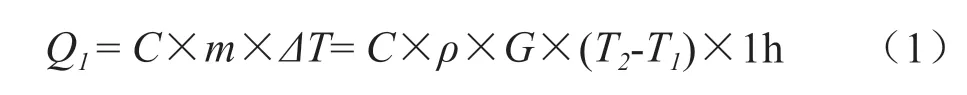

加料机设备型号为SJ1517,进热交换器热风温度为65 ℃,出热交换器热风温度为130 ℃,使用蒸汽压力为0.8 MPa,蒸汽温度为175 ℃,每小时加热空气所需热量Q1为:

式中C 为比热容;m 为加热空气的质量;ρ 为空气密度,1.29 Kg/m3;G 为风量,0.481 m3/s;T1为进热交换器热风温度,T2为出热交换器热风温度。

专用热交换器通风面为530 mm×530 mm,有效加热面积为38.5 m2,排数设计为15 排,每排片数49片或50 片,长度为3000 mm,相邻散热片件呈交叉式分布,通风净截面积为0.08 m2。每小时热交换器的传热量Q2为:

式中:A 为热交换器有效加热面积;K 为热交换器传热系数,23.26 W/m2·℃;TH为蒸汽温度。

根据公式(1)和公式(2),假定比热容C 为1.4×103J/(Kg·℃)不变,计算Q1和Q2。

因此,设计的专用热交换器能满足所需要求。

加料工序专用热交换器主要由交叉式管板结构和清洗装置组成。结构示意图如图1 所示。气流进入专用热交换器中,经过交叉式板管结构进行热交换,在热交换器中停留时间3-5 秒,其中因热交换作用,被板管加热升温,再从热气流出口输出。整个气流加热的过程中,使用蒸汽作为加热介质,输入热交换板管中,经热交换后,蒸汽形成的冷凝水经板管输出。因板管表面光滑,被加热气体中的粉尘,料液微粒等不易附着,并通过清洗系统对板管进行清洗,避免板管结构积垢,保证热交换效果。

1.1 交叉式管板结构

专用热交换器板管为特殊工艺制作,将圆形管道进行压制形成中间扁、两端具有收口的管件,可实现管道散热面积增加,管道中安装加强杆,以避免管道受压变形,如图2 所示。加热器板管为交叉式布置,同一蒸汽管道上的板管均倾斜相同角度设置,相邻蒸汽管道上的板管则交错一定角度,这样在同等空间容纳的情况下,散热面积增大,可有效提高散热效率。因板管呈交叉分布,对进入装置的气流有缓冲作用,使气流在装置中停留的时间更长,受热更充分,通过采用板管替代翅片管,可避免气隙对散热效果带来的影响。

图1 专用热交换器结构示意图Fig. 1 The diagram of heat-exchanger

图2 管板结构示意图Fig. 2 The diagram of tube-sheet structure

1.2 清洗结构

清洗管道安装在清洗门上,管道上分布有清洗孔,清洗孔位于交叉式板管上方。清洗水管接头与清洗机构联通,专用热交换器的自动清洗功能的控制方式为手动控制,在需要进行热交换器清洗时,人工选择进入清洗模式,清洗水阀将打开开始清洗散热器,一分钟后水阀自动关闭。在清洗过程中可人工将清洗功能中止。清洗水储存在水罐中,加热系统将水温维持在50 度左右,可避免热交换器遇冷水产生的冷变形。

图3 清洗结构示意图Fig. 3 The diagram of cleaning system

2 应用效果

每批投叶量为5000 kg,在加料热交换器深度保养后,每生产10 批次物料,记录每批后清理热交换器的积垢量,观察60 批后,加料热交换器的情况,如图4 所示。

图4 热交换器实物图Fig. 4 The photo of heat-exchanger

记录改进前、后热交换器的总积垢量,如图5 所示,横坐标表示批次数,单位为次,纵坐标表示每10 批生产后的总积垢量,单位为kg。从图4、图5可知:热交换器改进前,随着生产时间、生产批次的增长,热交换器上物料、料液等积垢量逐渐增多,热交换器改进后,热交换器上物料、料液的积垢量显著较少,这是交叉式管板结构的热交换器能够保障管路的通畅,使得料液不会沉积在交叉式管板结构上,有利于提高了料液的利用率。

图5 改进前、后积垢量对比表Fig. 5 Comparison of the scale weight before and after improvement

将进汽薄膜阀开度调整到50%,热风风机频率30 Hz,排潮风机频率50 Hz,经过生产跟踪,记录改进前、后,加料工序预热热风温度达到130 ℃时所需时间如表1 所示。由表1 可知:在相同条件下,改进后所需的预热时间由12.36 min 减少至9.94 min,缩短了2.42 min,这是由于改进后的专用热交换器便于清洁,提高了管路的顺畅度,保证了加热效果。

表1 改进前后预热效果对比Tab. 1 Comparison of the preheating effectiveness before and after improvement

3 结论

制丝片烟加料工序专用热交换器,不仅可通过交叉式管板结构保障管路的通畅,使得料液不会沉积在交叉式管板结构上,让料液随热风循环不断的被物料吸收及利用,提高料液的利用率;同时清洗结构能够有效清洁交叉式管板结构,保证管路的顺畅,避免管板堵塞,有利于生产批次间的稳定性。该装置保证了热风系统的稳定,提高了生产自动控制能力,实现制丝加料工序过程质量的提升。