高收率美罗培南侧链中间体的合成

2020-04-01李彬史继星姜爽张天永李小康周明浩刘艺炜

李彬,史继星,姜爽,2,张天永,李小康,周明浩,刘艺炜

(1天津大学化工学院,天津市应用催化科学与工程重点实验室,天津300354;2天津化学化工协同创新中心,天津300072;3 天津市功能精细化学品技术工程中心,天津300354)

美罗培南于20 世纪80 年代末首次合成,是继亚胺培南-西司他丁联合给药后在美国上市的第二代非肠道给药的半合成碳青霉烯类抗生素[1],也是碳青霉烯亚类最重要的β-内酰胺类抗生素[2-4]之一。美罗培南具有非常广泛的抗菌性,在临床上可用于治疗敏感菌引起的各种感染,如慢性支气管急性恶化、下呼吸道感染、泌尿系统感染、腹腔感染、细菌性脑膜炎及败血症等[5-6]。

目前合成美罗培南侧链的方法分为两类:一类为甲基磺酰氯(MsCl)与反式-4-羟基-L-脯氨酸(THLP)的分子结构上活泼的羟基和氨基反应,分别得到反应活性不同的甲基磺酸酯和甲基磺酸酐,然后通过控制反应条件,使二甲胺仅与活性较高的磺酸酐反应生成酰胺,接着再用硫代乙酸钾与活性较低的磺酸酯发生亲核取代反应生成乙酰硫基,最后在碱性条件下水解即可得到美罗培南侧链。另一类为以THLP 为原料,得到M1[(2S,4R)-2-羧基-1-(4-硝基苄氧羰基)吡咯烷],将M1 羧基活化、羟基酰化和硫化成环得硫醇内酯,最后通过开环反应得到目标产物美罗培南侧链。

1989年,Sunagawa和Matsumura研究小组[7-8]试验出首条美罗培南侧链的合成工艺。第一步用氯甲酸对硝基苄酯(PNZCl)和对甲氧基氯苄(PMBCl)分别将THLP的氨基和羧基保护起来,然后将羟基经磺酰化、亲核取代生成乙酰硫基,继续脱除羧基的保护基对甲氧基苄基(PMB),用氯甲酸异丙酯将羧基活化,与二甲胺反应生成二甲氨基甲酰基,最后将乙酰硫基在碱性条件下水解即可得到美罗培南侧链。此工艺7步反应得到美罗培南侧链,反应路线复杂,反应成本高,收率为71.1%,难以工业化生产,不符合绿色化学的理念。2012年丁海洋[9]以THLP作为起始原料,与PNZCl反应得到M1,然后经氨基保护、羧基的酰胺化、羟基的磺酰化和亲核取代、水解四步反应合成美罗培南侧链,收率仅为54.9%,反应路线复杂,副反应多,不适合于大规模工业化生产。2014年张平等[10]在氮气保护下将M1 羧基活化、羟基酰化和硫化成环一锅法反应得硫醇内酯,最后通过开环反应得到目标产物美罗培南侧链。该方法硫醇内酯的收率为64.6%,生产成本高,难以工业化应用。2016年,张艳玲等[11]在氮气保护下,以THLP 作为起始原料制备得到M1,在CH2Cl2中加入M1,经羧基活化、羟基酰化和硫化成环得目标产物硫醇内酯,氨解后可制得罗培南侧链,硫醇内酯的收率为81.2%。该方法生产条件苛刻,操作不安全,生产成本高,难以工业化生产。2018 年,彭继先等[12]以THLP 作为起始原料,与氯甲酸烯丙酯反应得到M1,由M1制备硫醇内酯的路线与丁海洋保持一致,由M1到美罗培南侧链的反应时间为8~12h,收率仅为68%。该方法路线复杂,反应时间长,难以工业化应用。2019年,宋广慧等[13]以THLP 作为起始原料,与PNZCl 反应通过反应、洗涤、析晶和干燥四个阶段制备得M1。该方法成本高,后处理繁琐,难以投入工业化。

为了缩短反应路线,提高收率,降低生产成本,本文选择图1所示的路线合成硫醇内酯。操作过程为:以PNZCl 为酰化试剂对THLP 进行N 保护得到M1。将M1溶解于CH2Cl2,加入氯甲酸异丙酯和CTEA(羧基活化时所加TEA),反应完全后加入MsCl 和HTEA(羟基活化时所加TEA),反应完全后,加入Na2S·9H2O和相转移催化剂。相转移催化是使用一种具有特殊分子结构和性能的催化剂,加速或使分别处于不互溶的两种溶剂中(如水油两相)的物质发生反应。相转移催化反应时,催化剂能够把一种参加反应的离子从一相转移到另一相中,以便它与底物接触而发生反应。常用的相转移催化剂包括聚醚、环状冠醚类、季铵盐、叔胺、季铵碱和季膦盐。将M1到硫醇内酯的三步反应操作简化为一锅法,收率为98.4%,纯度为98.3%。最后通过氨解得到美罗培南侧链。该方法所用原料方便易得、无氮气保护,反应路线短,一锅法得硫醇内酯,反应时间短,可大幅度降低生产成本,后处理操作简便,制备的硫醇内酯收率和纯度高。

图1 硫醇内酯的合成路线

1 实验方法

1.1 试剂

Na2S·9H2O、苄基三乙基氯化铵(TEBAC)、十六烷基三甲基溴化铵(CTMAB)、十四烷基三甲基氯化铵(TTAC)、十二烷基三甲基溴化铵(DTAB)、15-冠醚-5、氯甲酸异丙酯(均为化学纯);THLP、CH2Cl2、PNZCl、MsCl、18-冠醚-6、浓硫酸、NaOH、乙酸乙酯、甲醇、TEA、盐酸、碳酸钠、PEG-600、PEG-2000、PEG-6000、PEG-10000、PEG-20000(均为分析纯)。

1.2 仪器

旋转蒸发仪RE-201D、真空干燥箱YLD-2000和集热式恒温加热磁力搅拌器DF-101S(巩义市予华仪器有限责任公司),HPLC1260 Agilent 型高效液相色谱仪(美国Agilent 公司),AV400D 核磁共振波谱仪(瑞士布鲁克公司),液相色谱-质谱联用仪miorOTOF-QII(布鲁克道尔顿公司)。

1.3 合成方法

1.3.1 M1的制备

在250mL三口瓶中加入THLP(13.1g,0.1mol)和NaOH(110mL,2mol/L)溶液,搅拌溶清。用冰水浴将反应物溶液降至0℃,然后滴加20mL 溶有PNZCl(25.9g,0.12mol)的CH2Cl2溶液,温度不超过5℃。滴加完后保温至0~5℃,监控反应中M1 在高效液相色谱出峰的面积保持不变时停止反应。分层,有机相用10mL 水萃取;合并水相,再用35mL CH2Cl2洗涤。将水相降温至0~5℃,缓慢滴加98%浓硫酸,调pH 为1~3。温度降至0~5℃,慢搅养晶1h。抽滤,用冷冻纯化水洗2 次。产物置于烘箱50℃真空干燥6h,得28.6g 白色固体(M1),收率为93.7%,M1的纯度为99.6%。

1.3.2 硫醇内酯的制备

在33mL CH2Cl2中加入1.8g M1,保持液温-30~-17℃滴加氯甲酸异丙酯,同温滴加CTEA,反应15min 后,在相同条件下再滴加MsCl 和HTEA,反应30min后,快速加入Na2S·9H2O、相转移催化剂和水配制的溶液,从-30~-17℃升温至0℃,升温反应时间30min,反应结束后,水洗反应溶液分出有机相,将有机相升温至40℃回流反应,HPLC监控反应,回流反应165min后,反应溶液中硫醇内酯的含量不再增加,停止反应。反应完成后在反应溶液中加入碳酸钾溶液调节至pH=8,分出有机相。继续用盐酸溶液(18%)调节反应溶液至pH=2,分出有机相,将有机相减压蒸馏,加入析晶溶剂,升温至70℃溶清,然后降温至-10℃,析晶1h,过滤,烘干,得目标化合物。

1.3.3 美罗培南侧链的制备

将1.5g 硫醇内酯溶于30mL CH2Cl2,降温至0℃,0℃下依次加入0.63g 二甲胺盐酸盐和1.04g TEA,HPLC 监控美罗培南侧链出峰的面积保持不变时停止反应。反应结束后分别用1mol/L 盐酸调节pH约为2,5%碳酸钠调pH约为8,饱和食盐水洗1次,分液后得有机相,旋蒸得油状物。将油状物溶于乙酸乙酯中,降温至0℃,用0.5mol/L 的NaOH溶液调pH为10.5~11,0℃搅拌30min。分层得水相,往水相加入1/10 体积丙酮,温度降至0℃,用1mol/L 盐酸调pH 约为8.2,加入美罗培南侧链晶种慢搅1h。再继续滴加1mol/L 盐酸调pH为3~4,0~5℃保温1h养晶,抽滤得美罗培南侧链,此步骤的收率为92.3%,产物纯度为99.1%。美罗培南侧链1H NMR 谱图数据如下。1H NMR(400MHz,CDCl3)δ:8.21 (t,J=8.2Hz,2H),8.21(t,J=8.2Hz,2H),7.48(dd,J=29.4,8.6Hz,2H),7.48(dd,J=29.4,8.6Hz,2H),7.48(dd,J=29.4,8.6Hz,2H),5.34~5.25(m,1H),5.22(d,J=9.0Hz,1H),4.68 (dt,J=20.1,7.9Hz,1H),4.11 (ddd,J=14.6,10.7,7.2Hz,1H),3.50~3.41(m,1H),3.27(s,1H),3.01(dd,J=37.6, 26.7Hz, 6H), 2.79~2.70 (m, 1H),2.91~1.39 (m,5H),1.89 (dd,J=8.7,5.3Hz,1H),1.30~1.20(m,1H)。

1.4 检测方法

用HPLC检测主产物及其他各组分的含量,用面积归一法进行定量分析。HPLC1260 Agilent 型液相色谱仪,色谱柱为Agilent Prep-C18 Scalar PN440910-902,10μm。流动相为甲醇和超纯水(体积比为80∶20),流速为0.4mL/min,紫外检测器的检测波长为254nm。

2 结果与讨论

本文主要考察氯甲酸异丙酯、MsCl、Na2S·9H2O、CTEA、HTEA、相转移催化剂(PEG类、季铵盐类和冠醚)的投料量对M1合成硫醇内酯的影响。

2.1 投料比对制备硫醇内酯的影响

2.1.1 氯甲酸异丙酯的投料比对制备硫醇内酯的影响

使 用33mL CH2Cl2、1.8g M1、0.77g CTEA、0.77g MsCl、 0.71g HTEA、 1.67g Na2S·9H2O、0.256g PEG-600、1.74g水,实验结果如图2所示。

图2 氯甲酸异丙酯投料量对硫醇内酯收率的影响

由图2 可知,氯甲酸异丙酯作羧基活化剂时,硫醇内酯的收率随着氯甲酸异丙酯与M1摩尔比的增加而减少,而硫醇内酯的纯度随着氯甲酸异丙酯与M1 摩尔比的增加而增加。即M1 与氯甲酸异丙酯摩尔比为1∶1 反应时,硫醇内酯收率最大,为84.0%,纯度为92.9%。氯甲酸异丙酯的投入量对于制备硫醇内酯有着重要的影响,氯甲酸异丙酯的投入量过多产生的大量热量致使温度迅速上升,导致副反应的产生,降低硫醇内酯的纯度和收率。氯甲酸异丙酯的投入量过少,羧基活化不完全,M1无法完全转化,考虑到工业生产的成本问题,选择氯甲酸异丙酯与M1最佳投料摩尔比为1∶1较好。

得到的硫醇内酯的熔点为107.6℃,与文献[11]报道的数值107.8℃一致。硫醇内酯1HNMR 谱图数据如下。1H NMR(400MHz,CDCl3)δ:8.23(d,J=8.6Hz,2H),7.53(t,J=8.6Hz,2H),5.42~5.11(m,2H),4.66(d,J=29.3Hz,1H),4.29~4.07(m,1H),3.89(dt,J=10.4,5.1Hz,1H),3.76~3.62(m,1H),2.20(dt,J=21.3,11.0Hz,2H)。质谱图中硫醇内酯的分子离子峰为331(M+Na)+,分子量为308,说明合成的硫醇内酯的化学结构正确。

2.1.2 MsCl的投料比对制备硫醇内酯的影响

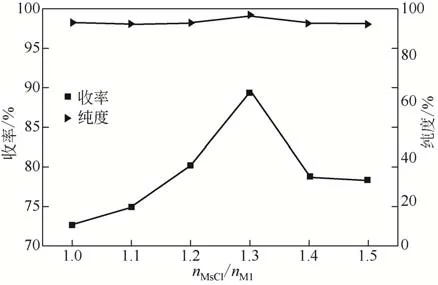

使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.77g CTEA、0.71g HTEA、1.67g Na2S·9H2O、0.256g PEG-600和1.74g水。实验结果见图3。

图3 MsCl投料比对制备硫醇内酯的影响

由图3 可知,MsCl 作羟基酰化物质时,在MsCl 与M1 摩尔比小于1.3 时,硫醇内酯的收率和纯度随着MsCl 用量的增加而增加;MsCl 与M1 摩尔比为1.3时,收率为84.0%,纯度为97.2%。当摩尔比大于1.3时,硫醇内酯的收率和纯度随着MsCl用量的降低而降低。MsCl 的作用是与羟基发生保护反应,所以必须要适当过量以保证反应完全。但是如果MsCl的投料量太大,一方面增加反应成本,另一方面反应产生的大量热量会使温度迅速上升,导致副反应增加。

2.1.3 Na2S·9H2O的投料比对制备硫醇内酯的影响

图4 Na2S·9H2O的投料比对制备硫醇内酯的影响

使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.77g CTEA、0.86g MsCl、0.71g HTEA、不同量的Na2S·9H2O、0.256g PEG-600 和1.74g 水配制的溶液。实验结果见图4。

由图4 可知,Na2S·9H2O 作硫化成环物质时,在Na2S·9H2O与M1摩尔比小于1.3时,硫醇内酯的收率和纯度随着Na2S·9H2O用量的增加而增加;当摩尔比大于1.3 时,硫醇内酯的收率和纯度随着Na2S·9H2O 用量的增加而降低。Na2S·9H2O 的投料比对制备硫醇内酯有着重要的影响。制备硫醇内酯关键一步是硫化成环,Na2S·9H2O投料不足,硫化成环不完全,Na2S·9H2O投料过量,致使硫醇内酯的收率降低,同时会增加制备成本,不利于工业化生产。因此,Na2S·9H2O作硫化成环物质时,最优投料比是1.3,硫醇内酯的收率为97.0%,纯度为97.9%。

2.1.4 TEA的投料比对制备硫醇内酯的影响

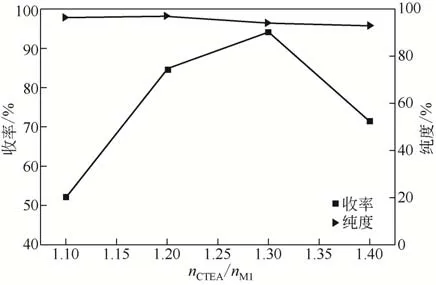

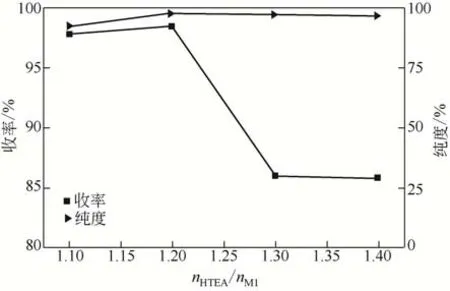

由M1 一锅法制备硫醇内酯的过程中,在进行羧基活化和羟基酰化时都加入TEA,两次加入的TEA的作用相同,对硫醇内酯的纯度和收率有着重要的影响。使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.86g MsCl、1.81g Na2S·9H2O、0.256g PEG-600 和1.74g 水配制的溶液,分别考察了不同量的CTEA 和HTEA 对制备硫醇内酯的影响。实验结果如图5和图6所示。

由图5 可知,羧基活化时TEA 作缚酸剂,在TEA与M1摩尔比小于1.3时,硫醇内酯的收率随着TEA用量的增加而增加。TEA与M1摩尔比等于1.3时,硫醇内酯的收率为94.0%。当摩尔比大于1.3时,TEA 用量越多,其收率越低。TEA 与M1 摩尔比小于1.2 时,TEA 用量的越大,硫醇内酯的纯度越高,TEA与M1摩尔比大于1.2时,硫醇内酯的纯度随着TEA 用量的增加而降低,TEA 与M1摩尔比1.2时,纯度最高,为97.9%。

图5 羧基活化时CTEA投料比对制备硫醇内酯的影响

图6 羟基酰化时HTEA投料比对制备硫醇内酯的影响

由图6 可知,羟基酰化时TEA 作缚酸剂,在TEA与M1摩尔比小于1.2时,硫醇内酯的收率和纯度随着TEA 用量的增加而增加;当摩尔比大于1.2时,硫醇内酯的收率和纯度随着TEA 用量的增加而降低。因此,羟基酰化时,TEA 与M1 的最优投料比是1.2,收率为98.4%,纯度为97.9%。在制备硫醇内酯的反应中,TEA作为缚酸剂,在加入羧基活化剂和羟基酰化物时都加入TEA 捕获氯化氢,过量的TEA 影响反应体系的pH,降低硫醇内酯的收率,增加生产成本,少量的TEA 不足以将产生的氯化氢完全中和,抑制反应的进行。因此,适宜的投料量有利于提高硫醇内酯的收率。

由M1 制备硫醇内酯关键一步是硫化成环,而加入的Na2S·9H2O溶液与反应溶剂CH2Cl2处于一种非均相状态,Na2S·9H2O溶液难以从水相完全转移到有机相中,硫化成环的程度不彻底,硫醇内酯的收率不高,结合相转移催化剂的优点,考察了PEG、季铵盐类和冠醚三类相转移催化剂对制备硫醇内酯的影响。

2.2 PEG的投料量对制备硫醇内酯的影响

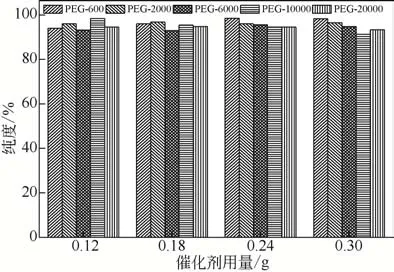

使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.77g CTEA、0.86g MsCl、0.71g HTEA、PEG、1.81g Na2S·9H2O 和1.74g 水配制的溶液,PEG 分别为PEG-600、PEG-2000、PEG-6000、PEG-10000和PEG-20000。催化反应结果见图7和图8。

图7 PEG投料量对硫醇内酯收率的影响

图8 PEG投料量对硫醇内酯纯度的影响

由图7可知,随着PEG投料量的增加,硫醇内酯收率先增加后降低。在相同投料量下,PEG-600为催化剂时的收率明显高于PEG-2000、PEG-6000、PEG-10000、PEG-20000。加 入0.24g PEG-2000时,硫醇内酯收率为97.0%。加入0.24g PEG-600时,硫醇内酯收率为98.4%。加入0.18g PEG-6000时收率为89.7%。0.18g PEG-10000 作相转移催化剂时,最优投料量是收率为87.6%。PEG-20000作相转移催化剂时,最优投料量是0.24g,收率为89.6%。0.24g相转移催化剂制备硫醇内酯收率大小依 次 为: PEG-600>PEG-2000>PEG-20000>PEG-6000>PEG-10000。

由图8 可知,当投料量小于0.24g 时,硫醇内酯纯度随着PEG-600 投料量的增加而增加;0.24g PEG-600 时纯度最高为98.3%,投料量大于0.24g时,硫醇内酯纯度随着PEG-600 投料量的增加而降低,硫醇内酯的纯度随着PEG-600 的投料量的增加,纯度稳定在94.0%以上。PEG-2000 为相转移催化剂时,随着PEG-2000投料量的增加,硫醇内酯纯度稳定在96.0%以上,投料量为0.18g 时,纯度最高为96.8%。PEG-6000作相转移催化剂时,随着PEG-6000投料量的增加,硫醇内酯纯度稳定在93.0%以上,投料量为0.24g 时,纯度最高为95.5%。PEG-10000 作相转移催化剂时,硫醇内酯纯度随着PEG-10000 投料量的增加而降低,投料量为0.12g 时,纯度最高为98.4%。PEG-20000 作相转移催化剂时,当投料量小于0.18g 时,硫醇内酯纯度随着PEG-20000 投料量的增加而增加,投料量为0.18g 时,纯度为95.0%。当投料量大于0.18g 时,硫醇内酯纯度随着PEG-20000 投料量的增加而降低。

2.3 季铵盐投料量对制备硫醇内酯的影响

使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.77g CTEA、0.86g MsCl、0.71g HTEA、不同投料量的季铵盐、1.81g Na2S·9H2O 和1.74g 水配制的溶液,季铵盐分别为TEBAC、CTMAB、TTAC、DTAB。催化反应结果见图9和图10。

图9 季铵盐用量对硫醇内酯收率的影响

图10 季铵盐用量对硫醇内酯纯度的影响

TEBAC 作催化剂时,TEBAC 的投料量小于0.24g时,硫醇内酯的收率和纯度随着TEBAC 投料量的增加而增加;当投料量大于0.24g 时,硫醇内酯收率和纯度随着TEBAC 投料量的增加而降低。因此TEBAC 最优投料量是0.24g,收率为90.6%,纯度为97.5%。CTMAB 作催化剂时,CTMAB 的投料量小于0.24g时,硫醇内酯收率随着CTMAB投料量的增加而增加;当投料量大于0.24g 时,硫醇内酯收率随着CTMAB 投料量的增加而降低,硫醇内酯纯度随着CTMAB投料量增加稳定于94.3%以上。CTMAB 的较佳投料量为0.24g,收率为90.4%,纯度为97.5%。TTAC 作催化剂,当投料量小于0.24g时,硫醇内酯收率随着TTAC 投料量的增加而增加;当投料量大于0.24g 时,硫醇内酯收率随着TTAC 投料量的增加而降低,硫醇内酯纯度随着TTAC 投料量的增加保持稳定,纯度大于94.0%。TTAC 较佳投料量是0.24g,硫醇内酯的收率为98.7%,纯度为96.1%。DTAB 作催化剂,当DTAB投料量小于0.24g 时,硫醇内酯收率随着DTAB 投料量的增加而增加;当投料量大于0.24g 时,硫醇内酯收率随着DTAB投料量的增加而降低,硫醇内酯纯度随着DTAB 投料量的增加保持稳定,大于92.1%。对DTAB 而言,较佳投料量为0.24g,收率为90.4%,纯度为97.0%。0.24g相转移催化剂制备硫醇内酯收率依次为:TTAC>TEBAC>CTMAB>DTAB。

2.4 冠醚投料量对制备硫醇内酯的影响

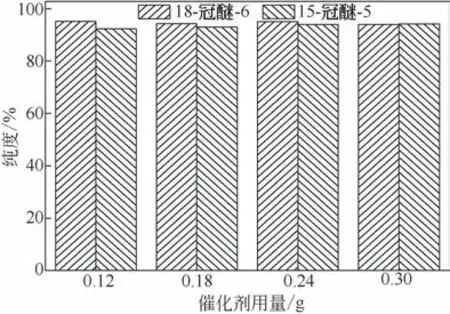

使用33mL CH2Cl2、1.8g M1、0.71g氯甲酸异丙酯、0.77g CTEA、0.86g MsCl、0.71g HTEA、冠醚、1.81g Na2S·9H2O 和1.74g 水配制的溶液,冠醚分别为15-冠醚-5 和18-冠醚-6。反应结果见图11 和图12。

由图11可知,当15-冠醚-5和18-冠醚-6投料量小于0.24g 时,硫醇内酯收率随着15-冠醚-5 和18-冠醚-6 投料量的增加而增加;当投料量大于0.24g 时,硫醇内酯收率随着15-冠醚-5 和18-冠醚-6 投料量的增加而降低,投料量为0.24g 时,15-冠醚-5和18-冠醚-6催化制备硫醇内酯的收率分别为61.1%、97.0%。18-冠醚-6 催化制备硫醇内酯的收率高于15-冠醚-5。

由图12可知,随着15-冠醚-5投料量的增加,硫醇内酯纯度保持稳定,纯度大于92.4%。硫醇内酯纯度随着18-冠醚-6投料量的增加保持稳定,纯度大于94.3%。综合考虑,18-冠醚-6较15-冠醚-5催化制备硫醇内酯的收率和纯度高。

2.5 相转移催化反应机理

图11 冠醚投料量对硫醇内酯收率的影响

图12 冠醚投料量对硫醇内酯纯度的影响

通过实验比较PEG、季铵盐类和冠醚三类相转移催化剂,PEG-600 制备硫醇内酯的收率和纯度最高。PEG-600 作为重要的相转移催化剂,是通过氧原子与金属阳离子络合,将活性阴离子带入有机相,达到相转移催化的目的。分子量不同的PEG类相转移催化剂,催化活性与其含有的单元数有密切的关系。分子量不同的PEG 类相转移催化剂含有的单元数各不相同,导致其单元链节所形成的空穴数有明显的差异,因此催化活性不同。PEG类催化制备硫醇内酯的反应机理如图13所示。

首先PEG 中的氧原子与Na2S 中的钠离子在水相中形成[PEG-Na]2S络合物,[PEG-Na]2S络合物易将硫离子带入有机相,提高了硫离子反应的转化率,同时反应结束时,PEG可以循环套用。季铵盐类、冠醚类催化剂反应机理与PEG 类似。制约硫醇内酯收率的关键因素在于硫化成环时九水硫化钠水溶液与CH2Cl2处于一种非均相状态,硫离子难以完全参与反应,降低了硫化成环为硫醇内酯的收率,而加入相转移催化剂使得硫离子反应更加彻底,提高硫醇内酯的收率。

3 结论

图13 PEG相转移催化硫醇内酯合成的机理图

(1)研究了一锅法高收率合成硫醇内酯。第一步由PNZCl 保护THLP 得到M1,收率为93.7%,纯度99.6%。第二步对M1 进行羧基活化、羟基活化和硫化成环一锅法得硫醇内酯,硫醇内酯不经纯化即可制备美罗培南侧链。美罗培南侧链收率为92.3%,纯度为99.1%。

(2)由M1 经过相转移催化制备硫醇内酯时,较佳条件为M1、氯甲酸异丙酯、MsCl、Na2S·9H2O、CTEA、HTEA、催化剂的摩尔比为1∶1∶1.3∶1.3∶1.3∶1.2∶(0.07~0.16)。PEG-600 催化时硫醇内酯的收率和纯度最高,较佳投料量是0.24g,收率为98.4%,纯度为98.3%。季铵盐类催化剂中,TTAC催化制备硫醇内酯的收率最高,收率为98.7%,纯度为96.1%。冠醚类催化剂中,18-冠醚-6 催化制备硫醇内酯收率和纯度较高,收率为97.0%,纯度为95.1%。

(3)由M1 一锅法及相转移催化制备硫醇内酯,反应路线短,加入相转移催化剂可以加速反应的进行,明显提高反应的收率和纯度,有利于工业化应用。