增加反应器跨线在连续重整装置扩能改造中的应用

2020-04-01马云超王杰广马爱增

马云超,王杰广,董 晨,马爱增

(中国石化石油化工科学研究院,北京 100083)

近年来,为满足市场对高辛烷值汽油、芳烃原料及氢气不断增长的需求[1],我国连续重整装置的产能不断提高。对于炼油厂而言,对现有重整装置进行扩能改造是提高产能的重要途径。连续重整装置扩能改造工作需要根据装置的工艺特点和炼油厂实际情况,充分分析装置的瓶颈及裕量,因地制宜地制定改造方案,投入小成本,获得大效益。

本研究以某连续重整装置为例,介绍增加反应器跨线在扩能改造中的应用。该连续重整装置以直馏石脑油和加氢焦化石脑油为原料,生产重整汽油,并副产氢气。装置规模800 kta,设计年开工8 000 h,反应部分采用美国UOP公司的第三代超低压催化重整工艺,选用中国石化石油化工科学研究院(简称石科院)开发的PS-Ⅵ催化剂。催化剂再生部分采用UOP公司的Cyclemax专利技术,再生规模为907 kgh。根据炼油厂物料及能量平衡情况,拟通过改造将该装置处理量提高10%,以年开工8 400 h计,装置规模达到920 kta。

1 装置扩能改造的瓶颈

在连续重整装置扩能改造中,反应和再生系统普遍存在如下瓶颈:反应器内催化剂贴壁;加热炉热负荷不足;再生器烧焦能力不足等[2-3]。

1.1 反应器内催化剂贴壁现象

连续重整装置采用径向反应器,催化剂沿轴向密相向下流动,反应油气沿径向向中心移动。随着油气气速的增加,错流的气体对催化剂颗粒的曳力造成靠近中心筒一侧的催化剂与中心筒的摩擦力增大,当摩擦力增大至足以支撑部分催化剂的重量时,催化剂不再向下移,这一现象称为贴壁现象,如图1所示。油气流速V1,V2,V3逐渐增加,V1为无催化剂贴壁现象下的气速,催化剂正常流动;V2为开始出现催化剂贴壁现象的油气流速,从图1可见靠近中心筒一侧的部分催化剂停止流动;出现贴壁现象后继续提高油气流速到V3,则催化剂床层同时出现贴壁和空腔两种现象[4]。贴壁催化剂长时间停留在中心筒附近,在反应器内形成死区,死区内的催化剂碳含量过高,一旦进入再生烧焦区会引发超温现象,严重时造成内构件的损坏及催化剂迷你球的出现。

受催化重整反应特点决定,连续重整装置一般采用4个反应器(第一反应器,简称一反,以此类推),且4个反应器尺寸不同,从一反到四反,反应器的体积依次增加。以该装置为例,4个反应器催化剂装填体积比为10∶15∶25∶50。这种情况下,相对于一反,二反、三反和四反经常具有过剩的流体力学能力,并且过剩的流体力学能力随反应器尺寸的增加而增大。在进行装置扩能改造中,既要充分利用反应器的过剩流体力学能力,又需要警惕反应器催化剂贴壁现象的发生。

图1 反应器贴壁现象示意

1.2 扩能前装置运行情况

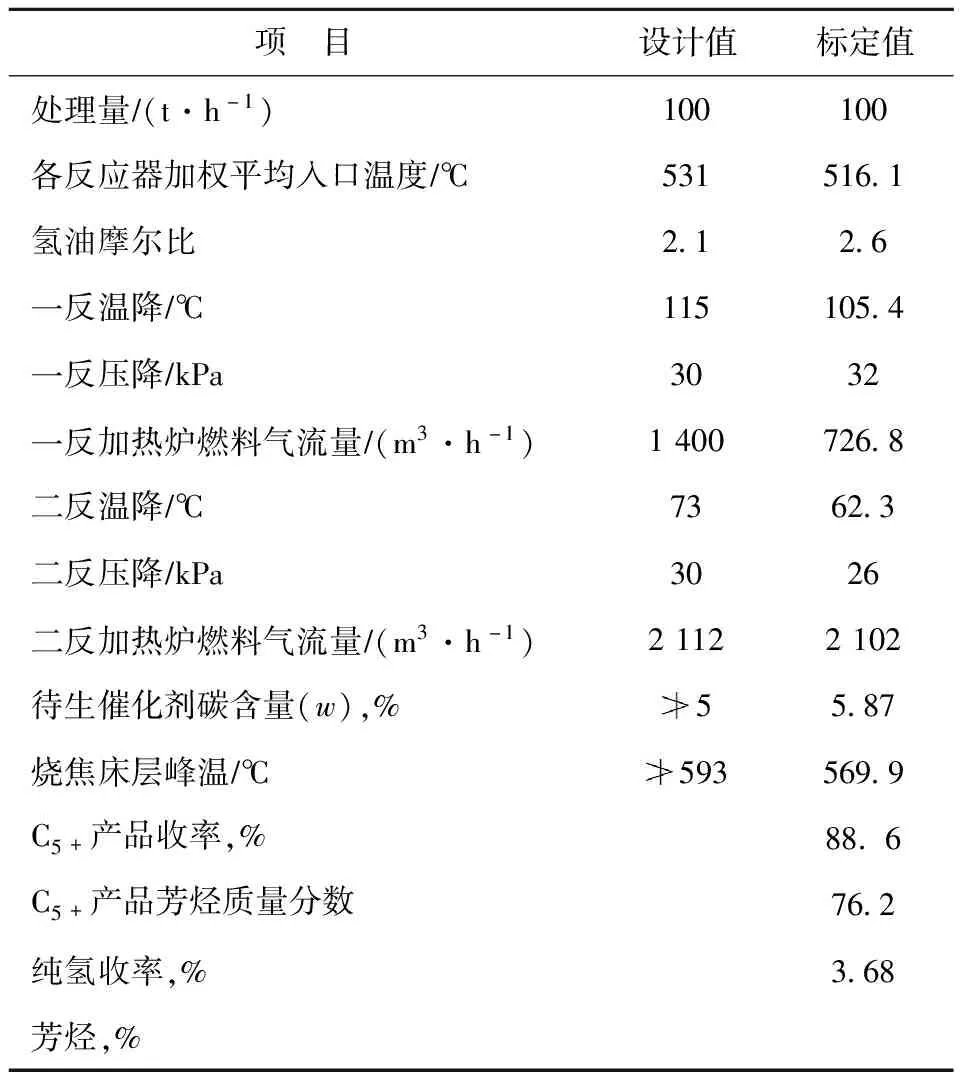

扩能前对装置进行满负荷标定,以考核装置的运行情况,发现在扩能中可能存在的瓶颈。主要操作条件和反应结果列于表1。

表1 扩能前的装置主要操作条件及反应结果

本次标定进料量达到100%负荷,考虑到重整产氢与加氢装置耗氢量相匹配,反应温度设定在516 ℃。从表1可以看出,二反加热炉燃料气设计流量为2 112 m3h,实际使用流量为2 102 m3h,已接近100%负荷,另外3个加热炉热负荷均有较大富余量。从加热炉现场燃烧情况看,一反、三反、四反加热炉的燃烧情况良好;二反加热炉的个别炉管有烧红现象,该现象与燃料气使用量接近满负荷相符。由此可见,二反加热炉热负荷不足问题将成为重整装置扩能改造的瓶颈。

从表1还可以看出,一反设计压降为30 kPa,标定工况下压降达32 kPa,反应器压降偏高。

1.3 不同工况下的贴壁流量核算

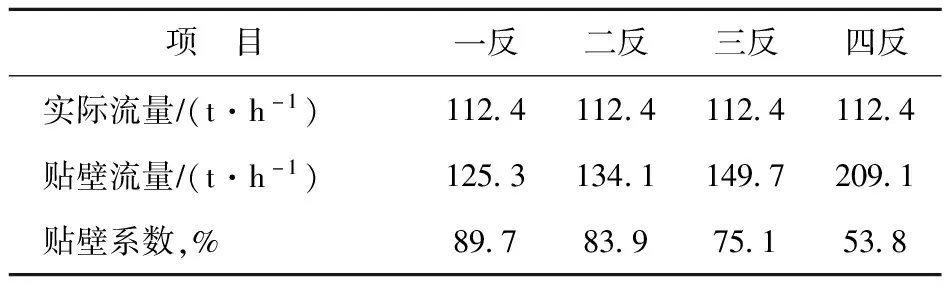

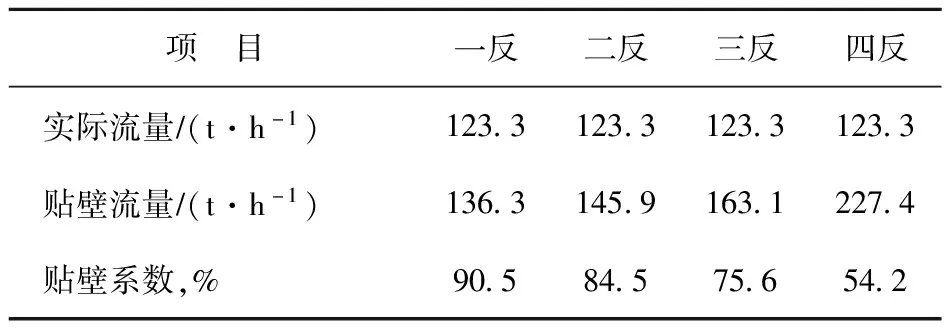

采用上述标定工况条件进行重整反应器贴壁情况工程计算,扩能前各反应器的贴壁情况见表2。贴壁系数以实际流量占贴壁流量的百分数表示。

表2 扩能前重整反应器贴壁情况

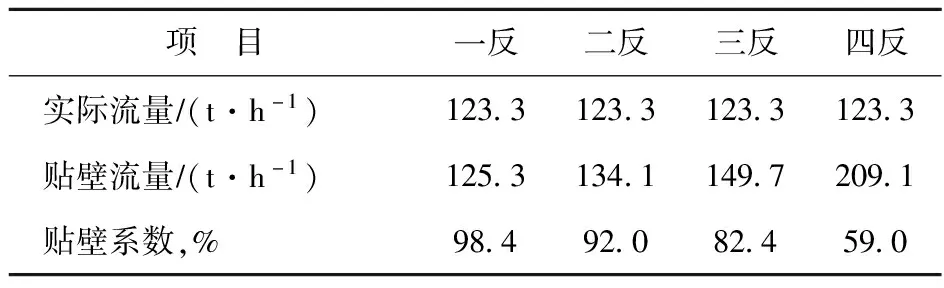

从表2可以看出,一反贴壁系数接近90%。若扩能10%,将进料量提高至110 th,保持氢油摩尔比为2.6不变,计算反应器贴壁情况,结果列于表3。由表3可见,扩能后二反、三反、四反的贴壁系数均不超过92.0%,远离贴壁点,不会发生催化剂贴壁现象。一反贴壁系数接近100%,将出现催化剂贴壁现象。

表3 扩能10%时重整反应器贴壁情况

造成反应器内催化剂贴壁现象的因素主要有三方面,即反应器设计尺寸、油气性质和催化剂物理性质。对于现有重整装置,反应器尺寸是固定的,调整设备尺寸需要付出较高的时间成本和经济成本。重整原料油的油气性质变化很小,在正常生产条件下基本无法调节。因此调节催化剂的物理性质对解决现有装置的催化剂贴壁现象最易实现,一般采用高堆比催化剂。若采用堆密度为0.66 gmL的催化剂替换现有堆密度为0.56 gmL的催化剂,进料量提高至110 th,保持氢油摩尔比2.6不变,计算各反应器贴壁情况,结果列于表4。从表4可以看出,采用高堆比催化剂可使各反应器贴壁系数同时下降,其中一反贴壁系数下降约8%,降至90.5%,避免了催化剂贴壁的风险。

表4 采用高堆比催化剂时的反应器贴壁情况

随着催化剂堆密度的提高,同样的碳含量将会加大再生烧焦负荷。中海油惠州石化有限公司200 kta连续重整装置同样采用美国UOP公司第三代超低压连续重整工艺技术,采用堆密度为0.67 gmL的催化剂替换堆密度为0.56 gmL的催化剂,反应部分催化剂装填质量提高了15%。装置于2017 年进行72 h的催化剂性能测试。在反应温度507 ℃、84%进料负荷、催化剂循环速率87.5%的工况下,待生催化剂碳质量分数高达5.5%~6.2%,催化剂生焦速率比常规堆比催化剂生焦速率快[5]。再生循环气氧质量分数达0.82%,再生器峰温为570 ℃,接近装置报警上限值。更换高堆比催化剂后,再生器的烧焦负荷增大。因此在本装置采用更换高堆比催化剂解决扩能后的催化剂贴壁问题之前,需要确认装置自身的烧焦能力。本装置生产需要加工部分焦化石脑油,焦化石脑油组分偏重,会提高催化剂的积炭速率。装置设计烧炭速率为45.35 kgh,扩能前标定期间,再生循环气氧质量分数为0.75%,再生器峰温为570 ℃,催化剂循环速率为72%,待生催化剂碳质量分数为5.87%。催化剂生焦速率为38.33 kgh,达设计烧炭能力的85%,再生器烧焦负荷较大。若采用高堆比催化剂,再生器烧焦负荷会进一步增大,将超过设计烧炭能力,成为重整装置扩能改造的瓶颈。因此无法选用高堆比催化剂解决扩能后一反催化剂贴壁问题。

2 增设一反跨线方案

2.1 增加一反跨线的流程设计

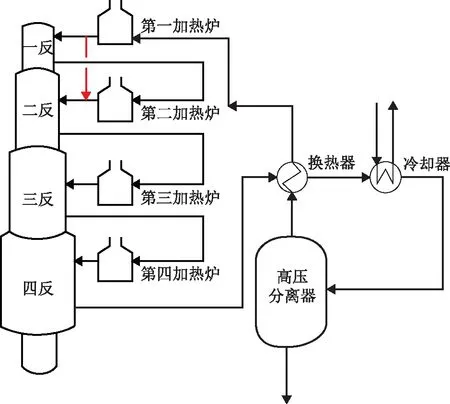

为充分利用二反、三反、四反的流体力学能力,同时有效避免一反催化剂贴壁现象,拟采用增加一反跨线的方法,提高装置处理量。将第一加热炉出口油气分成两部分,一部分进入一反,另一部分与一反的产物混合后进入二反[6]。第二加热炉的热负荷是连续重整装置四合一加热炉中最大的,将全部反应原料送入第一加热炉可以减轻第二加热炉的负荷。跨线如图2中红线所示。该方法投资成本小,操作简单,产生的经济效益大。

图2 增加一反跨线方案示意

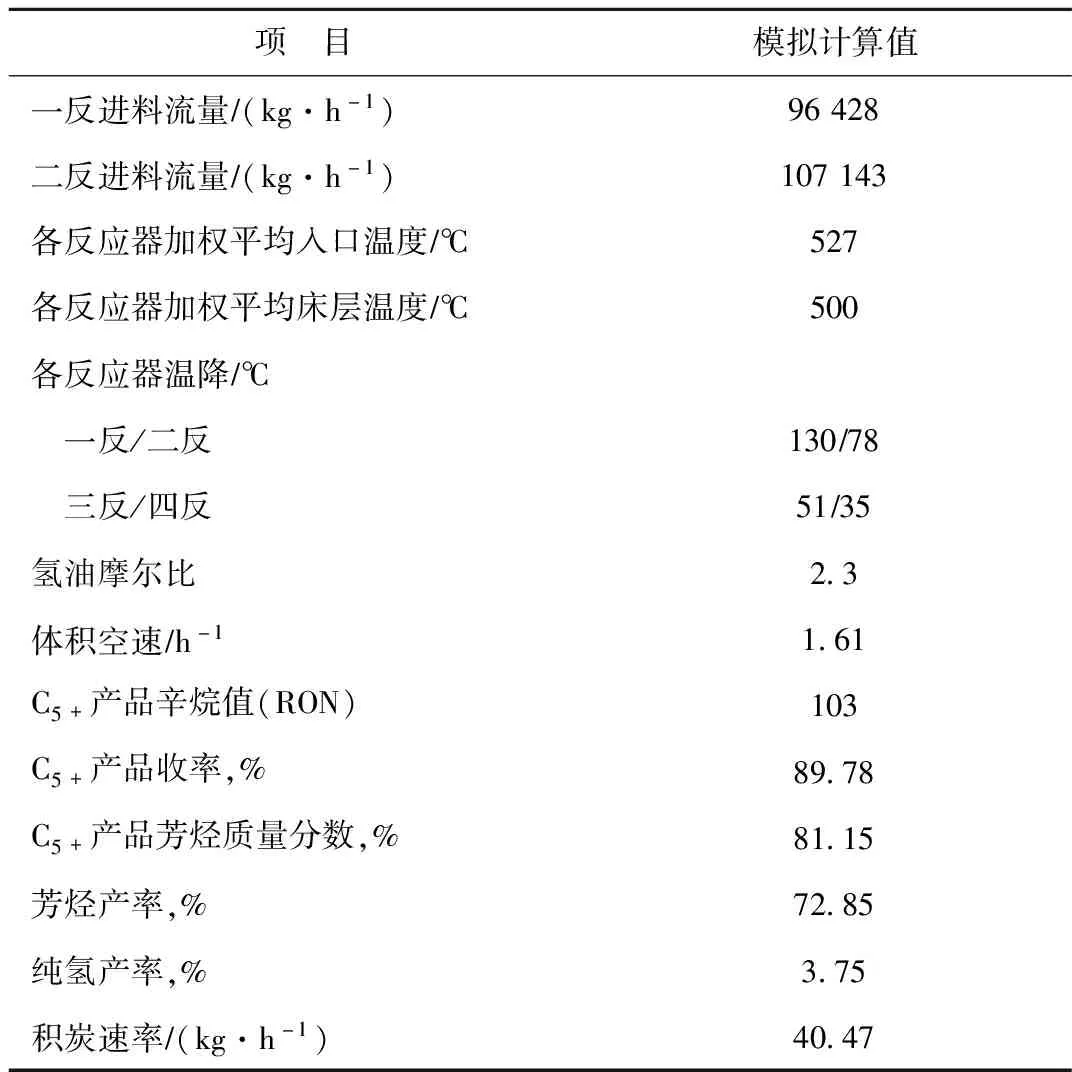

2.2 增加一反跨线的模拟计算

表5 采用增设一反跨线方法时各反应器贴壁情况

重整装置扩能后主要反应条件及反应结果的模拟值见表6。由表6可以看出,采用上述增加一反跨线的方法,在反应器入口温度为527 ℃、氢油摩尔比为2.3的条件下,将装置扩能至900 kta,可以使C5+产品RON达到103,纯氢收率达到3.75%。同时催化剂积炭速率为40.47 kgh,低于装置的设计烧炭速率(45.35 kgh)。

表6 重整装置扩能后的主要反应条件及反应结果的模拟值

3 扩能后装置运行情况

装置扩能改造中增设一反跨线,油气自一反加热炉出口分为两股,一股进入一反,另一股与二反加热炉出口油气混合后进入二反。该管线上设置一个高温闸阀和孔板流量计,设计最大通过流量为12.5 th,通过阀门开度控制通过该跨线的油气流量。在重整进料量大于100 th的情况下,可开启跨线阀门,通过控制进入一反的油气量以有效避免催化剂贴壁现象。装置完成扩能改造后,重整满负荷进料量接近110 th,扩能10%。

扩能后对装置进行一次大负荷标定,以验证增加跨线方案的工业可行性。为保证装置产氢量与加氢装置的氢气使用量相匹配,此次标定设定反应器入口温度为516 ℃。主要考察扩能后装置的C5+产品收率、芳烃含量及纯氢产率是否满足生产需要。同时验证增加一反跨线对避免一反催化剂贴壁和降低二反加热炉热负荷的效果。主要操作条件和反应结果列于表7。

表7 扩能后重整装置主要操作条件及反应结果

由表7可以看出,扩能后装置的C5+产品收率、芳烃含量及纯氢产率与扩能前数据相当。经过此次扩能改造,提高了装置处理量,同时产品性质满足正常生产要求。

增加一反跨线后,直接分流了进入一反的油气。一反压降由扩能前的32 kPa降低至25 kPa。现场实际情况验证了跨线的增加有效降低了催化剂贴壁的风险,催化剂循环流动正常。

扩能后标定期间,再生循环气氧质量分数为0.8%,再生器峰温为580 ℃,催化剂循环速率为72%,待生催化剂碳质量分数为6.2%。催化剂生焦速率为40.49 kgh,较扩能前标定期间提高2.16 kgh,小于设计烧炭速率(45.35 kgh),满足装置正常生产要求。

4 结 论

现有重整装置的扩能改造中容易出现反应器内催化剂贴壁、加热炉热负荷不足、再生器烧焦能力不足等问题。对于再生器烧焦能力有限的装置,不宜采用高堆比催化剂来解决反应器内催化剂贴壁问题。实践证明,通过增加反应器跨线的方法进行扩能改造,可有效避免反应器贴壁现象的发生,同时有利于降低跨线下游加热炉的热负荷。